印刷電路板中的表面貼裝技術(shù)

什么是表面貼裝技術(shù)?印刷電路板設(shè)計和制造的現(xiàn)有技術(shù)主要由位于板上并通過孔連接到導(dǎo)體并通常焊接在適當(dāng)位置的部件組成。這種通孔方法需要明顯的制造步驟,在板材上鉆孔,將引線正確且一致地插入這些孔,并通過焊接工藝將它們牢固地連接到位。

雖然這些制造功能中有許多是如今,高度自動化以提供質(zhì)量和效率,它們?nèi)匀皇侵圃爝^程中的一個步驟,需要注意細(xì)節(jié),并且在不能以精確的精度執(zhí)行時會引入缺陷和質(zhì)量問題。

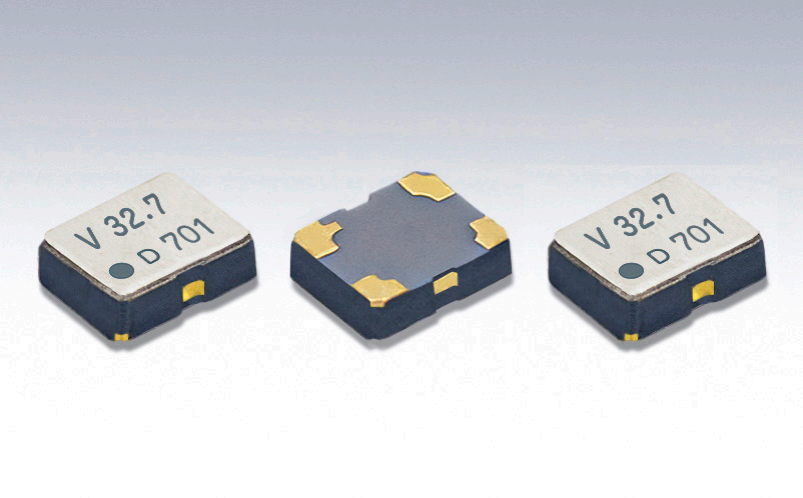

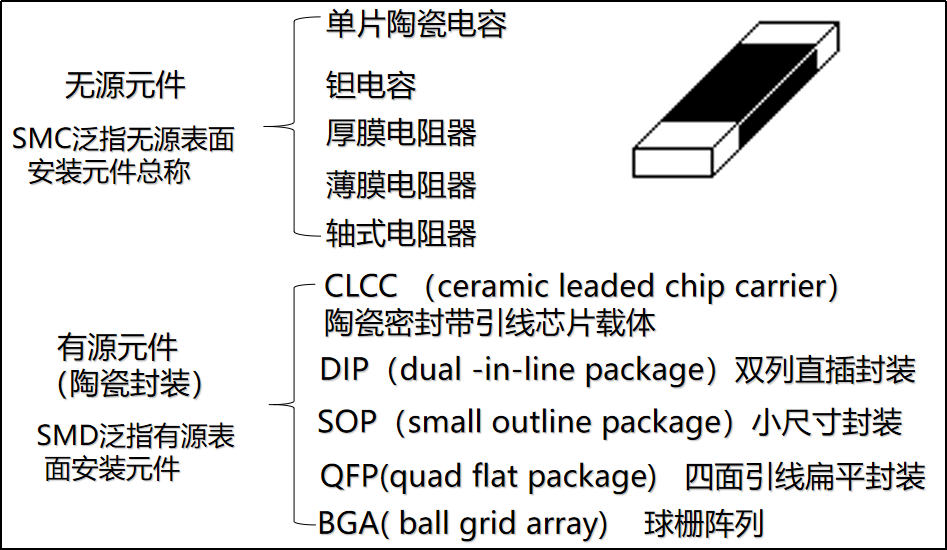

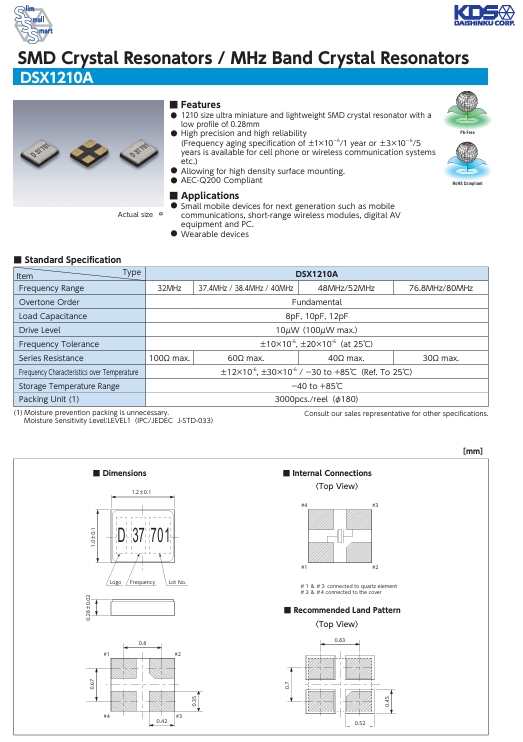

表面貼裝技術(shù)(SMT)隨著改進(jìn)的制造工藝和表面貼裝器件(SMD)的引入,在20世紀(jì)80年代開始廣泛使用。幾乎所有包含印刷電路板并且今天批量生產(chǎn)的電子設(shè)備都包含一定水平的SMT制造電路板。 SMT板的尺寸通常較小,因為較小的SMD元件可以在板上以更高的密度定位。

SMT與通孔PCB制造

與以前的通孔技術(shù)相比,PCB的SMT制造具有許多優(yōu)勢:

- 更小的元件 - SMD不僅自身體積更小,而且還大大減少了空間和工藝需要連接到電路板而無需引線,放置和鉆孔以及焊接。 SMD直接連接到電路板表面。 SMD元件通常是通孔器件尺寸和重量的四分之一到十分之一 - 這對于PCB設(shè)計人員和將要使用的器件來說是一個明顯的優(yōu)勢。

- 元件密度更高 - 這導(dǎo)致更小

- 結(jié)構(gòu)有助于在電路板兩側(cè)安裝元件。

- 制造效率 - 通過簡化設(shè)置和減少鉆孔操作降低成本。

- 降低成本 - 許多SMD元件比含鉛元件便宜。

- 可靠性 - SMT制造通常不易受到振動或震動的影響。

- SMD使用

- 更小的電路板尺寸和更短的路徑可以提高性能。

SMT電路板構(gòu)造當(dāng)然存在權(quán)衡或缺點:<

- 原型制造或手工制造更加困難。

- 電路板維修plints也更具挑戰(zhàn)性,而不是通過手動方式輕松完成。

- 使用面包板材料進(jìn)行施工是不可行的。

- 當(dāng)有高要求時,SMD結(jié)構(gòu)不適用電源或大型高壓部件,如電源電路。

- 熱循環(huán)灌封化合物會損壞SMD焊接連接。

- 通孔制造不易受到暴露于苛刻環(huán)境的損害反復(fù)沖擊或振動等環(huán)境。由于引線實際穿過孔并被焊接,因此連接不會比表面安裝的設(shè)備發(fā)生故障。

- SMT設(shè)備的資本支出相當(dāng)可觀。

- SMT設(shè)計需要更先進(jìn)

- 通孔仍然在原型設(shè)計和測試中保持強(qiáng)大的立足點。

- 并非所有組件都可用作SMD。在這種情況下,通孔設(shè)計仍然是唯一的選擇。

SMT在實踐中的應(yīng)用

SMT技術(shù)幾乎全部用于制造當(dāng)今的電子設(shè)備。 SMT能夠生成批量生產(chǎn),體積更小,重量更輕的電路板,制造步驟更少,設(shè)置時間更短,縮短了周期時間和制造復(fù)雜性。這使得生產(chǎn)的PCB生產(chǎn)成本更低,并且在電子產(chǎn)品或其他產(chǎn)品中使用更具成本效益。

現(xiàn)代計算機(jī)輔助制造能力日益自動化放置以前需要手動或輔助操作的組件。 SMD制造商還繼續(xù)開發(fā)通過減小尺寸和易于放置以及連接到板表面來簡化組裝的組件。某些應(yīng)用需要混合使用通孔和SMT板,以利用每種技術(shù)的特殊優(yōu)勢。這兩種技術(shù)可以并排共存而不會出現(xiàn)問題。

自動化工藝,減小尺寸和重量,簡化制造,使SMT板制造成為當(dāng)今電子設(shè)備中使用的主要方法。制造SMT PCB所需的復(fù)雜設(shè)備可能是一項重大投資,導(dǎo)致許多需要SMT板的公司使用外包制造。

-

pcb

+關(guān)注

關(guān)注

4361文章

23454瀏覽量

408079 -

smt

+關(guān)注

關(guān)注

43文章

3026瀏覽量

71666 -

華強(qiáng)pcb線路板打樣

+關(guān)注

關(guān)注

5文章

14629瀏覽量

43818

發(fā)布評論請先 登錄

耐輻射、光電晶體管表面貼裝光耦合器 skyworksinc

PCB和表面貼裝技術(shù)之間存在什么關(guān)系

PCB和表面貼裝技術(shù)之間存在什么關(guān)系

評論