就目前而言,電動車保有量在不斷增長,但目前仍存在電動轎車實際購置成本過高的問題。為了進一步挖掘其潛力,Continental公司根據成本要素系統評價了其功能,并尋找高電壓、傳動機構、充電和熱管理等系統的協同運作方案。

1 市場發展及其要求

早在2016年,德國純電動車(BEV)的保有量就已增加到53 800輛,但如果就翌年登記的轎車數量(2017年的3.4百萬輛)和德國轎車的總保有量(到2018.1.1為止為46.5百萬輛)相比的話,則需限制該車型的購買以防止其總保有量的突飛猛進。純電動車的行駛里程已有所提高,并預示著短期至中期仍需提高蓄電池的能量密度。對于充電公共設施而言,其在實現現有擴建計劃的同時,還要做到既能實現交流充電又能實現快速直流充電,而大功率充電(HPC)還要預先考慮到充電功率為150~350 kW的下一代充電設施。

除了廣泛地為各種不同的車輛等級提供相應的電動車型之外,進一步降低成本和提高可靠性是未來積極開發的重要成功因素。圖1示出了Continental公司對直至2025年全球轎車電氣化的切合實際的預測。

圖1 2016-2025年全球轎車電氣化發展和

差別化的預測

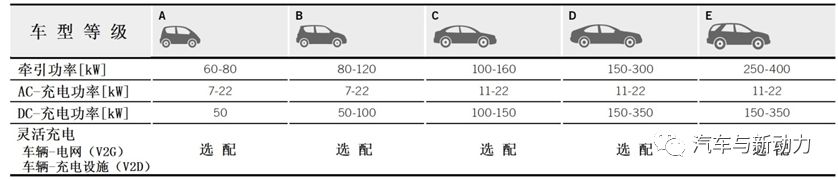

因此,預期到2025年,在全球范圍內的新登記轎車中電動車將占約10%,其中C級車型所占份額將超過44%。根據Continental公司自身所提出的A~E各車型等級的發展計劃,預期將呈現出如表1所示的驅動功率和充電功率。

表1 未來A~E各車型等級純電動車對牽引和充電性能的要求

因此,所有等級車型的最大驅動功率不斷增大,其最大交流電(AC)充電功率根據裝備方案的不同,大約在7~22 kW的范圍內,直流電(DC)充電功率在較低等級的車型中可剛好投入使用,而應用于較高等級車型的最大充電功率則需達到150 kW以上。

可選擇智能充電方法將能量購買成本降低到最低程度以及可利用電網功能(Vehicle-to-Grid,車輛至電網,V2G),例如在某些市場則需求充電設施供電(Vehicle-to-Device,車輛至充電設施,V2D)。V2G和V2D在供電電網與汽車蓄電池之間需要一個雙向功率轉換器。汽車價格將受到表1所示功率需求的影響。

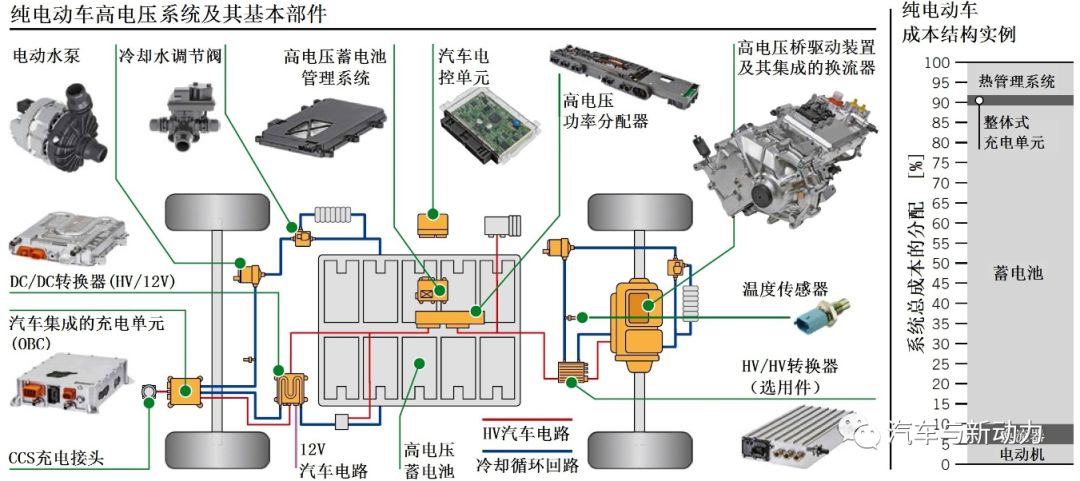

蓄電池成本是系統中最大的單項費用,其占據了系統總成本的絕大部分(圖2),但是對諸如高電壓電子系統(HV)、傳動系統、充電系統和熱管理系統等子系統也需進行全面分析。僅從總體角度來看,就能看出相互作用的重要意義和節約的可能性。例如后續的闡述表明Continental公司作為系統集成者和供應商是怎樣涉及到該主題的以及在高電壓架構中如何降低成本。

圖2 純電動車典型的HV系統和成本結構

2 更高的集成度

另外,通過應用改進型或全新的技術(例如在制造中或材料/半導體方面)、廣泛應用標準化接口(例如所謂的組合充電系統)或合適平臺的批量效應即可優化成本。系統的架構,即怎樣將相應的功能集成到純電動車上的問題也對成本具有重大影響,目前在各種情況下都是采用許多單獨的專用部件來實現的,其通常以1:1的比例來對某些功能進行配置(見圖2)。

此類解決方案會導致在不同部件中存在多個具有相似性能的構件,而且在該典型高壓架構中幾類部件的彼此相互連接是一種浪費(例如采用多個插座連接或采用過多冷卻接頭),因此問題主要在于如何才能組合某些構件和功能,從而降低硬件成本。一個典型例子就是車橋驅動裝置,借助于集成不僅能節約成本和結構空間,同時還明顯簡化了其在整車上的集成,其將電機、功率電子器件和變速器檔位組合在同一個模塊中。

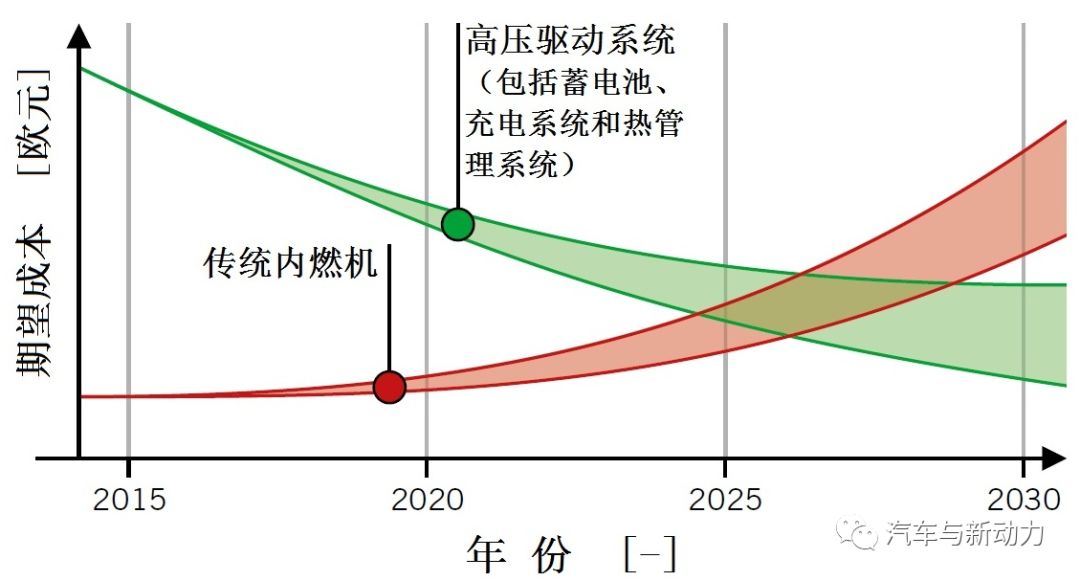

持續的模塊化和所有單個器件的可劃分性是將功能集成為一個較大單元的前提條件。原則上,面對全球范圍內日益嚴格的廢氣排放法規,由此使得針對傳統動力傳動系統的開發費用也在日益提升,除了降低蓄電池成本之外,最佳的高壓架構明顯有助于降低純電動車驅動系統和充電系統的成本(圖3)。因此從該契合點起,純電動車在市場中是具有一定競爭力的。

圖3 2015-2030年間純電動車驅動系統

期望成本與傳統動力傳動系統成本

比較示意圖

在最佳集成度分析中還要考慮到許多其他影響因素,例如對于具有更高集成度的組合單元也應布設其所必需的安裝空間,在這種情況下前置和后置驅動裝置之間也可能存在明顯的差別,而且高電壓硬件必須布置在碰撞途徑之外,同時為了便于維修,具有可維護性的高度集成單元的部件必須易于接近。

3 車載充電單元和DC/DC轉換器的集成

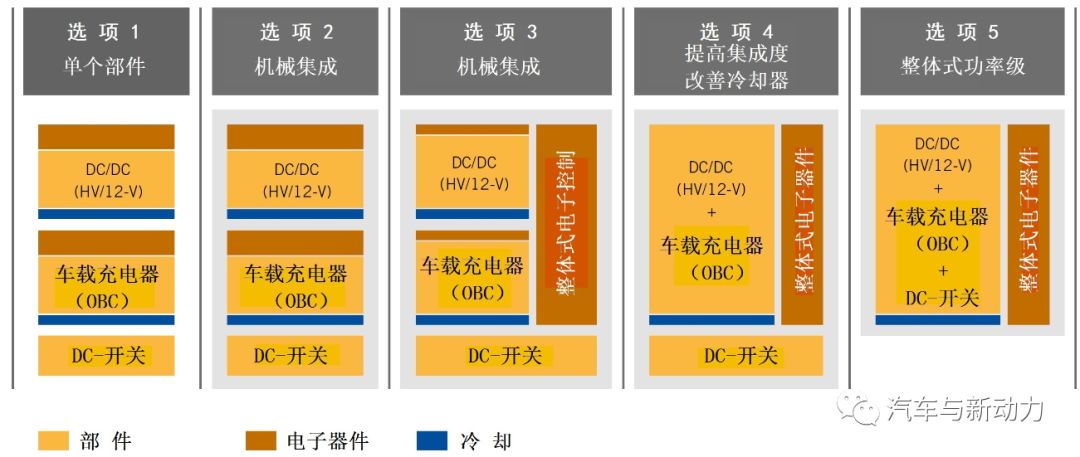

典型的例子是將車載充電單元(車載充電器,OBC)和DC/DC轉換器(HV/12V)集成到汽車電子電路中,其中除了基本選項1之外還可有4種選項(圖4)。可將器件都包含在一個整體式殼體中,以此即可減小結構空間并減少接插件和電纜束,但即便如此,成本降低效果卻并不顯著(選項2)。更好的方法是以機電式集成作為目標導向,將OBC與涉及到濾波器和控制邏輯電路的DC/DC轉換器融合成一種新的混合電子器件,以此新部件節約成本的潛力可達到8%~15%。

圖4 可能的5種集成級選項

除此之外,還能獲得附加的可能性(選項4),將諸如水冷卻器和加熱器等更多的功能組合成一個共同的機械式冷卻-加熱方案,它能盡可能通過OBC和DC/DC轉換器等現有的硬件來實現加熱器電子器件的功率/控制器件,以此還可開發出高達5%~8%的成本節約潛力。

中期可通過應用碳化硅(SiC)或氮化鎵(GeN)半導體技術和合適的拓撲結構使功率密度提高約2倍,當然目前尚無法降低成本(選項5)。此外,電聯接的AC充電系統能進一步將效率提高達1%~2%,并使體積縮小達20%,但是需考慮采用附加的安全技術。

4 可選擇的高電壓架構的評價

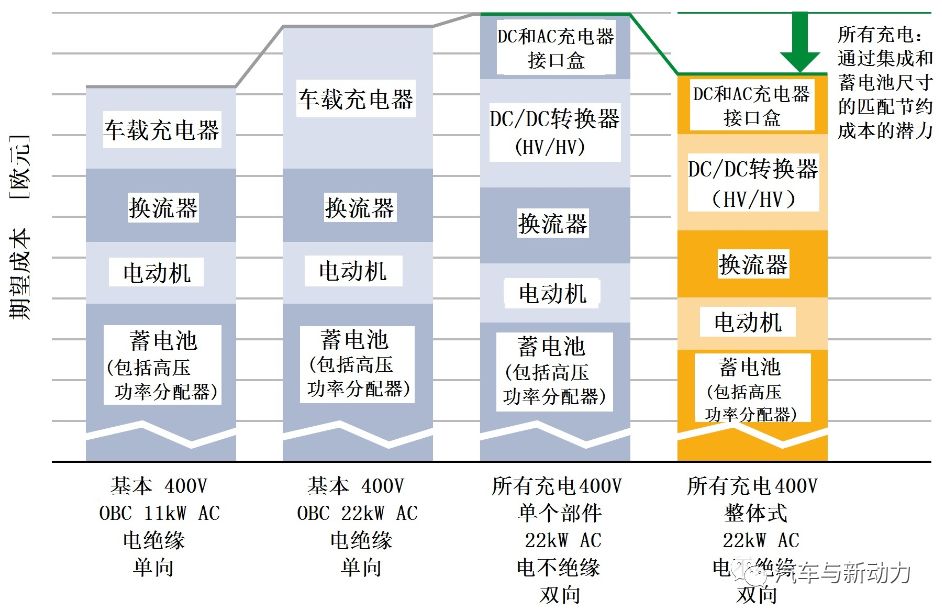

除了標準架構的更高集成度之外,還能考慮采取可供選擇的架構方式,可從圖5中清晰地看到。推薦使用具有400 V系統電壓、100 kW牽引功率以及與供電網進行電隔離的11 kW或22 kW-AC單向充電單元的典型純電動車方案。

Continental公司的所有400 V充電架構能將這種充電功率和驅動功率通過所謂的“換流器充電”(仍應用換流器和電機充電)與牽引DC/DC轉換器(HV/HV)雙向地組合起來,而且可改變其成本結構。采用該類方式能在世界統一的輕型車試驗規范(WLTP)行駛循環中使效率提高達3%~5%,并能在保持行駛里程不變的情況下降低蓄電池容量。

圖5 采用400 V系統的各種不同高電壓架構

期望成本結構的示意圖

通過在蓄電池和集成所有400 V充電單個部件方面的成本節約,期望在以22 kW-OBC作為比較基準的情況下降低總成本。除此之外,這種方案因內部雙向能量轉換且并無較大的電功率附加損耗能,能以最低成本實現V2D(例如由汽車上的230 V供電裝置)、V2G(反饋到低電壓網絡)或獨立電網功能,但是這些功能在相應匹配功率電子器件的情況下也可選擇采用雙向OBC來實現。基于OBC架構或所有400 V充電架構最終都必須對總成本、功能、結構空間和集成到車輛的費用進行總體評價。

另一個例子是采用150 kW以上功率的DC快速充電能力,這對HV架構及其成本結構具有重大影響,因為對于這些充電器件不可避免地要采用400 V以上的電壓。無論是對400 V還是800 V充電樁的兼容性都能以不同的方式來實現,在該方面所采用的DC/DC轉換器是最簡單的解決方案,也可選擇通過蓄電池轉換成兩種電壓水平,同時也可以將牽引系統和充電系統的電壓水平設計成400 V或800 V。

除此之外,也可選擇將蓄電池設計成800 V,而通過電機實現與400 V充電樁的電壓匹配。根據設計的不同會導致不同的成本結構和總成本,以此始終需針對應用和用戶來進行評價。

5 結語和展望

為了使電動車更具市場競爭力,除了擴建廣泛覆蓋的具有相應供電能力的充電公共設施以及在蓄電池單元和系統技術方面的進步之外,高電壓系統成本得以優化的重要杠桿是實現全新的系統架構。全面分析高電壓架構使得目前占統治地位的1:1部件和功能配置可得以取消,并通過此類功能的智能組合和重復利用來降低系統成本。

Continental公司在本文中所示出的帶有DC/DC轉換器(HV/12 V)的高度集成的OBC表明,除了整體式方案之外,多次利用恰到好處且具有不同功能的組合模塊起到了顯著降低成本的效果。通過硬件的不斷重復利用,所有400 V充電架構除了所舉例子中顯示出來的優點之外,還獲得了最佳的充電靈活性和附加功能。

-

電動車

+關注

關注

73文章

3076瀏覽量

115754 -

高電壓

+關注

關注

1文章

199瀏覽量

18620

發布評論請先 登錄

關于高電壓架構分析和其在電動車化中的應用

關于高電壓架構分析和其在電動車化中的應用

評論