大家在市場上紛紛討論機械控制網(wǎng)絡(luò)解決方案,但是,很多公司仍然徘徊于是否使用這些方法。那么,向你的競爭對手學(xué)習(xí)吧,看看四家機械制造生產(chǎn)商怎樣使用最新的運動總線技術(shù)促進新型機械設(shè)備的設(shè)計,控制它們的運動、邏輯運算、人機接口(HMI)以及工廠間的通信。

以太網(wǎng)將修邊機引向前沿

早期的現(xiàn)場總線網(wǎng)絡(luò)的解決方案有時無法提供復(fù)雜的、精密的機床所需的加工量。因此,當(dāng)IMA(www.ima.de/eng)的電氣設(shè)計總監(jiān)Günter Redeker考慮將他們的Novimat修邊機試點項目重新設(shè)計時,他打算采取另一種方法,使用最新的PC技術(shù)。

新的機床概念

這種新型的修邊機是一個高性能系統(tǒng),可用于加工木屑板或輕質(zhì)建筑板材的邊緣。Novimat Concept由各模塊和可配制加工單元組成,能夠進行研磨和修邊、倒角、飾面以及修平等加工。該機床使用連續(xù)軌跡控制方法精確的監(jiān)測并控制工件的位置,可以同時加工多個工件。

應(yīng)用:用于IMA Klessmann GmbH公司家具制造中,專用的修邊機和加工中心。

工程挑戰(zhàn):高精度的加工量;帶有幾千個I/O口和一百多根軸的復(fù)雜機床的系統(tǒng)架構(gòu)。

控制方法:以太網(wǎng)現(xiàn)場總線控制12根軸和集成I/O口,去掉了PC現(xiàn)場總線卡。

系統(tǒng)概述:

· EtherCAT技術(shù)機床控制網(wǎng)絡(luò)

· 每個機床模塊有12根軸和30個信號通路

· Ethernet-based I/O口和伺服驅(qū)動代替了傳統(tǒng)的現(xiàn)場總線

· 連續(xù)路徑控制

· 輔助CAN-based驅(qū)動使用EtherCAT/CAN網(wǎng)關(guān)

新的控制平臺

當(dāng)重新設(shè)計Novimat時,IMA公司使用了Beckhoff公司(www.beckhoffautomation.com)的用于控制和自動化技術(shù)的實時以太網(wǎng)技術(shù)(EtherCAT)。IMA公司以前的木工機床上,使用的就是一臺Beckhoff公司的PC控制器。這個控制器采用DOS操作系統(tǒng),光導(dǎo)總線自動化技術(shù)和基于PC機的顯示和控制。每個機械單元都有一個總線端子I/O站通過光導(dǎo)總線耦合,伺服驅(qū)動模塊通過PROFIBUS現(xiàn)場總線耦合進行實際的加工,并通過CAN總線與執(zhí)行機構(gòu)進行通信。

Redeker說他們轉(zhuǎn)向使用新平臺是因為機械安裝設(shè)備非常復(fù)雜,總共有幾千個I/O以及一百多根軸。

他說:“以前,為了通過現(xiàn)場總線系統(tǒng)控制這些機床,我們用四芯的光導(dǎo)總線,在機床要求的單一采樣速率下收集或傳輸大量的數(shù)據(jù)。這樣做是達到要求的唯一方法。”

根據(jù)Redeker的說法,控制器在處理這些大量數(shù)據(jù)時需要很強的計算能力。它不僅要把數(shù)據(jù)從光導(dǎo)總線下載到內(nèi)存,之后再傳送回光導(dǎo)總線,還要根據(jù)進程圖將輸入/輸出數(shù)據(jù)分類。而使用EtherCAT解決方案后,他說:“DMA控制器控制數(shù)據(jù)在以太網(wǎng)接口和內(nèi)存之間直接傳輸,使我們的系統(tǒng)有了很大的改進。”

機床的發(fā)展

這種新系統(tǒng)的另一個優(yōu)點是能夠進行連續(xù)軌跡控制。連續(xù)軌跡控制能夠在機床內(nèi)跟蹤工件,實現(xiàn)通路上的精確控制,或者同步快速機床的零件。工件通過機床的速度達到60米/分鐘,對應(yīng)每毫秒移動1毫米并存在潛在的關(guān)聯(lián)偏差。如果連續(xù)軌跡控制的時間為2毫秒,那么完成60米長的機床就會產(chǎn)生2毫米的偏差,這樣的結(jié)果是不精確的,尤其在如今對機床的精度要求越來越高的時候,Redeker將這個值稱為臨界值(borderline value)。

Novimat Concept是一個單面,自動的修邊系統(tǒng)。當(dāng)材料通過該機床時,機床對其進行單板整邊,修邊和飾面。

他預(yù)見了在機床上完全實現(xiàn)EtherCAT技術(shù)后的潛力,這樣就能夠利用最新、最強大的工業(yè)計算機技術(shù)。目前大型的生產(chǎn)線需要兩臺電腦:一臺用于用戶接口;另一臺用于實時控制。Redeker補充道:“希望將來在這些系統(tǒng)中能夠只用一臺電腦。同時,如果能夠只使用一種現(xiàn)場總線,那么工程上和維修上也將簡單很多。”

集于一體的建模、仿真和控制

柱面坐標(biāo)測量機床中,將軸承環(huán)與旋轉(zhuǎn)的主軸定心自動化,就是檢測并執(zhí)行動作。但是當(dāng)目標(biāo)精度是1—2微米,給定不同尺寸、重量的軸承,并且零件上可能還有油,同時適應(yīng)系統(tǒng)的摩擦,這樣的機床是很出眾的。

統(tǒng)一的解決方案

克萊蒙森大學(xué)(Clemson University)的國際汽車研究中心(International Center for Automotive Research)總監(jiān)Thomas Kurfess博士說:“盡管這是一個簡單的系統(tǒng),但在這例應(yīng)用中你還有很多不知道的地方。用PID控制器使控制精度達到1微米是很困難的,原因多是有摩擦的存在。但是現(xiàn)在,可以使用標(biāo)準(zhǔn)運動控制平臺來做到。”

Timken 公司 (www.timken.com) 和 National Instrument公司(www.ni.com)合作研究,Kurfess和他的小組減少了自動化系統(tǒng)中熟練技術(shù)工人的工作。

Kurfess說:“使我們能夠一步完成建模、仿真和控制的關(guān)鍵技術(shù)在于尖端的軟件工具。以前我們可以把想要的具有某種功能的系統(tǒng)進行建模和仿真,但是,接下來的控制就不會發(fā)生了。你會問‘為什么不行呢?’,答案是更新你的模型吧。”

設(shè)計一個有效的控制系統(tǒng)將人工對中的過程自動化,目的是減少定心所用的周期時間。與手工操作相比,自動化系統(tǒng)只需要人工測量時間的15%。

這個自動控制系統(tǒng)由一個線性滑塊和一個帶有空氣軸承的精密轉(zhuǎn)軸組成,空氣軸承的作用是提高運動精度以及使運動平滑。一個LVDT位移傳感器作為測量裝置安裝在線性滑塊上,與一個固定推桿觸點一起驅(qū)動軸承環(huán)。

一個有效的控制系統(tǒng)使軸承定心的過程自動化,顯著的減少了定心所用的時間。

應(yīng)用:在柱面坐標(biāo)測量機床中,使給旋轉(zhuǎn)主軸上的軸承環(huán)定心的過程自動化。

工程挑戰(zhàn):減少準(zhǔn)備時間;保證在高度動態(tài)機床系統(tǒng)中,給軸承環(huán)定心的重復(fù)誤差為1?到2微米。

控制方法:使用LabView控制設(shè)計和仿真軟件,硬件包括PXI/Compact PCI卡和用于運動控制的Soft Motion驅(qū)動。

系統(tǒng)概述:

● LabView Control Design Toolkit,實時和仿真模塊

● Soft Motion驅(qū)動

● 測量裝置選用LVDT位移傳感器

● 卡爾曼濾波器處理原始數(shù)據(jù)

設(shè)計上的挑戰(zhàn)

設(shè)計者使用NI公司的 Labview 控制設(shè)計工具箱設(shè)計并分析系統(tǒng)中的高階回路環(huán),并可以通過編程給噪聲測量裝置的輸出使用一個定制的卡爾曼濾波器。

Kurfess說:“Labview的偉大之處在于它的信號處理和采樣,并不是它的控制功能。”但是,現(xiàn)在的Labview針對基于DSP和FPGA的實時對象,可以使你重新考慮你的控制方法。時間分段功能和軟件的優(yōu)先級可設(shè)置擴大了我們的使用范圍。十年前,我們選用一個樣本并對它進行加工,之后在控制方面,我們做了一些工作研究它的模擬輸出。以前軟件運行速度取決于計算機,并且你沒有很多的性能保證。在新的實時控制目標(biāo)下,就可以實現(xiàn)對運轉(zhuǎn)性能的保證,并且你可以設(shè)置軟件的優(yōu)先級。

Kurfess補充道,在這個應(yīng)用中使用Soft Motion,使系統(tǒng)的硬件完全透明、無縫并且易于編程。他說:“實時控制器在軟件中運行,你需要做的就是轉(zhuǎn)換Soft Motion,以改變對象。你可以改變使其直接在DSP上運行程序,而不用必須在計算機上運行。”

在下一代的Pacesetter上使用集中控制、面向?qū)ο蟮能浖?shù)字聯(lián)網(wǎng)和緊密耦合、復(fù)合坐標(biāo)伺服控制是Goss International成功的秘訣?這就是1100印刷滾壓機的解決方法。

新型機床的設(shè)計拋棄了傳統(tǒng)機床的動力軸方法,取而代之的是使用尖端的聯(lián)網(wǎng)控制,這種控制能夠保證在網(wǎng)絡(luò)中任何地方的伺服機構(gòu)與高速I/O口之間緊密的同步。

根據(jù)Goss的高級工程師,Atef T. Massoud博士的說法,他認為實現(xiàn)集中控制,并且用單一的位置基準(zhǔn)協(xié)調(diào)系統(tǒng)中大量的軸是工程上面臨的最主要的挑戰(zhàn)。

在Pacesetter之后呢?1100是一臺基于模塊化的機床,它的裝配方式是可以根據(jù)需要而改變,以適應(yīng)大批量生產(chǎn)任務(wù)的要求。它可以使用六個到四十個進料口,額定速率達到2000件每小時,最多能夠有45根軸。然而,用同樣的運動控制方法,選用Goss的另一種印后加工設(shè)備可以有94根軸。

在這個應(yīng)用中,Goss選用MEI/Danaher Motion (www.motioneng.com)公司的SynqNet網(wǎng)絡(luò)和eXMP 控制器。Goss還選用了Advanced Motion Controls (www.a-m-c.com)公司的Digiflex系列的SynqNet Drives,額定功率為1KW;發(fā)動機選用Baldor (www.baldor.com)公司的。驅(qū)動器是在AMC公司定做的,上面帶有附加的I/O口。

應(yīng)用:Goss International的新一代卷筒紙膠印印后加工設(shè)備。

工程挑戰(zhàn):利用集中控制、數(shù)字網(wǎng)絡(luò)和緊密耦合、多軸伺服控制,實現(xiàn)高性能的、電子的傳動軸系和凸輪系統(tǒng)。

控制方法:SynqNet控制平臺用于閉合核心的位置控制回路,使得控制應(yīng)用中高達94根軸,并保持系統(tǒng)伺服軸與高速I/O口之間嚴格的同步。

系統(tǒng)概述:

● 每個eXMP SynqNet控制器能夠控制20個以上的伺服電機軸

● Red Hat Linux管理進程調(diào)度和應(yīng)用屬性配置

● 伺服系統(tǒng)代替機械的主從式、齒輪傳動和連軸器傳動系統(tǒng)與上層通信

● 高性能的、動態(tài)的系統(tǒng),具有動態(tài)系統(tǒng)調(diào)整

● 利用MEI的運動程序接口(MPI),使用C語言編程

集中控制

Massoud說,他們用“面向?qū)ο蟮脑O(shè)計思想”實現(xiàn)機床要求的多線程軟件結(jié)構(gòu),并擴展大量的伺服軸。他說:“實現(xiàn)系統(tǒng)的集中控制方法是我們面臨的一個挑戰(zhàn)。我們必須設(shè)計用一個eXMP控制器控制所有的對象,同時指定20個軸的指令。”

MEI公司的運動程序接口(MPI)一個顯著的特征是,它能夠在控制平臺上重復(fù)使用運動程序代碼。Massoud說,在這個應(yīng)用中,他們定義了表示機床狀態(tài)以及指令的集合或方程,使得系統(tǒng)中的每根軸能夠執(zhí)行。每根軸只能運算它自己的數(shù)據(jù),并且只能執(zhí)行一組事先確定好的控制方程組。

Massoud說:“我們能夠做到分離出在同一CPU上運行的不同的軸,是因為每根軸只能運算它自己的數(shù)據(jù)。”在面向?qū)ο蟮姆椒ㄖ校軌蛑貜?fù)使用程序代碼以及它的數(shù)據(jù)運算方法,使得用C語言編制系統(tǒng)程序時很方便,并且保持了系統(tǒng)中大量軸數(shù)。

Massoud說道,例如他編制了起始序列和同步序列(homing/synchronization sequences),之后任何一根軸都可以使用這些方程。但是,如果軸10正在使用起始序列方程,那么它只能運算它自己的數(shù)據(jù)。一旦方程設(shè)計好了,就能夠被系統(tǒng)中任意的伺服軸使用。

以太網(wǎng)通信

這個應(yīng)用中面臨的另一個挑戰(zhàn)是怎樣將各個軸的狀態(tài)與上層控制器或PLC之間進行通信。在生產(chǎn)線上,當(dāng)傳動軸系變成伺服控制之后,Pacesetter上仍然保留了原來的某些零部件?1100從以前的設(shè)計中保留下來的零部件之一是PLC,用于控制機床的邏輯性能。通過在PLC和eXMP控制器之間采用以太網(wǎng)進行通信,使用這種方法后,當(dāng)通信的頻帶寬度和傳輸速度增加時可以減輕PLC的通信計算強度。另外,完整的診斷信息可以通過通信,并用進料口處的帶觸摸屏的HMI顯示。

責(zé)任編輯:tzh

-

總線技術(shù)

+關(guān)注

關(guān)注

3文章

83瀏覽量

41049 -

以太網(wǎng)

+關(guān)注

關(guān)注

40文章

5600瀏覽量

175099 -

控制網(wǎng)絡(luò)

+關(guān)注

關(guān)注

0文章

28瀏覽量

10018

發(fā)布評論請先 登錄

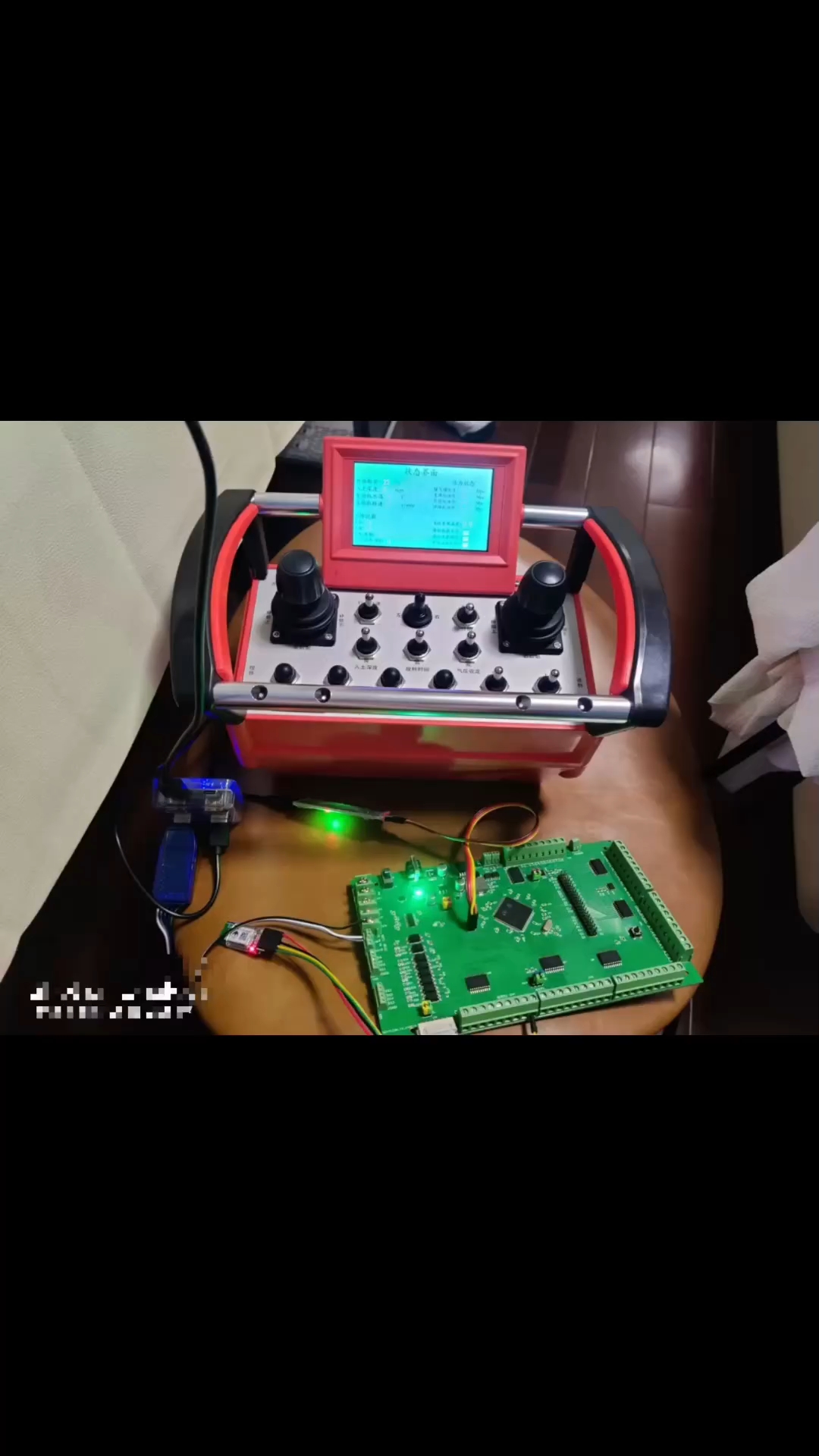

#工作原理大揭秘 #電子技術(shù) 工業(yè)遙控器,智能機器人的研發(fā);機械設(shè)備研發(fā);電機及其控制系統(tǒng)研發(fā)

工業(yè)級電腦主板在印刷機械設(shè)備中的應(yīng)用

工業(yè)觸摸屏在調(diào)色機械設(shè)備中的應(yīng)用

如何選擇適合特定機械設(shè)備的直線導(dǎo)軌?

FLIR紅外熱像儀在機械設(shè)備檢測中的應(yīng)用

機械設(shè)備三相濾波器:工業(yè)領(lǐng)域的穩(wěn)定守護者

如何有效保護機械設(shè)備免受電磁干擾_交流單相電源濾波器

怎樣使用最新的運動總線技術(shù)促進新型機械設(shè)備的設(shè)計?

怎樣使用最新的運動總線技術(shù)促進新型機械設(shè)備的設(shè)計?

評論