引言

航跡繪算儀(以下簡稱航跡儀)是非常重要的航海導航設備,用于自動推算船舶的船位并將其航跡自動繪制在麥卡托海圖上。當航跡儀出現故障進廠維修時,需構建航跡儀仿真運行與測試平臺,完成航跡儀在線工作環境的模擬和解算輸出的檢測,以方便維修人員對故障進行排除和檢測維修后的航跡儀經緯度輸出精度是否滿足要求等。對于大量采用旋轉變壓器(以下簡稱“旋變”)、自整角機等微電機作為機械解算元件的航跡儀來說,軸角信號的采集是其仿真運行與測試平臺需重點解決的問題之一。本文以一路緯度信號(旋轉變壓器輸出,轉值2°/r,激磁40V400Hz,信號電壓23V,增量式輸出)的采集為例介紹一種旋變軸角模擬信號的采集方法。

設計方案

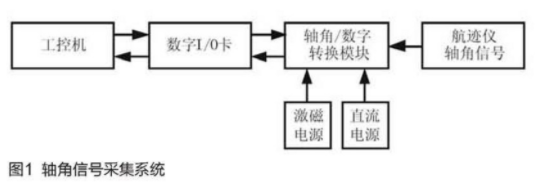

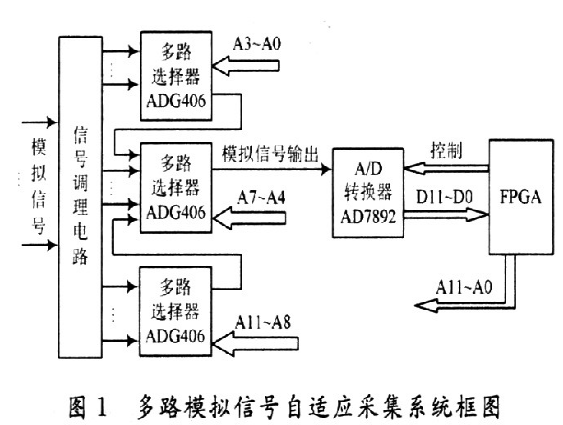

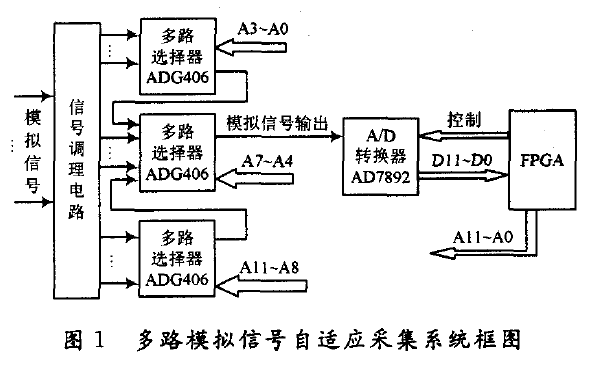

為了保證系統的通用性和可擴展性,采用基于虛擬儀器技術的測試平臺。考慮到體積、重量等因素,采用固態技術,而不使用機械式旋轉變壓器。為了提高開發速度,軸角轉換模塊的控制采用數字I/O卡,避免基于PCI總線板卡的軟硬件設計。仿真運行與測試平臺構建航跡儀所需的工作環境,并對航跡儀各旋轉變壓器解算輸出進行檢測。整個仿真運行與測試平臺由硬件系統和軟件系統兩大部分組成。軸角信號的采集基于航跡儀仿真運行與測試平臺,其系統組成如圖1所示。圖中,軸角/數字轉換模塊用于將旋轉變壓器輸出的模擬角度信號轉換成與TTL電平兼容的并行自然二進制碼數字量,其工作所需的激磁和工作電源分別由激磁電源和直流電源提供。

硬件設計

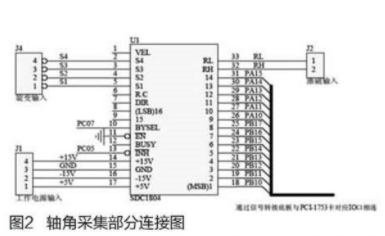

軸角信號采集的硬件由研華工控機及其配件、數字I/O卡、朝陽一體化變頻電源、軸角/數字轉換模塊、旋轉變壓器/數字軸角轉換電路板、信號轉接底板等組成。軸角/數字轉換模塊實現軸角旋變模擬量到數字量的轉換,其選型根據輸出的緯度信號的性質決定,包括分辨率、激磁、變比等,經分析后定制SDC1806。數字I/O卡選用研華的一款基于PCI總線的數字量I/O卡PCI-1753,非常適合航跡儀仿真運行與測試平臺,其主要特點為:96路TTL數字量I/O;仿真8255 PPI,模式0;提供比8255更高的驅動能力緩沖電路;系統熱啟動后,保持I/O口設置和數字量輸出值;支持干、濕接點。信號轉接底板完成數字I/O卡、多功能采集卡、電源信號與軸角轉換電路之間的連接、軸角轉換電路與航跡儀之間的連接以及電源信號與電平及脈沖信號采集電路板之間的連接等。圖2給出了SDC1806模塊與數字I/O卡和旋轉變壓器等的連接關系。

軟件設計

軟件設計是軸角信號采集的靈魂。用基于LabVIEW開發的軟件運行在工控機平臺中,實現對旋轉變壓器軸角信號的采集、處理及顯示等。軟件總體上包括零位對準模塊、緯度采集模塊、角度解算模塊、數據顯示模塊、數據存儲和回放模塊等。

零位對準模塊

假設初始緯度為80°,此時旋變輸出應為0°,由于旋變存在機械零位,實際上緯度采集值不為0°,而為包含0-2°之間的某一個角度如1.95°的值,因此必須把該角度作為一個初始零位,在此后每次采集時都要加上這個初始零位。具體方法為:緯度采集值加上2°,減去緯度零位,所得值如小于2°,則直接所得值作為緯度實際值輸出;所得值如大于2°則將所得值減去2°后作為緯度實際值輸出。

緯度采集模塊

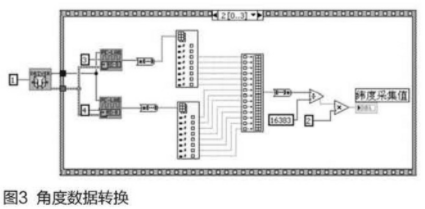

緯度采集模塊完成對PCI-1753數字I/O卡和SDC1806旋變/數字轉換模塊的程序控制,并把旋變輸出的模擬角度信息轉換為數字角度信息。緯度采集模塊為一個順序程序結構,第1幀使用DIOWriteBit.vi將PCI-1753的PC05置0,即向SDC1806模塊的“/INH”引腳發一個邏輯低電平,使模塊停止計數,輸出的數據不變。第2幀使用DIOWriteBit.vi將PCI-1753的PC07置1,即向SDC1806模塊的“BYSEL”引腳發送邏輯高電平,此時決定模塊采用字輸出方式,模塊的輸出與16位數據總線對應連接[4]。第3幀使用DIOReadPortByte.vi讀取PC-1753板卡3#、4#端口輸出的14位二進制角碼,然后二進制角碼轉換為十進制角度,如圖3所示。由于旋變的轉值為2°,故模塊輸出的最大值為214-1=16383,即代表2°。第4幀使用DIOWriteBit.vi將PCI-1753的PC05置1,即向SDC1806模塊的“/INH”引腳發一個邏輯高電平,使模塊重新工作,輸出的數據開始變化。

角度解算模塊

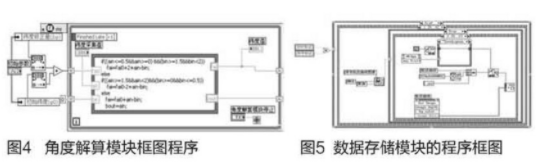

角度解算模塊的框圖程序如圖4所示。輸出緯度信息的旋變的轉值為2°/r,角度信息為增量輸出方式,而系統要求得到緯度信息的連續數據,因此必須解決解算過程中的角度區間問題,確定轉角的區間后即能得到實際的緯度值。顯而易見,在采樣周期內緯度變化不可能超過0.5°(即1/4圓周),因此可將0-2°按相位劃分為0-0.5°、0.5-1°、1-1.5°和1.5-2°四個象限。以ain表示本次緯度采集值、bin表示上次緯度采集值、fai代表本次實際緯度值、fai0代表上次實際緯度值。解算判別的關鍵就在于看旋變是否過零位。當本次采樣為第Ⅰ象限,上次采樣為第Ⅳ象限時,表明旋變順時針轉過一周,則實際緯度值需加上一圈,即fai=fai0+2+ain-bin;當本次采樣為第Ⅳ象限,上次采樣為第Ⅰ象限時,表明旋變逆時針轉過一周,則實際緯度值需減去一圈,即fai=fai0-2+ain-bin;其它情況下,實際緯度值只需加上緯度增量值即可,即fai=fai0+ain-bin。

數據顯示模塊

數據顯示模塊可以數字、圖形等方式實時顯示理論經緯度、采集經緯度、時間信息及其它測試相關信息。經緯度數字顯示為度分格式(因航跡儀本身僅輸出度分格式),由數據顯示模塊根據角度解算模塊輸出的經緯度信息和理論推算經緯度信息轉換而來。航跡曲線按照地理坐標方式(即橫軸為經度、縱軸為緯度)同時顯示理論航跡和解算航跡。緯度計算值與緯度采集值分別通過Convert to Dynamic Data函數轉換為動態數據類型,然后通過Merge Signals合并為一路信號,作為航跡曲線XY Graph的Y軸數據。用同樣的方法得到航跡曲線XY Graph的X軸數據(經度)。

數據存儲和回放模塊

數據存儲模塊可以實現將理論推算經緯度信息和采集到的經緯度信息附帶時間信息以xls格式存儲于工控機的硬盤中,便于對航跡儀的解算數據進行事后分析。數據存儲模塊的程序框圖如圖5所示。數據回放模塊可將xls格式的歷史航跡數據回放,并運用數理統計方法分析,方便維修人員對故障的分析和解算精度的評判。程序選用LabVIEW中文件存儲模板的中級函數及底層函數節點,這種方式雖然編程較繁瑣,但針對諸如存儲位置選擇及操作異常等情況的處理,保證了軟件的穩定性及友好性。

結語

利用虛擬儀器技術構建數據采集系統具有開發周期短、開發效率高、可擴展性強等特點,便于設備更新和功能的補充與完善,越來越廣泛地被應用到自動測試系統中。文中提出的基于LabVIEW和數字I/O卡的軸角采集方案應用到航跡儀仿真運行與測試平臺中,實現了對航跡儀內部解算部件、對外輸出接口的檢測和故障診斷,對航跡儀的性能評估發揮了重要作用。采用文中所述方法構建的軸角采集系統設計合理、穩定可靠,已被推廣應用到羅經、計程儀等裝備的測試系統中。

責任編輯:gt

-

LabVIEW

+關注

關注

1990文章

3668瀏覽量

331466 -

工控機

+關注

關注

10文章

1815瀏覽量

51377 -

虛擬儀器

+關注

關注

23文章

776瀏覽量

87741

發布評論請先 登錄

相關推薦

如何實現對模擬信號的采集 AD位數是如何影響信號幅值的

如何設計軸角數據采集系統?

基于LabVIEW和數字I/O卡的旋變軸角模擬信號采集系統的設計

四路模擬信號采集隔離RS485/232輸出--ISO4014

基于FPGA實現多路模擬信號自適應采集系統

一種以FPGA為基礎的多路模擬信號自適應采集系統設計

如何實現8路模擬信號采集系統設計

基于LabVIEW軟件實現旋變軸角模擬信號采集系統的設計

基于LabVIEW軟件實現旋變軸角模擬信號采集系統的設計

評論