1、通用要求

1)首件檢驗:依質量檢驗標準規定內容進行,自檢、專檢:

2)嚴格按操作規程、作業指導書進行操作;

3)依照產品工藝流程設置質量控制點,確定關鍵件、關鍵過程、關鍵工藝參數;

4)定期監視設備運行狀態;

5)執行巡檢制度。

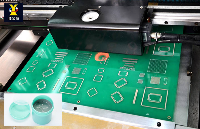

2、焊膏印刷

1)設備參數、環境(溫濕度)設置記錄及核實。

2)焊膏圖形精度、厚度檢查:

a.確定重點關注元器件,使用指定裝置對其焊盤上焊膏印刷厚度進行測定;

b.整板焊膏印刷情況的監測,測試點選在印刷板測試面的上下,左右及中間等5點,一般要求焊膏厚度范圍在模板厚度的-10%~+15%之間。

c.焊膏應用情況:板上置留時間、焊接質量情況。

3、焊接

1)手工焊:焊點質量應滿足檢驗標準及崗位級別要求。

2)再流焊、波峰焊:一次通過率、質量PPM。

a.新產品、換線、換班、換焊料及助焊劑、維修、升級、改造等情形實測爐溫曲線,以確保設備滿足正常使用;

b.按規定周期監視實際爐溫;

c.按期檢定設備溫度控制系統。

焊料:每批次均應驗證其實用焊接效果及工藝符合性。波峰焊應定期檢測其焊料槽有害物質含量是否超標。

光學檢查

類型上屬非接觸無損檢測,分為黑白、彩色兩種,用以替代人工目檢。

☆組線應用較靈活,多種工藝位置均可;

☆限于表面可見故障檢查;

☆速度快、檢查效果一致性好;

☆對PCB、元器件的色度、亮度一致性要求高。

X光學檢測

適用于板級電路的分辨率達5-20微米左右。

X光檢測技術在板級電路組裝的應用僅在90年代初期開始應用于軍事電子設備的板級電路制造。電子產品的PCBA上的PGA、BGA、CSP等新型封裝器件廣泛使用。

X光對某些元器件(如晶振等)的檢測可能存在風險。

4、元器件安裝

1)插裝:

成型:引線長度、形狀、跨距、標識是否滿足產品和工藝要求;

插件:錯件、漏件、反向、元件損壞、跪腿、丟件的分布情況;

工序合理程度。

2)表貼件:

錯件、漏件、飛件、反向、反件、偏移的情況統計;

丟件率;準確率。

5、檢驗檢測

1)檢測:

誤判率:檢測標準數據庫、測試策略;

檢出率:未能檢出內容分布。

2)檢驗:

漏檢率;

人員資質水平。

人工目檢

靈活;

局限于表面檢查;

效率低;

一致性差

高勞動強度,易疲勞;

故障覆蓋率僅為35%左右;

主要借助5—40倍左右放鏡進行高密度、細間距PCB檢查工作。

責任編輯人:CC

-

PCBA

+關注

關注

24文章

1720瀏覽量

53443 -

PCBA板

+關注

關注

0文章

143瀏覽量

11742

發布評論請先 登錄

避免生產風險:文件審核在PCBA流程中的作用

PCBA代工不良率飆升?這5大隱藏原因你中招了嗎?

廠家必看!PCBA批量生產前的'體檢清單':設計/物料/工藝缺一不可

PCBA代工代料,如何實現高效生產與成本節約雙贏?

PCBA加工質量保障:SMT鋼網的那些關鍵作用你知道嗎?

如何確保PCBA板加工質量?這些規則不能少!

提升PCBA質量:揭秘濕敏元件的MSL分級與管理

PCBA老化測試:產品質量的試金石

PCBA加工常見質量問題揭秘:焊接不良與解決方案

提升窄間隙焊接質量:高速熔池監控相機的應用方案

PCBA生產做好質量監控的方法

PCBA生產做好質量監控的方法

評論