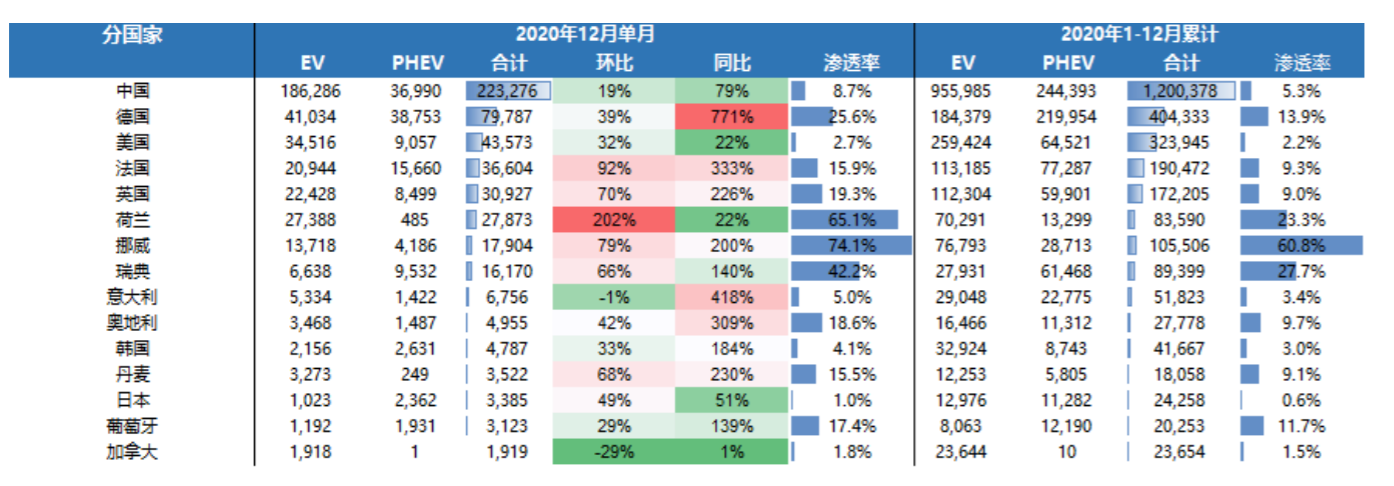

電子發燒友報道(文/程文智)根據Marklines統計,2020年全球電動汽車的總銷量為289.24萬輛,同比上升了45%。其中,中國區銷量最大,2020年全年銷售了120萬輛,緊隨其后的是德國的40.4萬輛和美國的32.4萬輛。這其中特斯拉貢獻最大,全年售出了45.9萬輛。

圖:全球電動汽車2020年12月及全年銷量統計(單位:輛)。(數據來源:Marklines,東吳證券研究所)

我國電動汽車的銷量雖然很大,但其實我國電動汽車行業仍然處于發展初期,發展潛力還很大。根據國務院辦公廳在2020年11月2日發布的《新能源汽車產業發展規劃》,到2025年,我國新能源汽車銷量要達到汽車總銷量的20%左右。

BMS系統為何重要?

電動汽車區別于傳統汽車的地方在于,電動汽車有“三電”系統,即電機、電池和電控系統。其中電控系統由電池管理系統和控制系統構成,以管理電池組和控制電池的能量輸出和調節電機的轉速等。

在汽車電機控制系統中,整車控制器(VCU)、電機控制器(MCU)和電池管理系統(BMS)是最重要的核心技術,對整車的動力性、經濟性、可靠性和安全性等有著重要的影響。

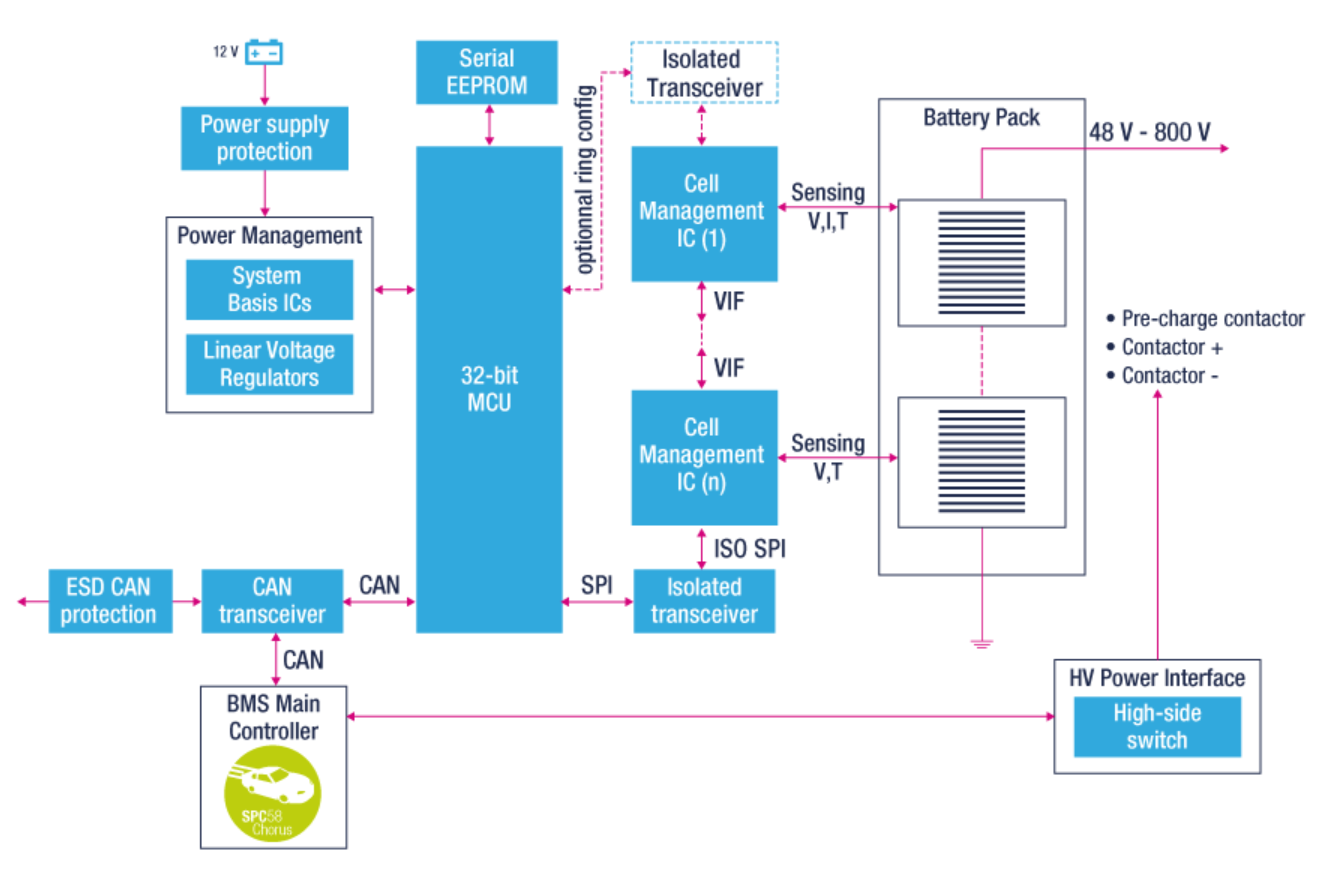

圖:BMS方框圖。(來源:ST官網)

一般來說,電動汽車的動力電池是由幾千個小電芯組成的,電池包的組成主要包括電芯、模塊、電氣系統、熱管理系統、箱體和BMS。BMS是對電池進行管理的系統,主要負責監測和管理整個電池組的工作狀態,其中包括估測電流的電荷狀態、檢測電池的使用狀態、管理電池的循環壽命、在充電過程中對電池進行熱管理、啟停鋰電池冷卻系統,同時也管理單體電池間的均衡,防止單體電池過充、過放產生的危險。也就是說,BMS是一個保護動力鋰離子電池使用安全的系統,為電動汽車的安全使用提供保障。

BMS作為銜接電池組、整車系統和電機的重要紐帶,它需要處理的很多的信號,包括:電芯、碰撞、CAN、充電、水泵、高壓、絕緣等等。因為一次過放電就會造成電池的永久性損壞,極端情況下鋰電池過熱或者過充電會導致熱失控、電池破裂甚至爆炸。因此,BMS要進行嚴格的控制充放電,避免過充、過放、過熱。

電池在不同的溫度下會有不同的工作性能,鋰離子電池的最佳工作溫度為25℃~40℃。BMS可以通過均衡改善不一致性,提升鋰電池整體性能。

由于鋰電池具有高能量密度,目前的電動汽車大都是以鋰電池為主要動力驅動來源。然而鋰電池大量生產時品質不易掌握,電池芯出廠時電量存在細微差異,且隨著工作環境改變等因素,電池間不一致性將愈趨明顯,電池效率、壽命也都將變差,再加上過充或過放等情況,嚴重時可能導致起火燃燒等安全問題。

而通過BMS能準確量測電池組使用狀況,保護電池不至于過度充放電,平衡電池組中每一顆電池的電量,以及分析計算電池組的電量并轉換為可理解的續航力信息,確保動力電池安全運作。

也就是說,一個好的BMS系統能夠更好地防止汽車自燃事故、有效規避充電導致的起火事故等等,能夠大大降低電動汽車安全事故的發生概率。

BMS玩家有哪些?

BMS系統很重要,是動力電池組的核心技術,也是衡量一部電動汽車整車性能的最為關鍵指標之一。根據公開資料顯示,BMS系統具有很強的技術壁壘,需要長時間的技術研發,它的成本約占電池組成本的20%左右。那么,目前主流的BMS系統是由哪些廠商提供的呢?

目前BMS市場參與者目前主要分三類:一類是軟硬件都是自己設計并生產;二是企業自主開發應用軟件,而硬件底層由供應商開發和生產;三是所有軟件設計和硬件設計都是企業自主開發,硬件找第三方公司貼牌生產。

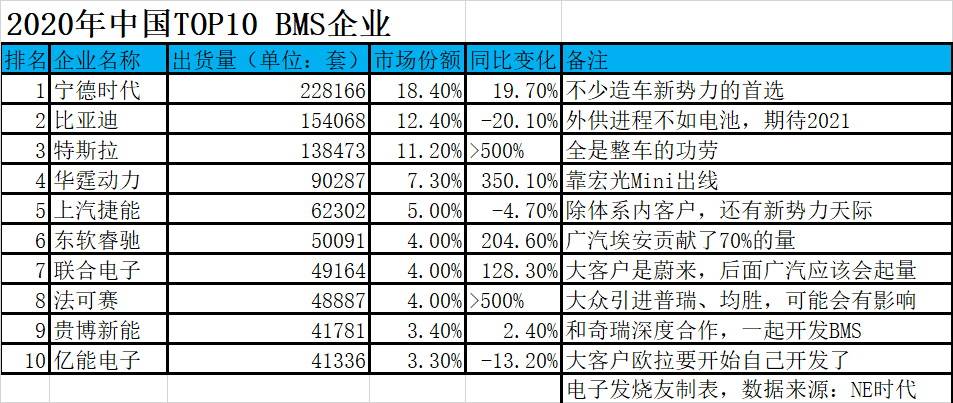

根據NE時代統計的數據,2020年BMS的出貨量中,寧德時代以22.8萬套排名第一,市場份額為18.4%,其出貨量主要靠造車新勢力的拉動;比亞迪以15.4萬套緊隨其后,市場份額為12.4%,不過其BMS外供進程不如電池,希望2021年能夠有大的突破;特斯拉基本上靠自家汽車的出貨量就將BMS的出貨量拉到了13.8萬套;而華霆動力則依靠2020年Q4季度大紅的宏光Mini,同比大幅增長350.1%。

圖:2020年中國TOP10 BMS企業。

BMS芯片級解決方案供應商有哪些?

所有的BMS系統的硬件都需要芯片的支持,那么在芯片層面有那些廠商可以提供支持呢?BMS芯片解決方案的供應商主要有TI、英飛凌、NXP、ADI、瑞薩、ST和安森美等企業。這些企業在汽車產業鏈中耕耘多年,其產品一直都在跟隨汽車行業的發展推出更創新的產品。

比如TI在今年1月份的時候,推出了無線BMS解決方案,據其新聞稿信息顯示,TI的無線BMS解決方案使汽車制造商能夠降低其設計的復雜性、提高可靠性并減輕汽車重量,從而延長行駛里程。得益于能夠靈活地跨生產模型調整設計,汽車制造商可以通過TI全面的無線BMS產品更快地過渡到生產階段,此類無線BMS產品包括:SimpleLink?2.4GHz CC2662R-Q1無線微控制器(MCU)評估模塊,軟件和功能安全驅動工具(如安全手冊;失效模式與影響分析FMEA;失效模式影響和診斷分析FMEDA;TüV SüD概念報告等)。

該方案符合汽車安全完整性等級ASIL D認證,以及更高水準的國際化標準組織(ISO)26262認證。

與有線連接相比,TI通過CC2662R-Q1無線MCU實現電池管理系統的無線協議,可以提供業界出色的網絡可用性(超過99.999%)和300ms的網絡重啟更大可用性。該無線MCU可提供高吞吐量和低延遲的專用時隙以防止數據丟失或損壞,同時使多個電池單元能夠以±2mV的精度向主MCU發送電壓和溫度數據,且網絡數據包錯誤率小于10-7。

考慮到汽車制造商的長期設計需求,TI的無線BMS創新技術在業界具有更高的可擴展性。確定性協議可提供市場上更高的吞吐量,使汽車制造商能夠在不同的電池配置下(如具有32、48和60個電池單元的系統等),將采用單個無線片上系統的電池模塊與多個BQ79616-Q1電池監控器相連。該系統設計可支持多達100個節點,每個節點都達到業界更低的延遲(低于2ms) ,并且每個節點的測量均可實現時間同步。CC2662R-Q1無線MCU獨立于各個電池單元監控裝置之外,不再需要菊花鏈隔離組件,因此也減少了相應的成本。BQ79616-Q1電池監控器和平衡器在同一封裝類型中提供不同的通道選項,同時提供了引腳對引腳的兼容性,并支持在任何平臺上完全重復使用既有的軟件和硬件。

除了TI有無線BMS解決方案外,其實ADI更早推出無線BMS解決方案,該公司在2020年9月中旬就推出了業界首款無線BMS解決方案,使汽車制造商能夠更加靈活地將電動汽車平臺擴展至多種車型實現量產。

ADI公司的無線BMS免去了使用傳統線束的必要,節省了高達90%的線束和高達15%的電池組體積,提高了設計靈活性和可制造性,同時不會影響電池使用壽命內的里程數和精度。

ADI公司的無線BMS將電源、電池管理、射頻通信和系統功能等所有集成電路、硬件和軟件整合在單個系統級產品內,通過采用ADI公司經過驗證的業內領先BMS電池電芯測量技術,支持ASIL-D安全性和模塊級安全性。通過提高車輛使用壽命期間的精度,無線BMS系統可最大化單個電芯的能量利用率,從而實現優異的車輛續航里程,并支持安全且可持續的無鈷電池化學材料,如磷酸鐵鋰(LFP)。

為了應對汽車BMS設計的新型高度集成的解決方案,意法半導體(ST)推出了基于新的高度集成的電池管理IC L9963及其配套的隔離式收發器L9963T,該解決方案能夠以單菊輪鏈或雙向菊輪鏈配置提供多達14個串聯電池的最高精度測量,并嵌入復雜的電池 監視和診斷功能。它還符合嚴格的汽車安全完整性等級(ASIL)D要求。

L9963是用于高可靠性汽車應用和儲能系統的鋰離子電池監視和保護芯片。最多可以監視14個堆疊的電池,以滿足48 V和更高電壓系統的要求。每個電池電壓以及芯片上庫侖計數的電流都可以高精度測量。該設備最多可以監視7個NTC。信息通過SPI通信或隔離接口傳輸。

多個L9963可以菊花鏈daisy chain形式連接,并通過變壓器隔離的接口與一個主機處理器通信,具有高速,低EMI,遠距離和可靠的數據傳輸的特點。在正常和低功耗模式下均提供帶有可編程通道選擇。可以根據內部計時器中斷自動終止平衡。集成了九個GPIO,用于外部監視和控制。 L9963具有一套全面的故障檢測和通知功能,可以滿足安全標準的要求。

此外,L9963也符合ISO 26262標準的ASIL-D,內建車用安全性之綜合故障偵測與通知功能,還具備SPI接口與能夠建立多個L9963高速通訊用的2.66Mbps垂直通訊接口,此 21.66Mbps垂直通訊接口能使8顆芯片對高達96個電池元件進行信號轉換與讀取,且操作時間低于4ms,并可結合各類變壓器或電容性電隔離組合。

NXP面向汽車用的BMS解決方案種類有很多,包括12V、48V、高壓和電池連接應用。 它們在硬件和軟件方面進行了優化,實現了高達ASIL D安全等級的功能安全。它們為所有xEV應用提供了一種平臺方法,有助于確保安全性、準確監測電量并延長設計的電池壽命。

除了上面提到的,還有瑞薩電子,安森美和英飛凌等芯片廠商都有自己的汽車級BMS解決方案可供客戶選擇。

結語

隨著電動汽車的發展,BMS技術也在不斷進步,其實BMS除了硬件系統很重要之外,軟件算法也很關鍵,比如特斯拉的BMS是目前最成熟的系統,這主要得益于特斯拉對深度學習和人工智能的充分應用,其BMS可以不斷獲得實際駕駛的大數據,然后對算法進行自我強化,從而使特斯拉電池組的續航時間相對更長,穩定性相對更好。

未來希望國內的BMS供應商們能做出更加優秀的BMS。

-

安森美

+關注

關注

32文章

1773瀏覽量

92839 -

瑞薩電子

+關注

關注

37文章

2911瀏覽量

73128

發布評論請先 登錄

普源示波器DHO5108在新能源BMS測試中的完整解決方案

B10 BMS技術知識初探(上、下)

四維圖新獲評“年度智能解決方案供應商”

淺談恩智浦全新UWB無線BMS解決方案

新能源汽車散熱解決方案

新能源汽車控制器詳解:VCU、ECU、MCU和電池BMS

新能源汽車BMS出貨排名及主要芯片解決方案供應商

新能源汽車BMS出貨排名及主要芯片解決方案供應商

評論