引言

步進電機是一種將電脈沖轉(zhuǎn)化為角位移的執(zhí)行機構,主要優(yōu)點是定位精度高、無位置累積誤差。并且與閉環(huán)控制系統(tǒng)相比,其特有的開環(huán)運行機制能夠降低系統(tǒng)的成本、提高系統(tǒng)的可靠性,因此被廣泛應用于對精度要求較高的運動控制系統(tǒng)中,如機器人、打印機、軟盤驅(qū)動器、繪圖儀和機械閥門控制器等。目前,能夠?qū)Σ竭M電機進行控制的主要有由分散器件組成的環(huán)形脈沖分配器、軟件環(huán)形脈沖分配器和專用集成芯片環(huán)形脈沖分配器等。分散器件組成的環(huán)形脈沖分配器體積比較大、可靠性較低;軟件環(huán)形分配器運行速度低;專用集成芯片環(huán)形脈沖分配器集成度高、可靠性好,但適應性差、開發(fā)周期長、費用較高。

德國西門子公司的S7-200 是一種小型的可編程序控制器,其功能強大,無論在獨立運行中還是相連成網(wǎng)絡,皆能實現(xiàn)復雜控制功能,具有極高的性價比。本文利用S7-200作為核心控制器件,憑借其產(chǎn)生的脈沖和實時定位系統(tǒng)來實現(xiàn)步進電機的控制。該控制器不但可以改善步進電機在低速運行時振動大、噪聲大的缺點,而且可以克服步進電機在自然振蕩頻率附近運行時易產(chǎn)生共振、以及輸出轉(zhuǎn)矩隨著步進電機的轉(zhuǎn)速升高而下降等缺點,從而能夠顯著地提高步進電機的性能,拓寬步進電機的應用領域。

步進電機控制

步進電機是數(shù)字控制電機,它區(qū)別于其他類型的控制電機的最大特點是:通過輸入脈沖信號來進行控制,即電機的總轉(zhuǎn)動角度由輸入脈沖數(shù)決定,而電機的轉(zhuǎn)速由脈沖信號頻率決定。當步進驅(qū)動器接收到一個脈沖信號,便驅(qū)動步進電機按設定的方向轉(zhuǎn)動一個固定的角度(稱為“步距角”)。其旋轉(zhuǎn)是以固定的角度一步一步運行的,可以通過控制脈沖個數(shù)來控制角位移量,從而達到準確定位的目的;同時可以通過控制脈沖頻率來控制電機轉(zhuǎn)動的速度和加速度,從而達到調(diào)速的目的。步進電機可分為反應式步進電機(VR)、永磁式步進電機(PM)和混合式步進電機(HB)。

步進電機的驅(qū)動電路根據(jù)控制信號進行工作,控制信號由相應的控制器來產(chǎn)生,控制換相順序和通電換相。這一過程稱為“脈沖分配”。例如:四相步進電機的單四拍工作方式,其各相通電順序為A-B-C-D。通電控制脈沖必須嚴格按照這一順序分別控制A、B、C、D相的通斷,控制步進電機的轉(zhuǎn)向。如果給定工作方式正序換相通電,則步進電機正轉(zhuǎn);如果按反序換相通電,則電機就反轉(zhuǎn)。步進電機接收到一個控制脈沖,便轉(zhuǎn)一步;再接收到一個脈沖,再轉(zhuǎn)一步。兩個脈沖的間隔越短,步進電機轉(zhuǎn)得越快。調(diào)整控制器發(fā)出的脈沖頻率,就可以對步進電機進行調(diào)速。

控制系統(tǒng)完成的功能

步進電機的平穩(wěn)起動、加速、減速和平穩(wěn)停止

這是控制系統(tǒng)首先要實現(xiàn)的功能。S7-200中,支持高速輸出口PTO0/PTO1的線性加/減速,通過MicroWin向?qū)С绦颍浅H菀讓崿F(xiàn)。實際上,以目前的情況,線性加/減速只能使用向?qū)傻某绦颍鏖T子沒有公開獨立可使用的指令。

定位控制功能

定位控制、調(diào)節(jié)和控制操作之間存在一些區(qū)別。步進電機不需要連續(xù)的位置控制,而在控制操作中得到廣泛應用[9]。借助于CPU214所產(chǎn)生的集成脈沖輸出和定位指令系統(tǒng),確定相對一根軸的固定參考點,借助于一個輸入字節(jié)的對偶碼(Dual coding)給CPU指定定位角度,在程序中根據(jù)該碼計算出所需的定位步數(shù),再由CPU輸出相關個數(shù)的控制脈沖,通過步進電機來實現(xiàn)相對的定位控制。

額定電流可調(diào)等角度恒力矩細分驅(qū)動方法的功能實現(xiàn)

步進電機的驅(qū)動方式有多種,如恒電壓、恒電流等多種形式。而這些方式都存在一定的缺陷,特別是在低速運行時的振動大、噪聲大和在步進電機自然振蕩頻率附近運行時易產(chǎn)生共振,且輸出轉(zhuǎn)矩隨著步進電機的轉(zhuǎn)速升高而下降等缺點。為了改變上述缺陷,本文采用了額定電流可調(diào)等角度恒力矩細分驅(qū)動方案。該方案最主要的優(yōu)點是:步距角變小,分辨率高,提高了電機的定位精度、啟動性能和高頻輸出轉(zhuǎn)矩,減弱或消除了步進電機的低頻振動,降低了步進電機在共振區(qū)工作的幾率。一般細分驅(qū)動只改變相應繞組中電流的一部分,電動機的合成磁勢也只是旋轉(zhuǎn)步距角的一部分,繞組電流不是一個方波而是階梯波,額定電流是臺階式的投入或切除,如圖1所示。

其合成的矢量幅值是不斷變化的,輸出力矩也跟著不斷變化,從而會引起滯后角的不斷變化。當細分數(shù)很大、微步距角非常小時,滯后角變化的差值已大于所要求細分的微步距角,使得細分失去了意義。據(jù)此分析,采用建立數(shù)學關系同時改變兩相電流,即Ia和Ib以某一數(shù)學關系同時變化,保證變化過程中合成矢量幅值始終不變。建立一種“額定電流可調(diào)的等角度恒力矩細分”驅(qū)動方法,以消除力距不斷變化引起滯后角的問題。這種合成矢量幅值保持不變的數(shù)學模型為:當 Ia=Imcosx,Ib=Imsinx時(式中Im為電流額定值,Ia、Ib為實際的相電流,x由細分數(shù)決定),其合成矢量始終為圓的半徑,即恒力距; 等角度是指合成的力臂每次旋轉(zhuǎn)的角度一樣;額定電流可調(diào)是指可滿足各種系列電機的要求;細分為對額定電流的細分(如圖2a和2b所示)。

控制器設計

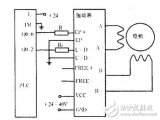

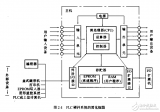

通常情況下,步進電機驅(qū)動系統(tǒng)由控制電路、驅(qū)動電路和步進電機三部分構成,如圖3a所示。圖3b為步進電機驅(qū)動控制電路的硬件連接框圖。

圖中I1.0、I1.1和I1.5為輸入控制信號端;Q0.0和Q0.1為兩路高速脈沖,分別負責驅(qū)動電機開啟定位和停止控制。

控制電路

控制電路用于產(chǎn)生脈沖,以控制電機的速度和轉(zhuǎn)向[5]。本設計中采用SIMATIC S7-200 CPU-214 PLC[6]作為控制核心部件。S7-200PLC 的CPU214有兩個脈沖輸出,可以用來產(chǎn)生控制步進電機驅(qū)動器的脈沖,實現(xiàn)控制要求。S7-200CPU 含有高速脈沖輸出功能,CPU脈沖輸出頻率達20KHz~100KHz,可以用來驅(qū)動步進電機或伺服電機,并由電機直接驅(qū)動負載主軸旋轉(zhuǎn),完成控制工藝所要求的動作。

驅(qū)動電路

驅(qū)動電路由脈沖信號分配和功率細分驅(qū)動電路組成。根據(jù)控制器輸入的脈沖和方向信號,為步進電機各繞組提供正確的通電順序,以及電機需要的高電壓、大電流;同時提供各種保護措施,如過流、過熱等保護[7]。功率驅(qū)動器將控制脈沖按照設定的模式轉(zhuǎn)換成步進電機線圈的電流,產(chǎn)生旋轉(zhuǎn)磁場,使得轉(zhuǎn)子只能按固定的步數(shù)來改變它的位置[6]。連續(xù)的脈沖序列產(chǎn)生與其對應同頻率的步序列。如果控制頻率足夠高,步進電機的轉(zhuǎn)動可看作連續(xù)的轉(zhuǎn)動。

步進電機

控制信號經(jīng)驅(qū)動器放大后驅(qū)動步進電機,帶動負載[8]。用S7-200PLC Q0.0和Q0.1的輸出脈沖觸發(fā)步進電機驅(qū)動器。當輸入端I1.0發(fā)出“START”信號后,控制器將輸出固定數(shù)目的方波脈沖,使步進電機按對應的步數(shù)轉(zhuǎn)動;當輸入端I1.1 發(fā)出“STOP”信號后,步進電機停止轉(zhuǎn)動;接在輸入端I1.5的方向開關位置決定電機正轉(zhuǎn)或反轉(zhuǎn)。本設計采用帶有標準功率驅(qū)動器和相關連接電纜的步進電機。

各組成模塊的選擇和功能

由于“額定電流可調(diào)的等角度恒力矩細分”驅(qū)動方法的實質(zhì)是恒流控制,其關鍵是電流的精確控制,本設計在器件選擇是同時兼顧以下各個條件:D/A 轉(zhuǎn)換器輸出的電流值與期望值相當接近,而且轉(zhuǎn)換速度要快;SPI口通信,頻率高達50 MHz,建立時間快,同時單電壓供電,連接簡單;檢測到的電流可正確地反映此時的相電流,采用的檢測方法為霍爾傳感器,該方法檢測準確、干擾小、連接也較簡單;比較器分辨率高、轉(zhuǎn)換速度快;控制功率管開關的邏輯電路有很高的實時性,保證相電流在設定電流上下做很小的波動,避免了引起浪涌而干擾控制電路。

S7-200根據(jù)收到的脈沖信號進行脈沖信號分配,確定各相通電順序,并與電流檢測模塊里的D觸發(fā)器相連。同時根據(jù)用戶設定的電流值和細分數(shù)通過SPI口與A/D轉(zhuǎn)換器通信,得到設定的電流值(實際上是電流對應的電壓值)。

A/D轉(zhuǎn)換器輸出的值為期望的電流對應的電壓值,它必須與從功率模塊檢測得到的電流對應的電壓值進行比較,并把比較結(jié)果與電流檢測模塊里面的D 觸發(fā)器相連。

電流檢測模塊主要由D觸發(fā)器進行邏輯控制。該模塊與電流、細分設定的撥碼開關相連,把得到的值通過SPI口傳給單片機。以D觸發(fā)器為核心的控制邏輯,根據(jù)單片機的各相通電順序和比較器的比較結(jié)果確定各功率管的開關。功率驅(qū)動模塊直接與電機相連,驅(qū)動電機。可采用8個MOS管IRF740構成2個 H橋雙極型驅(qū)動電路。

軟件設計

在程序的編制中,為使步進電機換向時平滑過渡,避免產(chǎn)生錯步,應在每一步中設置標志位[3]。在正轉(zhuǎn)時,不僅給正轉(zhuǎn)標志位賦值,也同時給反轉(zhuǎn)標志位賦值;在反轉(zhuǎn)時也需做如此處理。這樣,當步進電機換向時,以上一次的位置作為起點反向運動,避免了電機換向時產(chǎn)生錯步[10]。步進電機控制系統(tǒng)的軟件主要由主控程序、細分驅(qū)動程序、鍵處理程序、顯示數(shù)據(jù)處理及顯示驅(qū)動程序、通信監(jiān)控程序等部分組成。細分驅(qū)動主控制程序控制整個程序的流程,主要完成程序的初始化、參考點的設置和取消、定位控制和電機的停止/啟動等。初始化。在程序的第一個掃描周期,初始化重要參數(shù)。選擇旋轉(zhuǎn)方向和解除聯(lián)鎖。

設置和取消參考點。如果還沒有確定參考點,那么參考點曲線應從按“START”按鈕(I1.0)開始。CPU有可能輸出最大數(shù)量的控制脈沖。在所需的參考點,按“設置/取消參考點”開關后,首先調(diào)用停止電機的子程序。然后,再把新的操作模式“定位控制激活”顯示在輸出端Q1.0。如果開關已激活,而且“定位控制”也被激活,則切換到“參考點曲線”,并取消“定位控制激活”(Q1.0=0)。此外,控制還為輸出最大數(shù)量的控制脈沖做準備。當再次激活開關,便在兩個模式之間切換。如果此信號產(chǎn)生的同時電機在運轉(zhuǎn),那么電機就自動停止。

定位控制。如果確定了一個參考點,而且沒有聯(lián)鎖,那么就執(zhí)行相對的定位控制,控制器從輸入字節(jié)讀出對偶碼方式的定位角度。與此角度有關的脈沖數(shù),根據(jù)下面的公式計算:N=f/360o×S(式中N表示控制脈沖數(shù),f表示旋轉(zhuǎn)角度,S表示每轉(zhuǎn)所需的步數(shù))。

停止電機。按“STOP”(停止)按扭(I1.1),控制端Q0.0輸出結(jié)束脈沖,可在任何時候停止電機。

結(jié)語

采用本方案設計步進電機驅(qū)動系統(tǒng),即基于S7-200采用額定電流可調(diào)等角度恒力矩細分的方法設計步進電機控制器,在驅(qū)動二相或四相混合式步進電機時運動平穩(wěn)、運行速度快、噪音低、控制精度高,而且可選擇整步、半步驅(qū)動。經(jīng)試驗,采用額定電流可調(diào)的等角度恒力矩細分型的驅(qū)動器,克服了傳統(tǒng)步進電機低速振動大和噪聲大的缺點,電機在較大速度范圍內(nèi)轉(zhuǎn)矩保持恒定,提高了控制精度,減小了發(fā)生共振的幾率,具有很好的穩(wěn)定性、可靠性和通用性,且結(jié)構簡單、性價比高。此外,在驅(qū)動電路中增加光電耦合電路,可進一步提高硬件系統(tǒng)的抗干擾能力,避免電機對數(shù)字電路的影響。

責任編輯:gt

-

控制器

+關注

關注

114文章

17113瀏覽量

184374 -

控制系統(tǒng)

+關注

關注

41文章

6781瀏覽量

112192 -

步進電機

+關注

關注

152文章

3166瀏覽量

149764

發(fā)布評論請先 登錄

可編程序控制器在電氣控制系統(tǒng)改造中的應用

對可編程序控制器控制系統(tǒng)的可靠性探討

基于S7-200可編程序控制器實現(xiàn)步進電機控制系統(tǒng)的設計

基于S7-200可編程序控制器實現(xiàn)步進電機控制系統(tǒng)的設計

評論