2.4 賦能工序

a)賦能:通過電化學反應,制得五氧化二鉭氧化膜,作為鉭電容器的介質。

b)氧化膜厚度:電壓越高,氧化膜的厚度越厚,所以提高賦能電壓,氧化膜的厚度增加,容量就下降

c)氧化膜的顏色:不同的形成電壓干涉出的氧化膜的顏色也不同,隨著電壓的升高,顏色呈周期性化。

d)形成電壓:經驗公式(該公式只能在小范圍內提高電壓,如果電壓提高的幅度很大,就不是很準確,要加保險系數)。

C1.V1=C2.V2

V2=C1.V1/C2

C1------第一次容量平均值;

V1------第一次形成電壓(恒壓電壓);

C2------要示的容量C2=K CR

(K 根據后道的容量收縮情況而定,可適時修改,一般情況下,容量小,后道容量損失較小,容量大,后道容量損失就大,低比容粉,容量損失較小,比容越高,后道容量損失就越大。通常,CR≤1UF,K=1.0;CR》1UF,K=1.04)

例如:35V105,中間抽測容量為1.08 、1.05 、 1.12 、 1.09 、 1.10 ,形成電壓為95V,問需要提高幾伏電壓才能達到需求的容量?

先求出中間抽測容量的平均值C1=1.09,V1=95

V2=1.09X95/1.0=103.5(V),需提高9V

注意: 提高電壓后,需恒壓一小時,才可結束賦能。

e) 形成液溫度:T1.V1=T2.V2

T1:第一次恒壓溫度;

V1:第一次恒壓電壓;

T2:第二次恒壓溫度;

V2:第二次恒壓溫度;

V2:T1.V1/T2

注意公式中的溫度K是絕對溫度,需將攝氏溫度加上273;

例如:第一次恒壓溫度為75度,恒壓電壓為90V,如果形成液的溫度提高到85度,問形成電壓要降低幾伏?

V2=90×(75+273)/(85+273)=87.5V,需降低3V。

該公式不常用。但能指導為何溫度低容量會變大。

形成溫度越高,氧化膜質量越好。但是溫度太高,水分揮發厲害,就要不停地加水,并且易導致形成液電導率不穩定。一般磷酸稀水溶液的恒壓溫度控制在70-90℃之間,經過大量的實踐證明,如果恒壓溫度低于70℃,導致氧化膜質量嚴重不穩定,濕測漏電超差,如果形成液選用乙二醇系列,恒壓溫度可適當提高。

f) 電流密度:

低比容粉由于它的比表面積小,需要的升壓電流密度就小,比容越高,比表面積就越大,需要的升壓電流密度就大,一般C級粉,升壓電流密度為10毫安/克,B級粉,升壓電流密度為20毫安/克,高比容粉35-60毫安/克,視比容高低而定,詳見工藝文件。

g)形成液:

電導率高,氧化效果好,但是形成液的閃火電壓低;電導率低,氧化效果差,但是形成液的閃火電壓高,陽極塊不容易晶化、擊穿。目前的磷酸稀水溶液只能適合形成電壓200V以下,如果要形成200V以上的產品,應改用乙二醇稀水溶液,該溶液閃火電壓高,抑制晶化能力強,但是乙二醇不容易煮洗干凈,被膜損耗要微增加。一般情況下,CA42形成電壓不會超過200V,只要用磷酸稀水溶液就可以了。

h)恒壓時間:鉭塊越小,恒壓時間越短,鉭塊越大,恒壓時間越長,詳見工藝文件。原則:結束電流要很小,基本上穩定不再下降為止,具體數值要看平時積累數據。

2.5、被膜

a) 被膜:通過多次浸漬硝酸錳,分解制得二氧化錳的過程。

b)目的:通過高溫熱分解硝酸錳制得一層致密的二氧化錳層,作為鉭電容器的陰極。

c)分解溫度:分解溫度要適中,一般取200-270℃(指實際的分解溫度),在這個溫度下制得的二氧化錳的晶形結構是β型的,它的電導率最大。如果分解溫度過高(大于300℃)或過低生成的是a型的二氧化錳或三氧化錳,它們的電阻率很大,導電性能沒有β型的好,電阻率大,就是接觸電阻大,在電性能上就反映損耗大。

d)分解時間:產品剛進入分解爐時,能看到有一股濃煙冒出,那是硝酸錳劇烈反應生成的二氧化氮氣體,過了2-3分鐘,基本上看不到有煙霧冒出,說明反應已基本結束。分解時間過過短,反應還沒有完全結束,補形成時會有錳離子溶出,這時補形成電流會很大,遇到這種情況,應立即關閉電源,重新分解一次,并將補形成液換掉;如果分解時間過長,會對氧化膜造成破壞,同樣也會造成漏電流大。分解時間要靈活掌握,小產品時間短,大產品時間長,如果分解溫度很高,要適當縮短分解時間,如果分解溫度很低,要適當延長分解時間。

e) 硝酸錳濃度:

被膜時先做稀液,目的是稀硝酸錳容易滲透至鉭粉顆粒的細微孔隙中,讓里面被透,如果被不透,陰極面積縮小,被膜容量和賦能容量就會相差很多,這種情況也會反映在損耗上,損耗大。要求在做濃液之前,可解剖一個鉭芯觀察里面有無被透,如果沒有被透,要增加一次稀液,低比容粉顆粒大,硝酸錳容易滲入,高比容粉顆粒小,不太容易滲入,小鉭芯稀液次數少,大鉭芯稀液次數要適當增加。

做濃液、強化液是為了增加二氧化錳膜層厚度,如果膜層沒有一定的厚度,加電壓時,在上下端面輪廓處等到地方容易產生類端放電,該處的氧化膜造成擊穿,所以做強化液的時候,盡量要避免上小下大,或上大下小,膜層厚度要均勻。稀酸錳的酸度很重要,它會直接影響到硝酸錳的滲透性和分解質量,一般每做時要用試紙測試,達不到工藝要求,要加硝酸調配。滴入硝酸后要攪拌均勻。稀硝酸錳一個星期換一次,濃硝酸錳一個月換一次(也視產量和硝酸錳清潔程度)。

f) 中間形成液:

純水修補的效果要差一點,它的導電離子很少,但是它的電阻大,對產品起到保護作用,鉭芯不容易被擊穿、燒焦,并且用它做補形成液,形成后沒有殘留物,不會造成損耗大。冰乙酸稀水溶液(0.04%),形成效果較好,形成后沒有殘留物,不會造成損耗大,但是它的閃火電壓低,只適合做6.3V 10V 16V 的產品,冰乙酸很容易揮發,造成電導率不太穩定,

所以用的話,要經常測電導率。磷酸稀水溶液(0.01%),形成效果好,閃為電壓較高,可適合做25V 35V的產品,但是形成后有磷酸根離子殘留在鉭芯內,造成損耗要增加0.5左右。乙二醇溶液,形成效果不是很好,閃火電壓很高,形成后不會造成損耗大,適合做40V50V的大規格產品,該形成液成本很高,并且有毒,不宜多用,用后的形成液不要倒掉,可重復使用,但是用前要測試電導率在合格范圍內,一般CA42用不到該形成液。

i) 發現問題的應急措施:

(1)如果浸了強化液烘干后,還沒有做最后的稀液、濃液,出來發現外觀不符合要求,此時的強化層是很輕松的,只要將其浸泡在去離子水中,強化層會自動脫落。取出分解補形成后,可繼續往下做。

(2)如果強化后,已經做了稀液或濃液,發現漏電大,非要處理不可,可采用10毫升冰乙酸+30毫升雙氧水+1000毫升去離子水浸泡12小時以上,此種處理方法對氧化膜的損傷較小,取出沖洗干凈,再煮洗,賦能恒壓2小時,順序流人后道各工序。

j)被膜最難掌握的是被膜爐的分解氣氛(溫度、風速、氧含量、蒸汽大小),另外進氣孔、出氣孔、回流孔及下面的分流板的調整也非常關鍵。現在只能通過試驗來確認調整到較合適的位置。要保證有好的損耗更要保證有好的漏電流。一般氧含量控制在9——12%。

2.6石墨銀漿切割

石墨銀漿也叫輔助陰極,起到二氧化錳與焊錫連接的橋梁作用。原瓶石墨濃度在10%左右,實際使用時調制到4 。 5%左右為宜,如果太稀的話,因為石墨的滲透性很好,很容易往上爬,爬到上端面如果與鉭絲接觸,就會造成短路、漏電流大等情況,這種情況在當時還檢測不出來,在點焊后鉭絲跟部受力,點焊檢測漏電流時合格率就相當低,老化時擊穿非常嚴重。如果石墨太濃,石墨層和二氧化錳在做猛石墨時易分層,在后道包封、固化受到熱引力作用,石墨層和二氧化錳層之間產生層間剝離,造成損耗增加。

要注意石墨的PH值必須大于9。

銀漿也是同樣的道理,太稀的話,浸漬的時候很好浸,但是在浸焊的時候,銀層很容易被焊錫吞蝕掉,如果過濃,銀層和石墨的接觸不是太好,易造成接觸電阻大,并且浸漬時產生拉絲。有采用浸兩次銀漿的廠家銀漿和石墨使用前一定要按工藝要求滾勻。

切割的質量往往被人們忽略。刀口的鋒利程度、間隙、沖下來時的速度都會對漏電有影響。我們有因為切割質量不好導致10%的漏電大的試驗結果。

2.7 點焊

焊點離根部越遠越好,這樣對根部氧化膜的破壞就越小。點焊位置、手勢要正確,點焊浸焊的位置決定與包封后的外觀關系很大。

點焊后抽測漏電流合格率的信息很重要,作為工藝技術員一定要去經常關心檢測信息,如果發現不正,一定要追查原因,不然后面的質量無法控制,雖然該批產品已無法挽回了,但是,被膜流過的一段時間內會出現同樣的問題。

經常有可能出現的問題:

a)鉭絲切割太短?焊點太靠近根部?點焊電壓開得太高,鉭絲過融了?

b)是否鉭絲臟?是硅膠沒涂好?上端面有硅膠?上端面強化層太薄?組架尺寸不符合要求?鋼片變形?模具磨損?

c)石墨爬到端面上去了?強化層疏散導致石墨很容易往上爬?

d)切刀有問題?

問題要一查到底,只有查清了問題,才能制定糾正和預防措施。

2.8 浸焊

溫度控制在210℃(+10/-5℃)為宜:溫度低,粘錫厚,底部有錫尖;溫度高,粘錫少,溫度太高,銀層易被焊錫吞噬掉,時間控制在2秒左右,時間太長,銀層易剝離。最好一次浸焊能成功,如果反復浸的話,銀層、石墨都有可能剝離。

負極腳緊靠鉭芯,不能短路或開路。負極起碼達到鉭芯的1/2以上,但不能伸出鉭芯底部,不然包封后易外觀廢品。

控制助焊劑濃度,濃度太稀,上錫太慢,濃度濃,上錫快,但粘錫厚,容易導致石墨和二氧化錳層之間脫離。

2.9 老化

老化的目的是修補氧化膜和剔除早期失效產品。老化電源串聯電阻的大小與老化的效果關系很大。如過大,達不到剔除早期失效產品的目的。如過小修補氧化膜的效果達不到,因產品上稍有次點就被擊穿。老化后產品要放電24小時后再測量,否則會導致漏電測試不準。

2.10 電容器的三參數及測試方法

容量:注意頻率是100HZ.

損耗:注意頻率是100HZ。

漏電流:IL判定標準為0.02CU(C為標稱容量,U為測試電壓)。

2.11 幾個專業詞語解釋:

成型后的為鉭坯---------燒結后的稱為鉭塊--------賦能后的稱為陽極塊-------石墨銀漿后的稱為鉭芯-------點焊浸焊后的稱為芯組--------包封后的稱為電容器

品的質量將不能滿足用戶的基本要求。這樣的產品因為抗浪涌能力較差,因此,使用在存在大的脈沖電流的電路將非常容易出現擊穿現象。

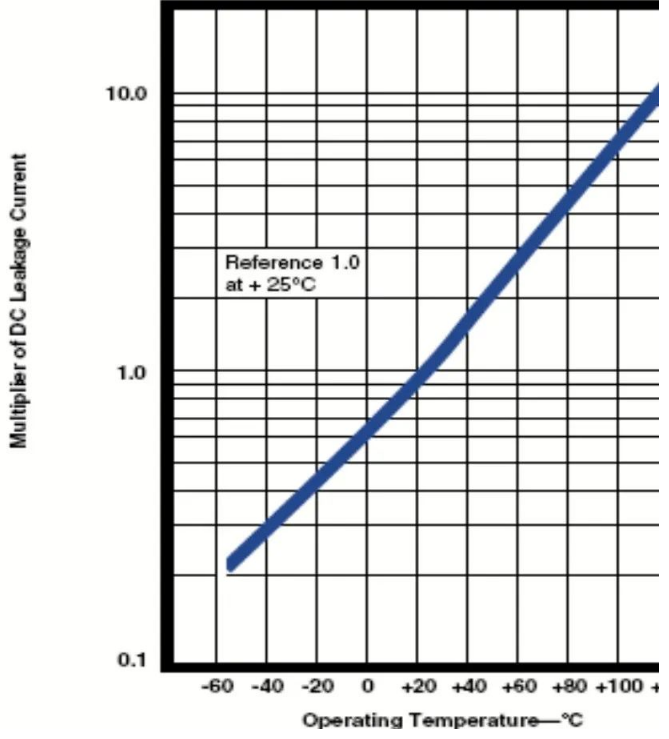

三、參數和選型鉭電容器的漏電流和工作溫度之間的關系

鉭電容器的漏電流會隨使用溫度的增加而增加,此曲線稱作漏電流溫度曲線。但不同廠家生產的相同規格的產品,常常由于生產工藝和使用的原材料及設備精度不同而高溫漏電流變化存在非常大的差別。高溫漏電流變化大的產品在高溫狀態會由于自己產生的熱量的不斷累積而最終出現擊穿現象。高溫漏電流變化小的產品在高溫下長時間工作,產品的穩定性和可靠性將較高。因此高溫時產品漏電流變化率的大小可以決定鉭電容器的可靠性。 對于片式鉭電容器,高溫性能高低對可靠性有決定性的影響。

3.1 漏電流VS溫度:

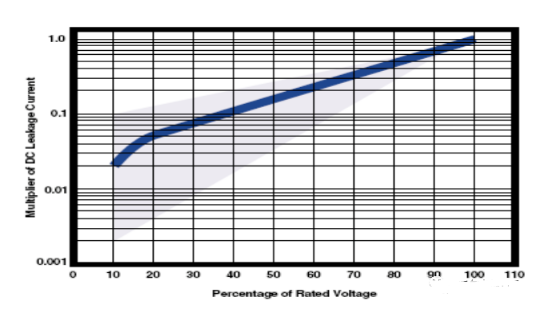

3.2 漏電流VS電壓:

漏電流的測試一般是在20℃時施加額定電壓進行測試,在測量電路中與電容串接一1000 OHM保護電阻,充電一到五分鐘(KEMET、VISHAY、AVX為兩分鐘、SANYO為五分鐘),然后測出漏電流。

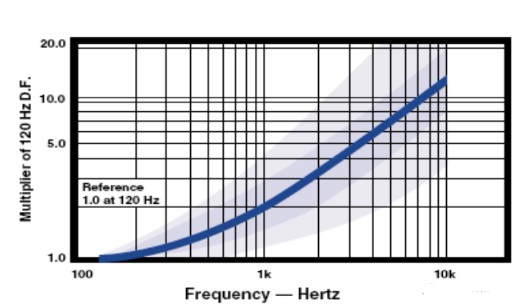

3.3耗散因子(DF值)

耗散因子是決定電容內部功率耗散的一個物理量,越小越好,一般DF值隨頻率增加而增加。

損耗大小對產品使用影響及可靠性影響說明:損耗(DF值)是表征鉭電容器本身電阻能夠造成的無效功耗比例的一個參數,損耗較小的產品ESR也將較小。但損耗大小的微小差別不會對使用造成明顯影響,對工作狀態的產品的可靠性影響與容量偏差的影響相比較大,但與產品漏電流大小和ESR大小對使用時的可靠性的影響相比仍然較小(漏電流大小和ESR大小影響》 損耗大小影響 》 容量偏差的影響),濾波時如果產品的損耗較大,濾波效果差一些。同時,損耗較大的產品的抗浪涌能力也較差。

3. 4 阻抗,等效串聯阻抗(ESR)&感抗

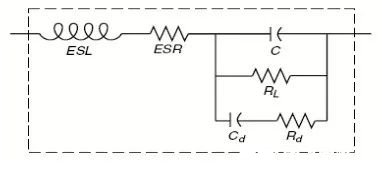

ESR是決定電容濾波性能的一個重要指標,鉭電容的ESR主要是由引腳和內部電極阻抗引起,是電容在高頻上表現的一個很重要的參數,一般來講,同容量,同電壓值的鉭電容的ESR要低于電解電容,但要高于多層陶瓷電容,ESR隨著頻率和溫度的增加而減少,ESR=DF/WC。在諧振頻率以下,電容的阻抗是電容的容抗和ESR的矢量和,在電容產生諧振以后,電容的阻抗是電容的感抗和ESR矢量和。

下圖出示了電容的等效組成圖:

其中:ESL:描敘的是引腳和內部結構的電感

RL:電容的漏電阻

Rd:由電介質吸收和內部分子極化引起的介電損耗

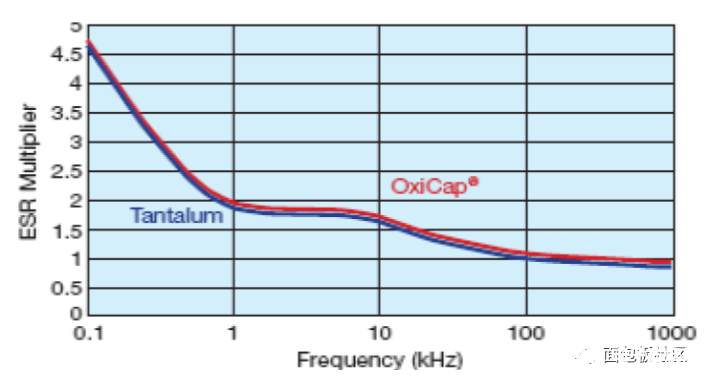

ESR與頻率特性曲線:

電容阻抗Z與頻率特性曲線

在脈沖充放電電路,鉭電容器會不斷承受峰值功率可能達到幾十安培的浪涌電流沖擊,而且有時候充放電的頻率也可能達到幾百甚至幾千HZ;在此類電壓基本穩定,浪涌電流不斷的電路,鉭電容器的可靠性不光取決于產品耐壓高低及伏安特性和高低溫性能,還取決于產品的等效串聯電阻ESR的高低,因為ESR值較大的產品在高浪涌時瞬間就會產生更多的熱量積累,非常容易導致產品出現擊穿。因此,鉭電容器ESR值的高低直接可以決定產品的抗直流浪涌能力。

另外; 不同ESR值的產品在存在交流紋波的電路里, 一定時間內產生的熱量也與其ESR值高低成比例,ESR越高的產品在一定的時間內產生的熱量也越高,因此,不同規格的產品由于阻抗ESR值不一樣,具有不同的耐紋波電流能力。 ESR低的產品不光在高頻使用時容量衰減較少,濾波效果較好而且可以使用在更高頻率的電路,同時因為它具有更大的抗浪涌能力,也符合可靠性要求較高的不斷通過瞬時大電流的脈沖充放電電路的基本要求。

編輯:jq

-

鉭電容

+關注

關注

7文章

230瀏覽量

37064

發布評論請先 登錄

超全的鉭電容簡介和基本結構(中)

超全的鉭電容簡介和基本結構(中)

評論