更清潔的發動機是未來動力總成系統的開發目標之一。目前的研究重點是在降低CO2排放的同時,在整個發動機特性曲線場內提供采用電氣化設備的廢氣后處理裝置。高效的渦輪增壓內燃機和催化轉化器技術是實現該目標的前提條件。Vitesco Technologies Emitec公司開發出了結構緊湊的廢氣后處理系統,其由渦輪增壓器和催化轉化器組成。

0 前言

_

目前,汽車行業的研究重點之一是降低CO2排放。本文主要研究針對車輛運行時所排放的CO2,而不考慮燃料制備等過程中所產生的CO2。

根據物理學定理,發動機熱力學效率的提升存在上限,因此為了改善行駛循環和真實行駛狀況下動力總成系統的效率,研究人員有必要為整車選配電氣化設備,從而可使發動機在具有較高效率的負荷工況點運行,也可在某些行駛狀況下使發動機停止運行,而僅用電動力總成系統行駛。

根據上述運行方案,與同類車型相比,由Vitesco Technologies Emitec公司開發的高效汽油車在市內和長途行駛工況下的燃油耗改善了12%。對于不同的電氣化動力總成系統來說,進一步改善內燃機效率均具有較高重要性。

除了內燃機本身之外,渦輪增壓器等輔助設備也需要進行進一步優化。研究人員將渦輪增壓器與催化轉化器合并成同1個組件,以此可有效節省安裝空間,并為未來動力總成系統提供了巨大的優化潛力。

在內燃機停止運行期間,廢氣裝置會逐步冷卻,因此在采用電氣化驅動的情況下,針對催化轉化器系統而開展的溫度管理措施有著較高重要性。除此之外,不采取零部件保護措施并在高負荷工況點運行的方案同樣也有著較高重要性,因為系統只有在過量空氣系數λ=1的情況下運行,才能確保三元催化轉化器具有最佳性能。

1 對未來催化轉化器的要求

_

未來動力總成系統的架構目前無法完全確定,并且其主要取決于法規的制定。近期,研究人員所面臨的主要技術挑戰是需要開發出1款新型催化轉化器,同時能使其理想地投入模塊化制造,并且能直接固定在發動機上。業界對催化轉化器的要求更易于受駕駛員自身需求及電驅動運行方案的影響,從而會影響催化轉化器的設計過程和必要的設備加熱措施。

此外,研究人員還必須使發動機在整個特性曲線場中具有較高效率,這就意味著催化轉化器必須盡可能迅速地投入運作,并且在怠速運轉或市內行駛時不會停止運行,在高負荷工況下運行時無須加濃燃料,同時在整個運行期間應盡量減緩催化轉化器的老化速度。目前,由于催化轉化器需要迅速加熱,研究人員通過設計優化,使大部分催化轉化器的安裝位置盡可能靠近渦輪增壓器。

研究人員為催化轉化器配備了尺寸較短的圓錐體進口,并將其直接安裝在渦輪增壓器殼體上。目前,該方案已得到進一步完善。研究人員將催化轉化器作為1個完整單元,使其與渦輪增壓器相連,同時將上述設備集成到同1個結構空間中。

該項全新方案的主要目的是通過優化出口流動以減少損失,并改善流動分布,從而使氣流均勻地進入催化轉化器,以此使渦輪增壓器實現高效運行。

就目前的催化轉化器系統而言,出于結構等原因,大部分催化轉化器中的流動分布往往并不理想,在不同負荷下的工況點也會有所不同,特別是排氣門的開啟角度對流動分布及催化轉化器的峰值溫度均有著較大影響。

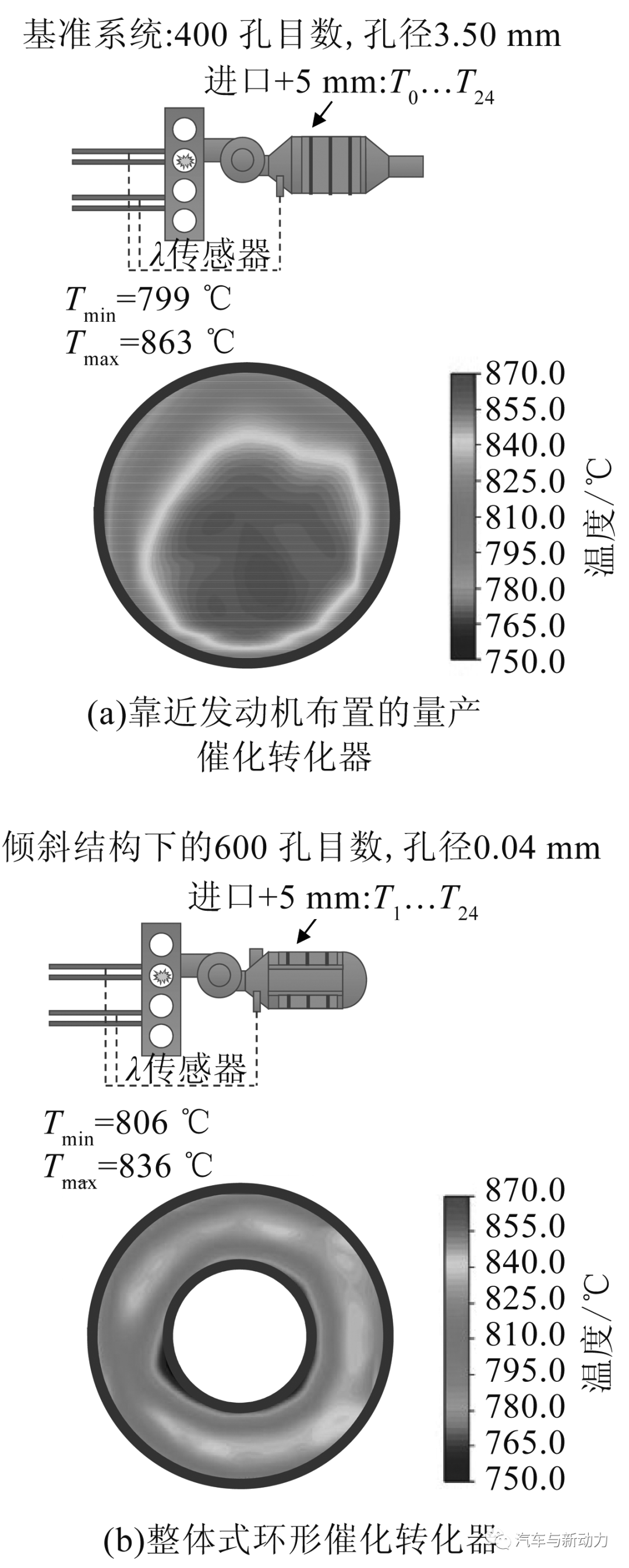

圖1(a)示出了靠近發動機布置的催化轉化器在廢氣放氣閥打開度35%,以及在恒定負荷工況點(扭矩120 N·m和轉速4 000 r/min)時的溫度分布。研究人員通過應用環形催化轉化器,從而使渦輪增壓器出口氣體與廢氣放氣閥的氣體實現混合。該設計理念推動了后續的開發進程。

圖1 靠近發動機布置的量產催化轉化器與整體式環形催化轉化器溫度分布的比較

2 渦輪增壓器-催化轉化器方案

_

將渦輪增壓器與催化轉化器合并成同1個組件的創新方案具有諸多優勢。在常規的渦輪增壓器中,從渦輪流出的氣流橫截面會突然擴大,而新方案則與其不同。在渦輪后集成的出口圓錐形輪廓具有最佳的壓力回收效果。

這意味著隨著背壓降低,可相應減小換氣損失,從而有利于燃燒重點位置的分布。除此之外,來自廢氣放氣閥的氣流會被對稱地導入,同時經過渦輪出口圓周上的1個環形通道,能使其以旋流的狀態進行分布。

上述對策能降低混合損失,并能實現噴射效應,在廢氣質量流量較大的情況下能獲得較為理想的效果。此外,通過導入來自廢氣放氣閥的廢氣流,改善了整個圓周范圍內的混合效果,并相應降低了催化轉化器入口的熱不均勻性。通過環形催化轉化器與中央入口的直接連接降低了熱損失,從而使催化轉化器能從內部進行預熱。上述情況有利于冷起動,以此改善了催化轉化器的起燃效果。

帶有整體式催化轉化器的渦輪增壓器。為了開展相關試驗,研究人員采用了配備有電動廢氣放氣閥的RAAX渦輪增壓器。在以轎車為試驗車型的情況下,由于其配備有相應的結構空間,以及流向廢氣系統的標準化接口,從而使流向渦輪的氣流會出現橫截面突然擴大的現象,并會導致不對稱流動,特別是在廢氣質量流量較大的情況下會導致較大的損失,動能無法充分轉換成靜態壓力。

在以轎車為試驗車型時,圓錐形擴壓器至今尚未充分利用其在熱力學方面的優勢,因為軸向布置所需要的附加結構空間往往會受到限制,而且在渦輪葉輪下游還必須導入來自廢氣放氣閥的氣流,考慮到可靠性和成本方面的需求,由此所產生的熱力學損失至今仍無法被業界所接受。

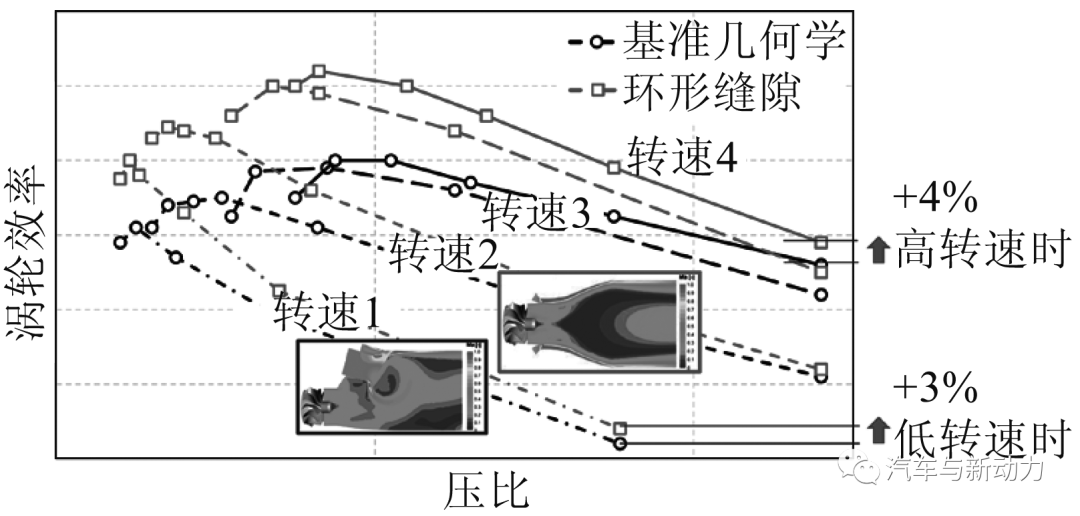

在進行數字化研究的過程中,研究人員對經優化后廢氣流的熱力學潛力與常規的廢氣流進行了比較。研究人員將導入局部廢氣的幾何空間作為基準,與環形縫隙方案進行了比較。圖3根據渦輪葉輪下游子午線截面上的馬赫數,說明了研究中所考察的廢氣流導入方案的流動結構,通過廢氣放氣閥的不對稱流動導致了強烈的流動損失,并且流場存在明顯的不均勻現象。圖3同樣示出了不同轉速和壓比對渦輪效率的影響。研究人員通過對環形縫隙進行優化,從而明顯改善了效率。

圖3 常規廢氣放氣閥幾何學渦輪葉輪后的馬赫數分布和總靜態效率與環形縫隙的比較示意圖

就渦輪效率和催化轉化器效率而言,相關研究表明,通過對圓錐形擴壓器進行幾何優化,并通過環形縫隙導入氣流具有顯著的優勢。通過采用環形催化轉化器與廢氣渦輪增壓器的集成方案,無須對附加的結構空間進行優化,可顯示出這2種方案的優勢。

3 環形催化轉化器

_

環形催化轉化器已在貨車和越野車中得到廣泛應用,并具有柴油機氧化催化轉化器(DOC)的功能。1個單孔尿素噴嘴沿著廢氣流動方向布置,并串聯在DOC后方,此類緊湊的結構型式有著顯著優勢,因為催化轉化器容積實際上不僅可用于催化轉化,而且也可用于尿素的制備過程。就催化轉化器容積因內部管道引起的損失而言,研究人員可通過將其外徑加大數毫米予以補償。

然而,就目前已在渦輪增壓器-催化轉化器組件中使用的環形催化轉化器而言,其流動方向正好與貨車環形催化轉化器中的流動方向相反。氣流首先流過內管,然后接著流過位于外部的三元催化轉化器,但在批量生產過程中,生產商可能會以相同方法制造該類環形催化轉化器。環形催化轉化器的內管壁厚僅為0.5 mm,以便使發動機在冷起動過程中所造成的熱損失降至最低。

4 渦輪增壓器-催化轉化器的效率

_

該方案的第1步是將靠近發動機布置的基準催化轉化器的加熱特性與渦輪增壓器-環形催化轉化器進行比較。當研究人員在將渦輪增壓器-環形催化轉化器與標準催化轉化器進行比較時,發現兩者在廢氣放氣閥打開時的反應正好相反。環形催化轉化器在廢氣放氣閥關閉時,即使是厚壁樣品,催化轉化器前的溫度與靠近發動機布置的催化轉化器廢氣放氣閥打開時相同,因此渦輪增壓器在怠速時會以較高的轉速運轉,從而改善了發動機的動態性能。

該方案的第2步是測量廢氣放氣閥在打開35%時催化轉化器的溫度分布。在扭矩120 N·m 和轉速4 000 r/min負荷工況點上,環形催化轉化器的峰值溫度能降低27 ℃,這就證實了主渦輪增壓器氣流與廢氣放氣閥氣流已得以充分混合,從而緩解了催化轉化器的老化現象。

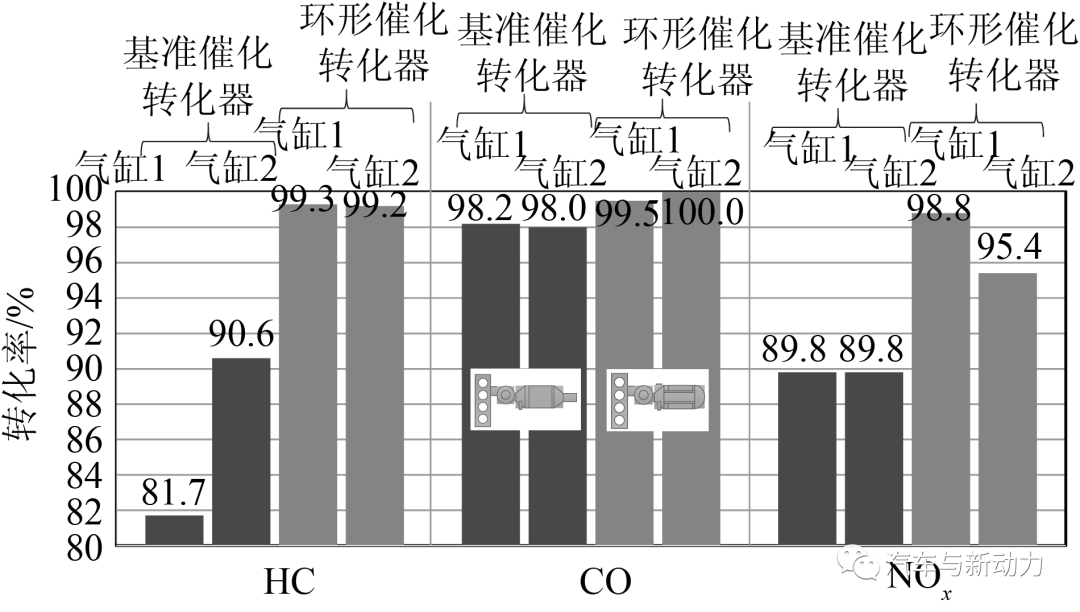

為了特別說明在廢氣放氣閥打開時的混合效果,研究人員調整了試驗發動機氣缸的λ值,并對氣缸1和氣缸2的λ值進行設置,同時降低其余氣缸的混合氣濃度,直至整個發動機的λ值達到1。因為催化轉化器對λ值的變化較為敏感,HC、CO和氮氧化物(NOx)轉化率的評價在恒定負荷工況點進行。圖5示出了靠近發動機布置的催化轉化器與渦輪增壓器-催化轉化器組件的轉化率比較過程。

圖5 在轉速4 000 r/min和平均有效壓力1.6 MPa運行工況點,并且氣缸1和氣缸2燃油質量系統相同的情況下,燃油質量變化為-1%時,HC、CO和NOx轉化率的比較

與基準催化轉化器相比,在環形催化轉化器的設計過程中,各個氣缸廢氣的良好均勻混合有效提高了所有排放物的轉化率,以此證實了在發動機使用壽命期內λ變化的情況下,渦輪增壓器-環形催化轉化器是更為可靠的解決方案。

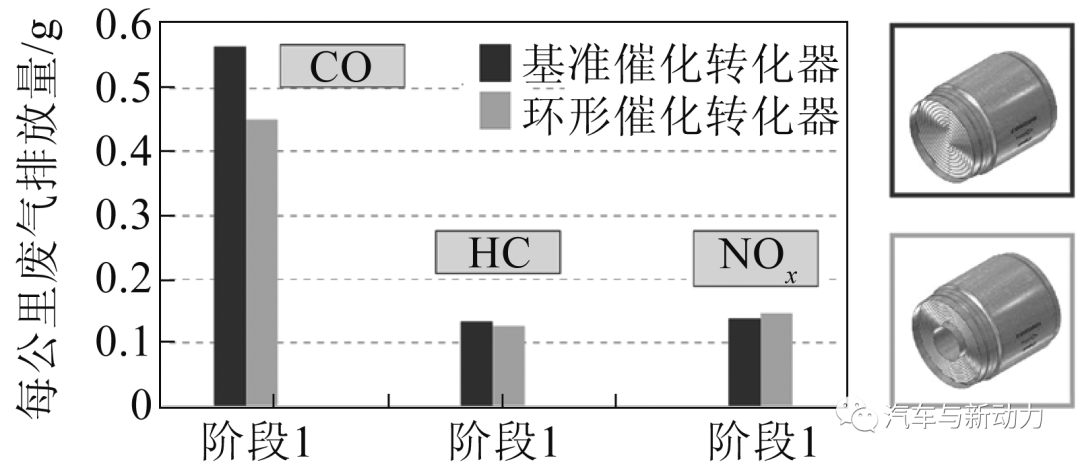

對尚處于研究過程中的歐七排放法規和中國排放法規而言,更高的冷起動效率是必不可少的。因為實際行駛排放(RDE)法規的行駛路程可能會縮短200%,就其原理而言,會使汽車尾管排放也提高相同的比例。出現該現象的原因是在汽油機冷起動期間,其排放為總排放的80%~90%。圖6示出了全球統一的輕型車試驗循環(WLTC)工況前600 s的排放試驗結果。

圖6 渦輪增壓器-環形催化轉化器WLTC工況試驗前600 s的排放試驗結果與近發動機基準催化轉化器的比較

5 結語

_

本文所介紹的試驗結果證實了渦輪增壓器-環形催化轉化器的技術潛力。對于主動溫度管理,以及未來RDE排放要求和混合動力應用場合而言,其還能集成電加熱功能,從而使其能進一步滿足未來清潔、高效的排放要求。

編輯:jq

-

發動機

+關注

關注

33文章

2545瀏覽量

71008 -

電驅動

+關注

關注

1文章

119瀏覽量

12614 -

轉化器

+關注

關注

0文章

26瀏覽量

10708 -

渦輪增壓器

+關注

關注

3文章

90瀏覽量

11948

原文標題:干貨 | 滿足歐七排放法規的超緊湊型環形催化轉化器方案

文章出處:【微信號:汽車與新動力,微信公眾號:汽車與新動力】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

精密溫控引擎:SLM8835EG - 超緊湊型3A集成TEC控制器

泰克示波器在氮氧傳感器測試中的應用

鼎陽科技發布SDS7000L系列緊湊型數字示波器

0.3 至 5.0 GHz、100 W 緊湊型高功率 SPDT 開關,帶集成驅動器 skyworksinc

Molex莫仕推出緊湊型MMCX PoC解決方案

Microchip發布緊湊型CAN FD系統基礎芯片

采用物聯網能源效率解決方案實現凈零排放目標

Bourns推出全新高效能、超緊湊型氣體放電管 (GDT) 浪涌保護解決方案

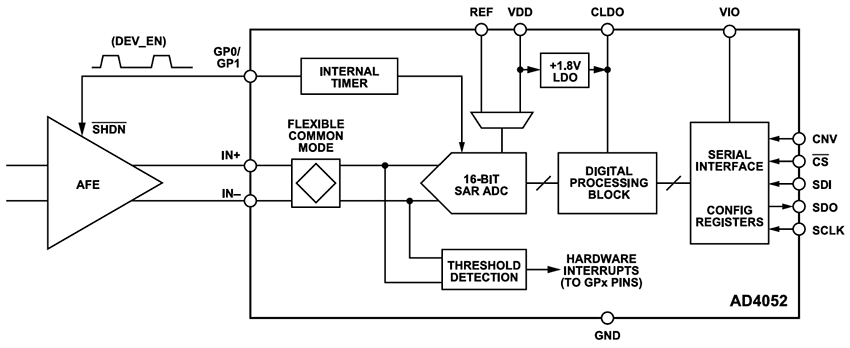

AD4052緊湊型低功耗Easy Drive SAR ADC

ABB 緊湊型傳動ACS180變頻器 工業控制可靠之選

簡述滿足歐七排放法規的超緊湊型環形催化轉化器方案

簡述滿足歐七排放法規的超緊湊型環形催化轉化器方案

評論