一,線束設計分析

目的:評估線束結構,解決潛在問題,減少制造成本

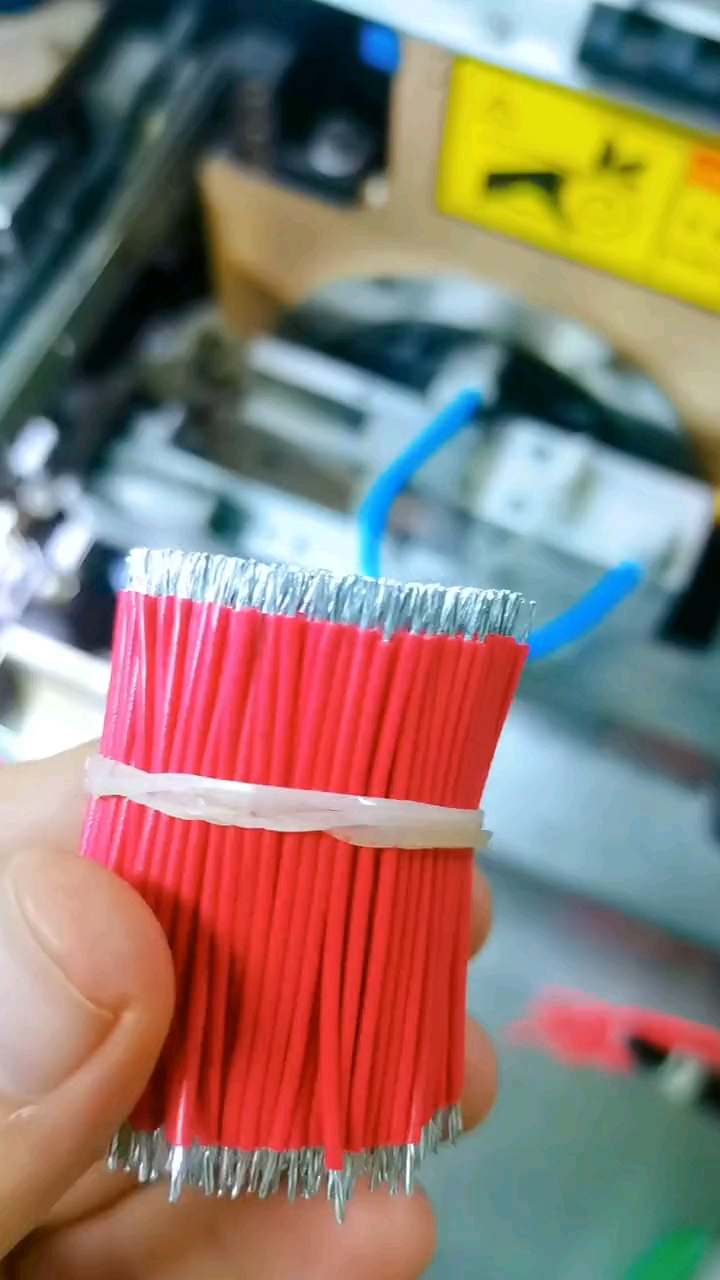

1,電線/支路

消除打圈的支路

使電線規格共用化

優化鉸接點

2, 線束表面覆物

間距纏與全纏

膠帶與波紋管

點纏與全纏

3,總體

分支合并

二,掛板評審

目標:設計一塊能以盡可能低的成本生產滿足質量要求的產品

Ergonomics人機工程學

Quality質量

LowestProcessing time最低的制造時間

1,制造一根有代表性的線束(復雜或最高級別的線束),仔細尋找潛在的制造設計改進機會,以降低工裝的復雜程度,減少工時,減少潛在的質量問題。

2,分析和研究線束,找出線束工作量最大的部分是什么,裝配要求最復雜的是什么,最大的潛在質量問題是什么及需要最特殊的工作是什么。

3,放進工裝板

最大的連接器/孔位最多的連放在工裝板的左邊

肘部高度的纏帶效率是最高的

連接器夾具工裝正確好用,盡可能讓手腕插線姿勢平直,讓只用手插入的工作最大化。

長板與短寬板的對比(板子不應高于4英尺不長于16英尺)

三,工裝板評審

1,工裝板上工作應盡可能的分散

2,的插入應盡可能在板的中心線附近

3,插線時端子彎曲的角度越小越好

4,評估使工裝成本最低化

5,減少干涉,必要時利用伸縮夾具

6,確保所有的夾具方向正確,能防差

7, 有定位夾的分支盡可能少彎拆以減少對尺寸的影響

8,工裝夾具無晃動

四, 裝配順序編制

目的;確定最佳的連接器裝配/插線/覆蓋件裝配/定位夾裝配/檢查/下線順序

1, 不要編制不能實施的裝配順序

2, 插線從最大連接器開始------從左到右或從上到下

3,一組線或易于一起拿的線應采用聯合插線

a) 把相同的或顏色相似的線分到不同的工位

b) 分散連接器的裝配,(連接器多)不利操作者撐握和控制。將連接器盡量平分給旋轉線一邊的半數工裝板上的所有操作者

4, 利用手工插線和手工纏帶的優勢

5, 平均每個工裝上的連接器利于作線平衡

6, 支路一旦插完就進行二次鎖止

7, 充分利用工裝線上的移動旋轉性,纏帶/裝配應從左到右

8,這也適用于5根以上的原型樣件的裝配

需考慮的總體因素

1,區域及生產線的平面布局

2, 每個工位的方法/平面布局/工藝

3, 整個區域及生產線的物流

4, 工序之間的物料轉運

5, 線平衡

五, 主板放行

目的:為制造人員提供良好的工裝夾具/方法/合適的支路長度/好質量的材料及控制

1, 主板應適用每種線束

2,主板不應用于旋轉線作生產工裝板,靜止板生產線除外

3, 主板未改動之前,不得對復制板作修改

4,在放行主板之前,多功能小組應盡可能消除與人機工程/安全/質量/生產(平面布局/工裝設計)有關的潛在問題。

a)夾具方向與防差

b)二次鎖止順序與正確裝配

c)覆蓋件與正確的裝配

d)端子正確到位

e)減少晃動及歪曲,嚴格控制

f)金屬件

5,功能放行至少應有IE,QE,供應商,主板的所有功能要求均應被評審

6,尺寸的放行,應將樣件放在主板上,可對主板作必要的調整以使之與線束正確匹配

7,移開樣件,按裝配順序重新裝配一根線束,建議裝復雜或級別最高的線束

支路應也應按相應的方法和順序放到主裝上,支路應正確的裝配長度,不要太緊也不要太松

a) 短線不用或鉸接加長使用

b)長線剪短

8,此項活動很重要,因為這些支路作為支路長度表編制的基礎

9, 當線束裝配完后,從主板上取下線束,測量每根支路的尺寸。每個尺寸將被保留到尺寸放行表中

10, 對非對稱公差,應通過平均最大最小許可尺寸來計算名義尺寸,公差應是絕對公差值的平均值

a)主板的放行,尺寸公差應是圖紙公差的20%或低于2MM

a)必要時可對工裝板/方法/支路長度作些修定以解決不符之處

c)重復上述步驟直到尺寸完全相符

d) 按新的支路表再準備一套支路試裝,如果還有不符尺寸要求支路出現,重做支路長度評估

六, 工作內容

目的:以最經濟的方式開發出生產合格質量的產品

1, 準備10套線束的支路,連接器和定位夾等。

確定每個工位最正確的方法。

2, 充分考慮到操作者動作,物料定置,工裝板運動,物流

3, 已制定的順序進行操作

4, 記錄正確的方法

左右的動作

線架的擺放

物料轉運的方法

5, 每個動作理想的時間是3-12秒,以便以后分配

6, 運行10-15基本次數

7, 繼續尋找潛在的工裝板改善機會,減少工作量,提高質量

8, 通過工裝或線束設計改進,尋找消除或減少干涉

9, 尋找方法改進支路定置

10, 將工作進行組合可以減少取料和轉身的次數

12, 目視輔助應便于操作者輕松裝配

13, 相似的電線,端子和顏色相近的連接器不應在同一工位進行作業

14, 在同一工位膠帶的種類應最少化

15, 確保操作以正常的狀態和效率進行操作,必要時可以加快或降低員工的操作速度

16, 當測員工時間時工程師應站在其旁邊

17, 請員工出主意,他們可能有很好的裝配線束的方法。

七, 制造時間

1, 周期時間:從工序開始到結束的總時間,包括工藝時間和等待時間

2, 節拍時間;完成品下線速度時間也是客戶買產品速度時間,其決定著最佳的生產產品的人員需求數。

八, 生產策劃

目標:確定生產系統的采用,每班工人的需求數,生產線的數量,每條線的人員及生產每個件號的速度。

1, 線束的設計就決定了應該采用旋轉線或靜止板進行裝配。

2, 6塊板應采用靜止板

3, 6塊板以上采用旋轉線

4, 靜止板上的夾具通常使用電測夾具

5, 靜止板生產線與旋轉線相比較難控制,但在工程更改,產量增加,人員缺勤情況下更具柔性

6, 通常情況下,制造部門用旋轉線比用靜止板的效率更高

7, 大線或標準工時高的線束建議采用旋轉線

8, 最寬為4英尺,最長為16英尺

9, 充分利用線下預裝減少旋轉線上的工作量。

目標:計算人員需求數,工裝板數量,旋轉線數量,線架數,設備數量。

1, 需要的信息

最高級別線束或類似線束的標準工時

年需求量

2, 裝配時間應僅僅包括在線上操作的時間

3, 工裝板最長為4.87M

4, 工裝板最寬為1,2M

5, 每條線的最多人數為30人,不包括檢查員和領班

6, 旋轉線推薦用6人以上,兩班

7, 工裝板低于1.8M不考慮無效工裝板,間于1.8M和3M之間考慮1塊無效工裝板,長于3M考慮2塊無效工裝板

目的:建立PPAP之前的樣件生產系統和工裝要求。

1, 端子電線的壓接組合可以參照技術規范采用手工壓接。

2, 扎帶可以用普通鉗子或剪刀剪掉尾部

3, 有力矩要求的螺釘或螺栓可以用啟子,鉗子,或搬手擰緊

4, 連接器和定位夾夾具可以用U形叉,桿,釘和其它可幫助裝配的工具。

5, 普通的平桌可用來裝配線束

6, 不需要標準的材料搬運工具

7, 電測可以用點對點的人工電測

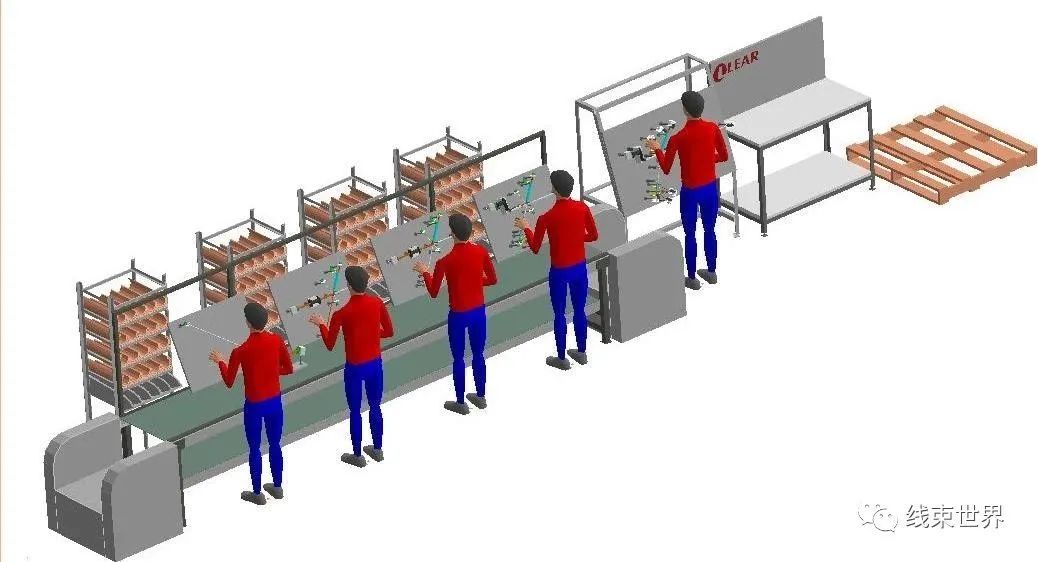

九,Stationary Board靜止板

十, EQ Assembly LineEQ裝配線

1, EQ:An abbreviation for Efficiency andQuality.效率和質量的縮寫

2, 由有序的零件裝配組成,集成了線上所有可能的操作,理念是減少操作者的移動,允許物料放置在操作者的前面或側面。線束從一個工位流到另一個工位而操作者不必移動。結果制造時間改善了。

EQ Assembly Line:

EQ Assembly line

EQ 的優點:

操作可控

工藝流程是線性的

操作,工人不需移動。關注每工位的任務

材料在工人前方

節約場地

板子小,工裝少

按工位實施改進

可以聯合中間工序的操作

工程變更實施快,只影響一塊板子,并是所有的板子

EQ的缺點:

短支路到了最后工位才能知道(不像旋轉線)

放行是按每塊板每工位進行,沒有主板

線的再次平衡很困難,某種操作不能輕易地移到另一工位,必須檢查受影響的工裝板

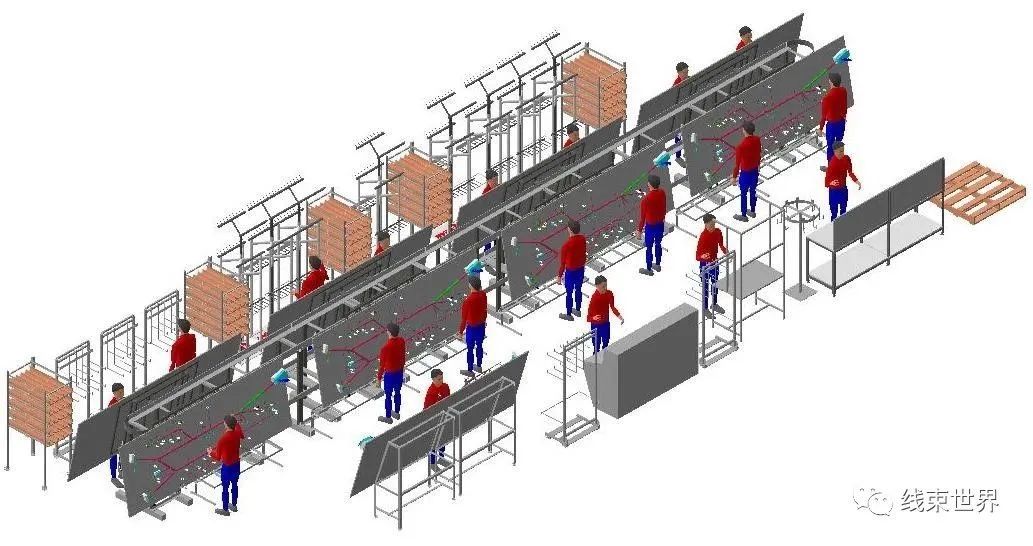

十一,Conveyor/Rotary旋轉線

Conveyor/Rotary旋轉線:

十二,LINE BALANCING線平衡

目標:尋求一種工作方法讓線上所工位都以相同的制造時間進行操作

1, 通過實測每個工位時間確定生產線是否平衡

2, 工位差異應小于3%,以最高工位為基準

3, 各個工位與目標循環時間相比差異應低于7%.

十三,效率改進

目標:理解效率的重要性及通用效率的計算

1, 效率:是在制造產品過程中標準工時與人力資源工時間的比值;

2, 標準工時:從LMI中獲得,所有的LEAR工廠采用的相同計算方法

3, 實際時間:用于完成工作的時間,由完成某項工作人員數乘以小時數計算而來。

4, 改進方法:減少非增值操作

方法分析

跟蹤生產線改進表

價值流程圖

長期分析

流程圖

因果分析圖

5, 改進方法

減少非增值的操作

動作研究

看板

快速換模

設備優化

改善

六西格瑪

6, 目標效率的爬坡計劃

第一月:50%

第二月:75%

第三月:90%

審核編輯 :李倩

-

連接器

+關注

關注

99文章

15278瀏覽量

139586 -

線束設計

+關注

關注

0文章

22瀏覽量

9909

原文標題:線束工藝工程師應該做哪些?

文章出處:【微信號:wiring-world,微信公眾號:線束世界】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

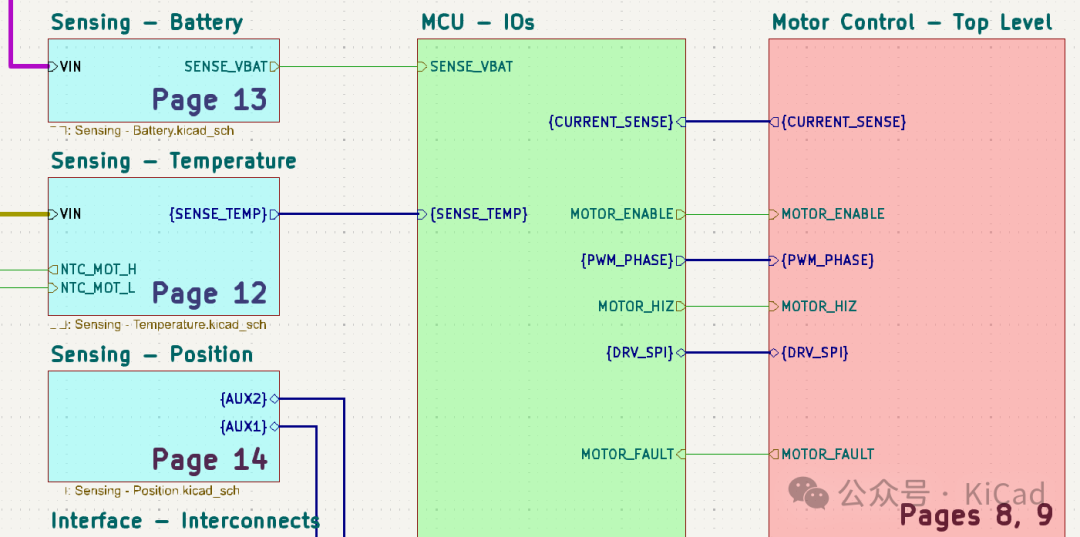

線束設計的關鍵步驟和應用

使用總線別名(Bus Alias)實現信號線束的功能

汽車線束行業MES系統主要功能

獨家!29家線束線纜企業半年報解讀

連接器和線束的關系

安波福汽車線束布局和布置注意事項(參考)

線束設計分析

線束設計分析

評論