研發(fā)一顆芯片需要多少錢(qián)?

如果只看芯片制造這一個(gè)階段,粗略估計(jì),7nm工藝的流片費(fèi)用大約在3000萬(wàn)美元左右。如果流片失敗了,就要重新復(fù)盤(pán)修復(fù)bug, 然后再次嘗試流片直到成功為止,才能進(jìn)行大規(guī)模量產(chǎn)。因此在半導(dǎo)體制造行業(yè),降低成本是個(gè)永恒的課題。一顆晶圓上能正常工作的芯片數(shù)量如果能夠得到提升,就會(huì)直接關(guān)系到產(chǎn)品的利潤(rùn)。

隨著工藝的演進(jìn),一顆芯片上所集成的晶體管的數(shù)量越來(lái)越多,但尺寸越來(lái)越小,同時(shí)在開(kāi)發(fā)者們嘗試采用新的封裝技術(shù)等多重挑戰(zhàn)之下,良率更難被保證,芯片制造的任務(wù)越來(lái)越艱巨。

如果能通過(guò)實(shí)時(shí)的自動(dòng)化數(shù)據(jù)分析,讓開(kāi)發(fā)者們清晰明了地“看到”芯片存在的問(wèn)題,并提前解決,就可以很大程度上避免重復(fù)耗時(shí)且成本高昂的流片測(cè)試,甚至故障芯片。

新思科技與半導(dǎo)體測(cè)試設(shè)備領(lǐng)先企業(yè)Advantest達(dá)成合作,共同解決從測(cè)試平臺(tái)到分析平臺(tái)之間的實(shí)時(shí)數(shù)據(jù)流問(wèn)題,并通過(guò)數(shù)據(jù)分析所洞見(jiàn)的關(guān)鍵信息,幫助開(kāi)發(fā)者們?cè)谥圃炝鞒痰脑缙陔A段就發(fā)現(xiàn)問(wèn)題并進(jìn)行修復(fù),從而最大程度地提高良率、降低測(cè)試成本并防止生產(chǎn)出故障芯片。

為什么管理芯片數(shù)據(jù)這么難?

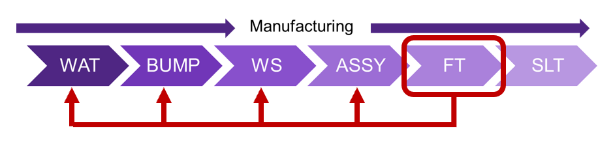

外包半導(dǎo)體封裝和測(cè)試(OSAT)代工廠(chǎng)為芯片開(kāi)發(fā)團(tuán)隊(duì)提供封裝和測(cè)試服務(wù)。這一工作發(fā)生在流程的后端,也就是在將芯片集成到終端設(shè)備之前。從沒(méi)有器件封裝和測(cè)試基礎(chǔ)設(shè)施的設(shè)計(jì)公司,到專(zhuān)注于生產(chǎn)線(xiàn)前端的代工廠(chǎng),都對(duì)OSAT有著強(qiáng)勁需求。

在“萬(wàn)物智能”的世界,人們對(duì)半導(dǎo)體的需求非常高。在OSAT的測(cè)試環(huán)境中存儲(chǔ)著非常寶貴的數(shù)據(jù),因此OSAT是電子產(chǎn)業(yè)是電子產(chǎn)業(yè)供應(yīng)鏈中的重要一環(huán)。

傳統(tǒng)的獲取數(shù)據(jù)的方法是從正在測(cè)試中的芯片上收集測(cè)試數(shù)據(jù)并進(jìn)行分析,但這個(gè)過(guò)程一直是手動(dòng)的,而且并非實(shí)時(shí)進(jìn)行,因此觀察到現(xiàn)存缺陷的時(shí)間通常太晚,對(duì)最終產(chǎn)品也就沒(méi)什么幫助了。

OSAT測(cè)試平臺(tái)的開(kāi)發(fā)者們只有在每個(gè)晶圓完成測(cè)試后,或是一個(gè)批次或子批次的封裝器件完成測(cè)試之后,才會(huì)從每個(gè)測(cè)試設(shè)備中生成標(biāo)準(zhǔn)測(cè)試數(shù)據(jù)格式(STDF)文件,接著將數(shù)據(jù)上傳到基于云的服務(wù)器環(huán)境。然后,分析軟件便可以訪(fǎng)問(wèn)這些數(shù)據(jù),但通常等到分析完成已為時(shí)過(guò)晚,根本無(wú)法在有問(wèn)題的芯片進(jìn)入流片環(huán)節(jié)之前予以阻止。

即便我們可以攔截有問(wèn)題的芯片,但很多其他芯片可能已經(jīng)受到相同問(wèn)題的影響。在確定適當(dāng)?shù)募m正措施后,還需要進(jìn)行重新測(cè)試,所需的測(cè)試次數(shù)和相關(guān)成本都遠(yuǎn)高于實(shí)時(shí)解決問(wèn)題的情況。而且采用手動(dòng)分析時(shí),含有各種數(shù)據(jù)的測(cè)試文件還有可能被截獲,從而引發(fā)安全問(wèn)題。

此外,芯片制造和測(cè)試的生態(tài)系統(tǒng)非常龐大。制造和測(cè)試部門(mén)通常遍布全球各地,為芯片制造的不同階段提供支持。在制造和測(cè)試過(guò)程中會(huì)產(chǎn)生大量不同類(lèi)型、不同格式的芯片數(shù)據(jù),因此從數(shù)據(jù)的收集和存儲(chǔ),到對(duì)數(shù)據(jù)進(jìn)行監(jiān)控和調(diào)整從而提高數(shù)據(jù)質(zhì)量,再到最后分析數(shù)據(jù)以獲得有用的見(jiàn)解,都十分具有挑戰(zhàn)性。

所以說(shuō),實(shí)時(shí)自動(dòng)化的數(shù)據(jù)收集和分析對(duì)開(kāi)發(fā)者而言具有諸多優(yōu)勢(shì)。

有價(jià)值的芯片數(shù)據(jù)實(shí)時(shí)分析

讓芯片制造和測(cè)試事半功倍

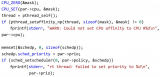

新思科技與Advantest聯(lián)合開(kāi)發(fā)了實(shí)時(shí)數(shù)據(jù)分析解決方案,即通過(guò)應(yīng)用程序編程接口(API)將來(lái)自測(cè)試設(shè)備的數(shù)據(jù)持續(xù)不斷地直接傳輸?shù)椒治龉ぞ咭詫?shí)現(xiàn)流程自動(dòng)化,從而更有效地將數(shù)據(jù)轉(zhuǎn)化為可見(jiàn)的關(guān)鍵信息,如致命缺陷,開(kāi)發(fā)者們可以立即采取行動(dòng)。

該解決方案基于Advantest Cloud Solutions(ACS)Nexus實(shí)時(shí)數(shù)據(jù)流基礎(chǔ)架構(gòu),以及新思科技面向半導(dǎo)體制造和測(cè)試的SiliconDash數(shù)據(jù)分析解決方案。ACS Nexus支持通過(guò)中央標(biāo)準(zhǔn)化軟件接口,訪(fǎng)問(wèn)來(lái)自多個(gè)測(cè)試單元的聚合數(shù)據(jù)流,該基礎(chǔ)架構(gòu)已緊密集成到Advantest設(shè)備平臺(tái)中。SiliconDash解決方案是新思科技芯片生命周期管理產(chǎn)品系列的一部分,其用戶(hù)包括OSAT、芯片設(shè)計(jì)公司、代工廠(chǎng)、集成設(shè)備制造商(IDM),可為集成電路和多芯片模塊(MCM)產(chǎn)品的制造和測(cè)試提供全面且實(shí)時(shí)的商業(yè)洞見(jiàn)。

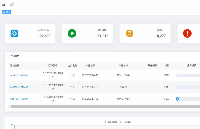

Advantest為其半導(dǎo)體制造設(shè)備平臺(tái)搭建了一個(gè)分析生態(tài)系統(tǒng)。在這個(gè)生態(tài)系統(tǒng)中,Advantest的團(tuán)隊(duì)、客戶(hù)以及第三方能夠開(kāi)發(fā)先進(jìn)的機(jī)器學(xué)習(xí)和數(shù)據(jù)分析解決方案。Advantest與新思科技攜手合作,創(chuàng)造了一種可通過(guò)API將數(shù)據(jù)自動(dòng)加載到云端,以供SiliconDash解決方案實(shí)時(shí)訪(fǎng)問(wèn)的方式。該解決方案基于來(lái)自整個(gè)制造鏈(包括分散各地的制造和測(cè)試運(yùn)營(yíng)部門(mén))的數(shù)據(jù)流,提供了實(shí)時(shí)的系統(tǒng)性和全自動(dòng)化數(shù)據(jù)準(zhǔn)備和分析。用戶(hù)可以即時(shí)訪(fǎng)問(wèn)儀表板、可視化圖表和報(bào)告,其中用戶(hù)關(guān)注的問(wèn)題及要點(diǎn)會(huì)被自動(dòng)突出顯示,而無(wú)需進(jìn)行任何特殊查詢(xún)或?qū)?shù)據(jù)集進(jìn)行任何手動(dòng)操作。通過(guò)這種方式,開(kāi)發(fā)者們能夠獲得實(shí)時(shí)數(shù)據(jù)分析所提供的關(guān)鍵決策信息。這種方式還可以確保測(cè)試數(shù)據(jù)是通過(guò)安全可靠的方式收集的。

案例分享

通過(guò)對(duì)芯片數(shù)據(jù)的掌握,開(kāi)發(fā)者們就能夠?qū)崿F(xiàn)各種各樣的用例:

1)即時(shí)確定問(wèn)題根源通過(guò)在整個(gè)供應(yīng)鏈上實(shí)現(xiàn)器件級(jí)自動(dòng)化追溯和分析,從而及時(shí)確定問(wèn)題根源。嵌入到芯片內(nèi)的電子芯片ID(ECID),以及蝕刻在基板上或標(biāo)記在樹(shù)脂上的二維碼,是在各個(gè)制造階段中實(shí)現(xiàn)端到端可追溯性所必需的。

如果有一批器件已經(jīng)完成了大部分制造流程,其中大多數(shù)通過(guò)了晶圓測(cè)試,完成了裝配,并已封裝到成本昂貴的MCM中,結(jié)果卻在最終測(cè)試中意外發(fā)現(xiàn)良率問(wèn)題,會(huì)怎么樣呢?在后期遇到系統(tǒng)性故障時(shí),如果不能快速解決,其后果將是災(zāi)難性的,開(kāi)發(fā)者們將面臨無(wú)法按時(shí)向最終客戶(hù)交付產(chǎn)品的風(fēng)險(xiǎn)。如果返工,其成本會(huì)十分高昂。因此,時(shí)間至關(guān)重要。

通過(guò)將最終測(cè)試期間從封裝器件獲得的失效芯片結(jié)果與最終測(cè)試階段之前的所有可用制造測(cè)試數(shù)據(jù)自動(dòng)關(guān)聯(lián),可以實(shí)現(xiàn)問(wèn)題根源分析。其目的是尋找上游參數(shù),以便能夠預(yù)測(cè)在最終測(cè)試期間發(fā)現(xiàn)的下游問(wèn)題,從而即時(shí)糾正錯(cuò)誤。

2)實(shí)時(shí)自動(dòng)化生產(chǎn)控制實(shí)時(shí)自動(dòng)化生產(chǎn)控制是指通過(guò)使用預(yù)先配置的配方、算法和腳本的支持庫(kù),讓質(zhì)量可控。

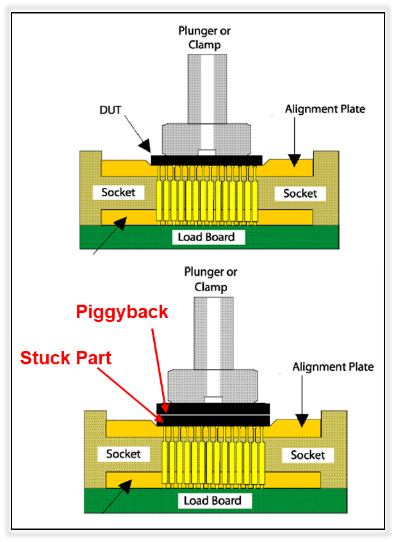

示例1:待測(cè)器件卡在測(cè)試座上時(shí),可能導(dǎo)致未經(jīng)測(cè)試的芯片作為良品發(fā)貨。正常情況下,對(duì)于每個(gè)被測(cè)試的器件會(huì)有不同的參數(shù)數(shù)據(jù)。通過(guò)實(shí)時(shí)的數(shù)據(jù)觀察,系統(tǒng)可以在數(shù)據(jù)沒(méi)有變化時(shí)提醒技術(shù)人員,提示問(wèn)題的存在,然后技術(shù)人員可以中止測(cè)試,并取下卡住的器件。

示例2:故障芯片的調(diào)整。如果測(cè)試設(shè)備出現(xiàn)偏差,那么芯片測(cè)試中就可能會(huì)出現(xiàn)結(jié)果參數(shù)的偏移,需要重新校正。如果沒(méi)有及時(shí)校正就會(huì)導(dǎo)致良品測(cè)試不通過(guò),進(jìn)而被丟棄,導(dǎo)致不必要的良率損失。一般而言開(kāi)發(fā)者需要重新測(cè)試很多器件,甚至可能是整批器件。

示例3:測(cè)試設(shè)備負(fù)載板上的某一個(gè)測(cè)試座與其他測(cè)試座的測(cè)試結(jié)果不同。借助分析技術(shù),開(kāi)發(fā)者們可以檢查測(cè)試座之間的參數(shù)偏移。當(dāng)這個(gè)差異大于某個(gè)百分比時(shí),可以通知測(cè)試開(kāi)發(fā)者或操作員,或者在經(jīng)過(guò)授權(quán)的情況下,暫停設(shè)備運(yùn)行,直至問(wèn)題得到解決,而且這一操作不需要等到測(cè)試座之間的參數(shù)結(jié)果差異大到足以導(dǎo)致器件測(cè)試不通過(guò)是才能進(jìn)行,其目標(biāo)是在出現(xiàn)器件測(cè)試不通過(guò)之前,及早發(fā)現(xiàn)這類(lèi)問(wèn)題,從而避免良率出現(xiàn)明顯損失的風(fēng)險(xiǎn)。

此外,利用邊緣計(jì)算技術(shù),可以在問(wèn)題發(fā)生時(shí)即時(shí)檢測(cè)到測(cè)試座之間的差異,防止可能的良品芯片損失,減少不必要的重新測(cè)試。

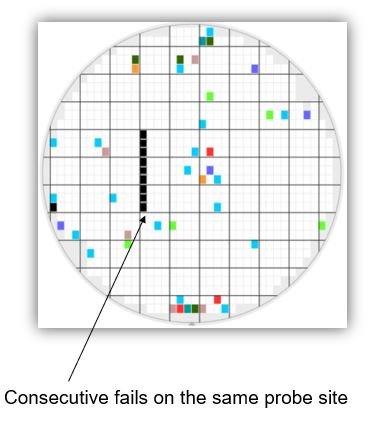

3)提高晶圓測(cè)試效率在生產(chǎn)流程中,晶圓測(cè)試是一個(gè)高成本且耗時(shí)的步驟,通常對(duì)批次中的一個(gè)晶圓進(jìn)行測(cè)試就需要數(shù)小時(shí)。如果探針測(cè)試座出現(xiàn)故障,無(wú)論是由于腐蝕、灰塵還是校正等問(wèn)題造成的,都會(huì)導(dǎo)致芯片在測(cè)試座上的測(cè)試不通過(guò)。

一次測(cè)試未通過(guò)的芯片將進(jìn)行重新測(cè)試。有些芯片可能會(huì)通過(guò)測(cè)試。但是,如果在同一個(gè)存在故障的測(cè)試座上進(jìn)行重新測(cè)試,最終結(jié)果就是再一次測(cè)試未通過(guò)。最后,這些測(cè)試未通過(guò)的芯片將被丟棄,可能導(dǎo)致良品芯片的損失。

借助數(shù)據(jù)分析,探針測(cè)試座上連續(xù)出現(xiàn)測(cè)試未通過(guò)的情況就可以觀察到并被記錄下來(lái),從而快速發(fā)現(xiàn)與測(cè)試設(shè)備相關(guān)的問(wèn)題。實(shí)時(shí)分析的優(yōu)勢(shì)就是能夠在晶圓測(cè)試完成之前解決問(wèn)題,否則就必須等到晶圓完全完成測(cè)試并且STDF文件創(chuàng)建好后,那么這時(shí)就不得不重新測(cè)試整個(gè)晶圓,并承擔(dān)更多的測(cè)試成本。

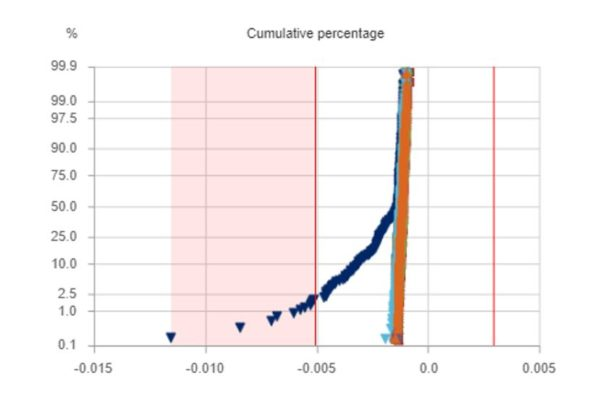

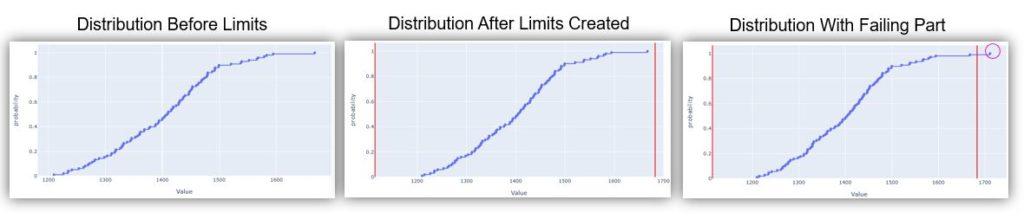

4)篩查異常在動(dòng)態(tài)零件平均測(cè)試(DPAT)中,有些參數(shù)沒(méi)有適當(dāng)?shù)南拗疲硪恍﹨?shù)則根本沒(méi)有限制,這會(huì)讓包括潛在故障器件在內(nèi)的“全部”器件都能通過(guò)測(cè)試并進(jìn)入制造流程的后續(xù)環(huán)節(jié)。這些有故障的芯片如果交付給客戶(hù),就會(huì)導(dǎo)致客戶(hù)的最終產(chǎn)品在使用期間出現(xiàn)嚴(yán)重問(wèn)題。

出色的分析工具能夠提醒開(kāi)發(fā)者這個(gè)參數(shù)測(cè)試是沒(méi)有任何限制的,而且可以給出具有統(tǒng)計(jì)學(xué)意義的數(shù)據(jù)結(jié)果,并根據(jù)結(jié)果的參數(shù)自動(dòng)應(yīng)用檢驗(yàn)限值。

通常,開(kāi)發(fā)者們會(huì)在最終測(cè)試期間等待100個(gè)封裝芯片完成測(cè)試,從而獲得足夠的數(shù)據(jù)樣本,然后對(duì)數(shù)據(jù)應(yīng)用6σ分配,以創(chuàng)建新的測(cè)試限制。如果有器件標(biāo)識(shí)(例如ECID),開(kāi)發(fā)者們便會(huì)知道在應(yīng)用新測(cè)試限制后,哪些器件無(wú)法通過(guò)測(cè)試。這種情況下,開(kāi)發(fā)者可以在測(cè)試設(shè)備上重新加載并識(shí)別出尚未使用新測(cè)試限制進(jìn)行測(cè)試的器件。如果那些器件在使用新測(cè)試限制的情況下無(wú)法通過(guò)測(cè)試,就可以將它們視為故障器件予以淘汰,而無(wú)需重新測(cè)試。

但如果沒(méi)有器件標(biāo)識(shí),就需要重新測(cè)試應(yīng)用新測(cè)試限制之前在測(cè)試設(shè)備上通過(guò)測(cè)試的所有器件。由于無(wú)法確定哪些以前通過(guò)測(cè)試的器件會(huì)在應(yīng)用新限制后無(wú)法通過(guò)測(cè)試,開(kāi)發(fā)者們必須在測(cè)試設(shè)備上對(duì)以前通過(guò)測(cè)試的每個(gè)器件都重新運(yùn)行特定參數(shù)測(cè)試。

那么問(wèn)題來(lái)了,開(kāi)發(fā)者們能夠以多快的速度發(fā)現(xiàn)沒(méi)有測(cè)試限制的問(wèn)題,來(lái)防止出現(xiàn)鼓掌芯片,同時(shí)還能夠限制重新測(cè)試的次數(shù)呢?在沒(méi)有元件標(biāo)識(shí),并且器件已經(jīng)封裝并進(jìn)行最終測(cè)試的情況下,實(shí)時(shí)的邊緣分析能夠?qū)崿F(xiàn)最大的優(yōu)勢(shì)。

在傳統(tǒng)方法中,只有在一個(gè)批次或子批次的測(cè)試完成后,才會(huì)創(chuàng)建和分析STDF文件。如果沒(méi)有元件標(biāo)識(shí),而且參數(shù)測(cè)試沒(méi)有限制,開(kāi)發(fā)者就必須對(duì)整個(gè)批次或子批次進(jìn)行一次重新測(cè)試。任何無(wú)法通過(guò)應(yīng)用新限制測(cè)試的器件,都將被篩選淘汰。

通過(guò)實(shí)時(shí)分析,開(kāi)發(fā)者能夠在開(kāi)始測(cè)試一個(gè)批次或子批次時(shí)就發(fā)現(xiàn)問(wèn)題。由于一個(gè)批次或子批次中含有大量的封裝器件,實(shí)時(shí)分析因此可以幫助開(kāi)發(fā)者顯著節(jié)省測(cè)試時(shí)間。舉例來(lái)說(shuō),分析工具會(huì)告訴開(kāi)發(fā)者有一個(gè)沒(méi)有任何限制的測(cè)試,且開(kāi)發(fā)者們可以在建立測(cè)試限值之前繼續(xù)測(cè)試所需的“樣品”數(shù)量,所以只有少量樣本需要重新測(cè)試。此外,開(kāi)發(fā)者還可以選擇立即停止測(cè)試并添加好規(guī)格限制來(lái)立即糾正測(cè)試程序。

Advantest的ACS Edge提供了一種高性能、高安全性的邊緣計(jì)算和分析解決方案,能夠基于算法和人工智能快速做出決策,在測(cè)試執(zhí)行過(guò)程中僅有毫秒級(jí)延遲。ACS Edge可在異常篩查和DPAT中使用,經(jīng)證明,實(shí)時(shí)現(xiàn)場(chǎng)決策在封裝測(cè)試過(guò)程中具有非常大的優(yōu)勢(shì)。比如,ACE Edge可以在很小的測(cè)試時(shí)間內(nèi)提供實(shí)時(shí)分析,且即使在器件內(nèi)部沒(méi)有芯片ID也無(wú)需無(wú)需重新將器件插入測(cè)試做進(jìn)行重新測(cè)試。

隨著人工智能、高性能計(jì)算、5G等應(yīng)用的興起,IC開(kāi)發(fā)和封裝變得更為復(fù)雜,要想實(shí)現(xiàn)較高的良率和質(zhì)量,同時(shí)控制測(cè)試成本,開(kāi)發(fā)者們需要面對(duì)更大的挑戰(zhàn)。Advantest和新思科技讓芯片生命周期管理的優(yōu)勢(shì)更加明顯,通過(guò)實(shí)時(shí)數(shù)據(jù)分析為芯片開(kāi)發(fā)者提供“”看得見(jiàn)“”的關(guān)鍵信息,從而及時(shí)修復(fù)問(wèn)題,改進(jìn)產(chǎn)品良率和質(zhì)量,并降低成本,最終提高工程生產(chǎn)力并縮短產(chǎn)品上市時(shí)間。

審核編輯:湯梓紅

-

芯片制造

+關(guān)注

關(guān)注

10文章

688瀏覽量

29742 -

新思科技

+關(guān)注

關(guān)注

5文章

870瀏覽量

51541 -

Advantest

+關(guān)注

關(guān)注

1文章

6瀏覽量

8002

原文標(biāo)題:芯片數(shù)據(jù)實(shí)時(shí)分析開(kāi)啟,“流片刺客”退退退

文章出處:【微信號(hào):Synopsys_CN,微信公眾號(hào):新思科技】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

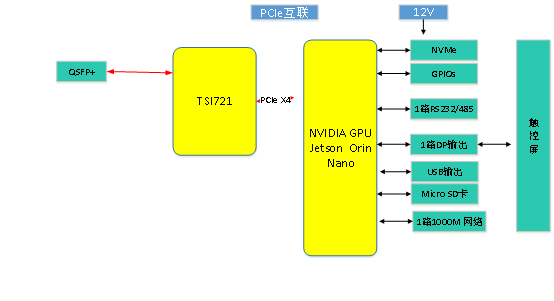

AI數(shù)據(jù)分析儀設(shè)計(jì)原理圖:RapidIO信號(hào)接入 平板AI數(shù)據(jù)分析儀

艾默生 SolaHD 通過(guò) \"從地板到云端?\"解決方案和在線(xiàn)產(chǎn)品配置器推進(jìn)電能質(zhì)量管理

智芯mes制造系統(tǒng)解決方案助力智能工廠(chǎng)升級(jí),生產(chǎn)效率提升30%+

智能焊接數(shù)據(jù)分析設(shè)備提升制造精度與效率

基于SX1281芯片的醫(yī)療環(huán)境監(jiān)測(cè)方案

OTDR測(cè)試數(shù)據(jù)分析技巧

絕緣電阻測(cè)試儀數(shù)據(jù)分析與處理

上位機(jī)實(shí)時(shí)數(shù)據(jù)處理技術(shù) 上位機(jī)在智能制造中的應(yīng)用

RNN在實(shí)時(shí)數(shù)據(jù)分析中的應(yīng)用

智能制造中的數(shù)據(jù)分析應(yīng)用

物聯(lián)網(wǎng)的數(shù)據(jù)分析方法

實(shí)時(shí)數(shù)據(jù)與數(shù)字孿生的關(guān)系

實(shí)時(shí)數(shù)據(jù)處理的邊緣計(jì)算應(yīng)用

航電實(shí)時(shí)測(cè)試系統(tǒng)解決方案

IP 地址大數(shù)據(jù)分析如何進(jìn)行網(wǎng)絡(luò)優(yōu)化?

實(shí)時(shí)數(shù)據(jù)分析解決方案讓芯片制造和測(cè)試事半功倍

實(shí)時(shí)數(shù)據(jù)分析解決方案讓芯片制造和測(cè)試事半功倍

評(píng)論