上篇整理完,接下來主要整理下篇,這些企業主要包括真正做功率半導體SiC的企業,整個細節會多一些。

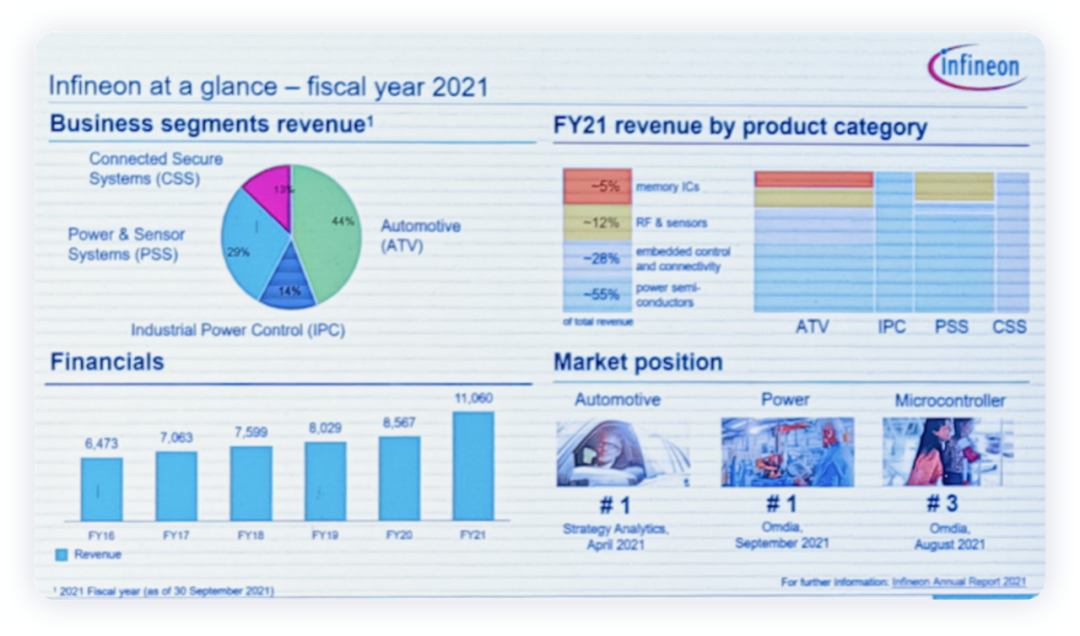

1.英飛凌科技(中國)有限公司大中華區汽車電子事業部高級市場經理 高金萍

碳化硅應用聚焦在汽車上,不同的應用場景它會有不同的電壓功率的訴求。

●硅基的器件無論在功率也好、電壓也好,覆蓋面是最廣的,技術成熟度、商業成熟度,性價比是比較高,在長時間還會占據一個比較主流的位置。

●碳化硅相對比較高的抗壓頻率,中高壓功率也比較大一些。

●氮化鎵適用的是低壓、超高頻的應用場景,比如5G的基站、4C電源上非常好的場景(筆記本的充電插頭)。

汽車是一個空間比較受限(比較小),相對溫度散熱比較難處理,又高溫、高濕、高熱量這些場景,對電子就會帶來高功率密度、耐高溫。在OBC和DC/DC,從3.3-6.6kW往11kW、22kW的雙向切換,碳化硅是可以讓整個無源器件(電感電容、變壓器)的體積減小,減小整個系統熱的損耗,整個系統的成本綜合降得比較低。在主驅上大家核心的痛點就是在于續航里程、更高的功率密度,碳化硅可以解決當下的電池成本也是相當高的,采用碳化硅能夠提高續航里程。

整個功率半導體的復合增長率應該在28%左右,現在看整個新能源的勢頭比我們想象得可能更快一些。碳化硅的復合增長率相對來講更高一些,預測到2025年碳化硅的占比大概會超過32%,國內的碳化硅步伐可能走得更快一些。主驅應用核心關注點,第一長續航里程,第二更高功率密度,更小的體積,第三綜合的性價比。混動會聚焦在IGBT上,整個功率密度和成本要求會更高一些。對于裝配電池量比較高的,尤其超過70-80度電的高端電動車來講,通常在長期工作的主軸上采用碳化硅,不通常用的輔驅軸上還是會采用IGBT。

碳化硅核心的兩個優勢:

●開關損耗:尤其在800V上,碳化硅有更快的開關速度以及反向恢復的這些特性等等,開關損耗是遠遠好于IGBT的。

●導通損耗:碳化硅并不是在每個領域或者每個電流的點下都是優于IGBT的。IGBT跟碳化硅在損耗上會有一個拐點,400V典型的工況,大概95%的時間上小于100A電流的需求。超過300A是75%的額定電流情況下大概只有1%,碳化硅的導通損耗的優勢就非常明顯。

英飛凌的雙面水冷IGBT以及雙面水冷的碳化硅,基于碳化硅的技術,在整個工況下可以達到75%的導通損耗降低,大概大于60%的開關損耗降低,整個損耗會降低60%以上。針對400V以及800V的系統做了WLTP工況下的一些仿真分析, 400V的系統下大概采用碳化硅的產品可以讓續航里程提升大概4%-5%。

750V的IGBT本身基礎底子比較好。

1200V的系統, IGBT本身在高壓下沒有750V那么好,基線會往后拉一些,800V看起來更可觀一些。

750V的碳化硅還是有必要的,隨著碳化硅產業鏈越來越成熟,商業成熟度越來越高后,750V會帶來更好的續航里程(電池成本的綜合降低),當然這取決于整個產業的電池成本,也取決于碳化硅的成熟度。

英飛凌做碳化硅已經接近三十年甚至超過三十年了,從最早期工業領域到汽車領域的逐漸滲透。我們是在2019年開始進行了車規級碳化硅產品的成熟量產,目前已經采用到了比較多的車企OBC、DC/DC和碳化硅模塊,目前在現代起亞的800V平臺上已經開始成熟地跑量。整個行業其實已經沒有太多的爭議了,基本上國際的大廠已經全部宣布在2023年或者2024年以后全面進入,英飛凌從第一代開始量產的產品就是Trench的技術。在第一代的IGBT 750V做了替代,把碳化硅的芯片放進去,芯片技術驗證完后,再做下一代產品的更新。預計在2023年全面面向的第二代碳化硅模塊。

傳統功率模塊會采用磁環或者三合一的電流傳感器,為了解決更好的功率密度的問題,可選配跟第三方合作的電流傳感器的模塊,可以極大的提升我們的功率密度,在空間上節省8%的體積。采用無磁的技術,整個全生命范圍精度非常高,整個可壓可焊,可以進行一體化集成,整個安裝是比較好用的。

雙面水冷的模塊,下表面采用比較高的氮化鋁的基板,有比較好的散熱。在上表面也采用了銅塊的技術,可讓上表面處理大約40%的散熱處理。碳化硅產品因為晶圓的面積,怎么把碳化硅熱散出去很重要,表面的散熱也是非常重要的。

雜散電感,功率電子在一端,信號電子在一端,方便安裝和集成,這樣不適用于碳化硅的產品上。下一代的雙面水冷碳化硅模塊它會采用DC端三端子的結構,進一步地去降低系統的損耗。跟相同的單面模塊來比,整個散熱的優勢大概提升40%左右。

2.丹佛斯硅動力大客戶經理 練俊

DCM模塊起來已經量產了,搭載的是750V的碳化硅芯片,DCM1000X會在今年年底量產(1200V的碳化硅芯片),未來規劃DCM500,六合一的封裝形式,體積會更小。

●DCM1000X模塊能承受的耐壓從原來DCM1000的900V提高到了1200V,能夠達到的最大電流都可以達到800A。

●采用了直接水冷的技術,1000其實是代表它內部所覆蓋的可用半導體芯片的面積。

●模塊平臺最重要的特點是芯片的獨立性,可以允許客戶來選擇想使用的芯片,為了滿足客戶對性能、成本以及工藝安全的考慮。

●模塊的電流輸出能力可以根據所選芯片的性能以及數量進行配置,模塊內部的電氣優化可以根據所選的模塊進行配置。

●模塊的連接方式也是可以定制的(提供DBB技術=將傳統的焊錫焊接用銅綁定來代替),可顯著提高模塊的功率循環能力。

●模塊的散熱性能,根據模塊的電流等級以及散熱要求提供不同性能的陶瓷基板。

●丹佛斯提供一個直冷技術,水道數量以及形狀都是可以定制的(材料),客戶在熱阻和水阻之間達到一個平衡。

碳化硅芯片是非常貴的,模塊貴不是做模塊的把錢賺的(賺的都是血汗錢),錢大部分都讓做芯片的賺去了。

丹佛斯提供的一個差異化的封裝解決方案,包括了丹佛斯的DBB專利技術,同時還有一個消泡的水冷技術,這些技術可以快速提高模塊的散熱能力以及實現較高的功率密度和機械可靠性。芯片的結溫可能會進一步提高到250度,客戶實際應用中的冷卻溫度大概是在65度,芯片的結溫有可能是超過130K的溫度波動。DBB通過銀燒結的技術,把熔點從普通焊錫的220度提高到銀燒結的960度,DBB是未來碳化硅應用最佳的一個搭檔。

3.忱芯科技(上海)有限公司總經理 毛賽君

碳化硅功率模塊的動態特性,實現高精準的測試,這里不摘錄了。

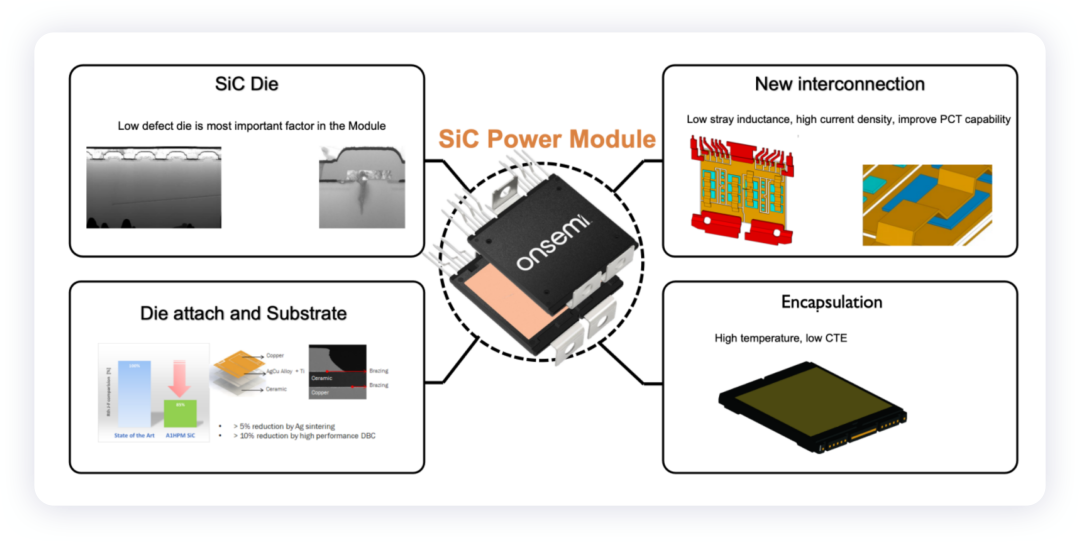

4.安森美電源方案部電驅功率模塊產品線經理陸濤

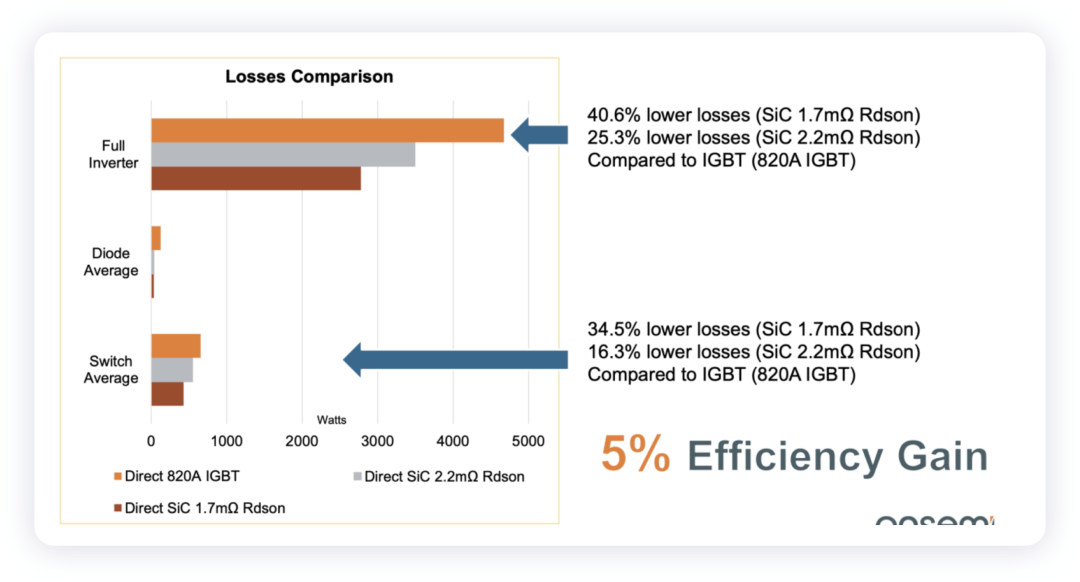

碳化硅逆變器主要是集中在150-160千瓦這個等級,往下基本是在IGBT。2023年、2024年推出來的汽車,基本上后驅目前都是碳化硅,前驅可能還是由IGBT為主。120千瓦或者還是IGBT,基本上160以下到250都會切換到碳化硅上面,目前在400V碳化硅也能帶來5%以上效率上的提升。

安森美是目前全球為數不多的幾家公司能從襯底一直到模塊、到系統,大概有三四家公司能夠提供這個能力。從成本上來說,6寸繼續朝8寸去推廣。在2024年左右,應該能夠進入到8寸。M1、M2、M3,整個發展是為了增加Solid的密度,還有未來正在開發的一些模塊。

5.株洲中車時代半導體有限公司研發中心副主任任亞東

高壓模塊的功率密度,怎么從芯片層面上把損耗這塊做到最優的選擇,器件這塊相當于要去不斷地降低損耗。碳化硅材料的特性,可靠性來講,對最大功率密度要求,現在往溝槽方向發展這個趨勢。

碳化硅要工作在175度結溫甚至更高溫度的封裝挑戰。從所有的材料體系都必須滿足更高結溫這塊帶來的挑戰,65度水溫的話,器件將來要工作在175-200度,帶來整個功率循環會變大很多,相當于要變大20度、30度甚至更多,對整個壽命帶來了比較大的挑戰。

像高溫絕緣材料這塊,像硅膠工作在175度甚至更高結溫情況下面,在長期的情況下面這種老化的退化,包括它的變質、變色,已經不太適合向更高的溫度下面去做一些研究,要么要開發出更高耐受的絕緣性材料,要么采用一些封裝上面的方案來解決這塊更高的絕緣材料帶來的挑戰。碳化硅這個材料硬度比較硬的,只把芯片硅換成碳化硅,壽命基本上就下降了接近一半左右了。

壽命短板向無鋁線的鍵合線體系,相當于提高提升我們的循環壽命,這個影響芯片連接、散熱這塊,這塊采用一些直接端子互聯,可把整個功率循環能力在傳統工藝上面基本上提高到4到5倍。

小結:有些內容比較細,我盡量摘錄了一些重要的觀點。后續有機會我會再分享一下有關Si、SiC和GAN的一些看法。

審核編輯:劉清

-

變壓器

+關注

關注

160文章

7667瀏覽量

137726 -

TMC

+關注

關注

0文章

36瀏覽量

17441 -

功率半導體

+關注

關注

23文章

1237瀏覽量

43629 -

電感電容

+關注

關注

0文章

21瀏覽量

4427

原文標題:TMC車規級SiC功率模塊封裝(下)

文章出處:【微信號:QCDZSJ,微信公眾號:汽車電子設計】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

相關推薦

比亞迪全新1500V車規級SiC功率芯片解讀

會展動態 | SiC“隱形心臟”引爆技術革命!TMC2025功率半導體論壇:以點帶面構建全產業鏈協同創新

CAB450M12XM3工業級SiC半橋功率模塊CREE

全球五大車規級MLCC廠商產能解析

博世自研PM6 SiC功率模塊產品介紹

車規級IGBT模組:成本背后的復雜系統解析

TMC2024丨車規級功率半導體論壇劇透二丨全球技術趨勢與主驅功率半導體應用創新

TMC2024丨車規級功率半導體論壇劇透一丨SiC模塊特色封裝與半導體制造技術創新

合作案例|鈞聯電子自主研發的SiC功率模塊順利通過AQG-324認證

一文解析TMC車規級SiC功率模塊封裝

一文解析TMC車規級SiC功率模塊封裝

評論