1 目的

本規范適應于結構設計人員,外協加工管理人員,目的是規范銅排結構件設計,指導結構設計人員正確地選擇銅排形式和材料,保證設計人員設計出的零件有較好的加工工藝性,加快加工進度,降低加工成本。同時指導銅排的加工、檢驗和驗收。

2 適用范圍

銅排設計、制造和檢驗。

3引用/參考標準或資料

GB5585.1-2005《電工用銅、鋁及其合金母線》 第1部分:銅和銅合金母線

GB7251-2008《低壓成套開關設備》

GB/T9798-2005《金屬覆蓋層鎳電鍍層》

GB/T/12599-2002《金屬覆蓋層錫電鍍層》

GB/T 5231-2001 加工銅及銅合金化學成分和產品形

GB/T 2040-2002 銅及銅合金板材

GB/T 2529-2005 導電用銅板和條

《電器制造技術手冊》之《第二十二章:母線連接工藝》等

4 材料介紹

4.1銅和銅合金板

常用的銅和銅合金板材主要有兩種:紫銅T2和黃銅H62。

紫銅T2是最常見的純銅,外觀呈紫色,又稱紫銅,具有高的導電和導熱性,良好的耐腐蝕性和成形性,但強度和硬度比黃銅低得多,價格也非常昂貴,主要用做導電、導熱,耐腐蝕元件,一般用于電源上需要承載大電流的零件。

黃銅H62,屬高鋅黃銅,具有較高的強度和冷、熱加工性,易進行各種形式的成形加工和切削加工。主要用于各種深拉伸和折彎的受力零件,其導電性不如紫銅,但有較高的強度和硬度,價格也比較適中,在滿足導電要求的情況下,盡可能選用黃銅代替紫銅,可以大大降低材料成本。

4.2牌號及狀態

銅板常用二號銅的純銅,代號T2;銅母線使用二號銅的純銅,代號TM。

A 所使用銅板的狀態、規格應符合下表:

| 牌號 | 狀態 | 規格/mm | ||

| 厚度 | 寬度 | 長度 | ||

| T2 | 熱軋(R) | 4~60 | ≤3000 | ≤6000 |

| 軟(M) | 0.2~12 | |||

| 1/8硬(Y8) | ||||

| 1/2硬(Y2) | ||||

| 硬(Y) | ||||

銅板選用T2Y,狀態選用硬(Y)

所使用的銅母線的狀態、規格應符合下表:

| 牌號 | 狀態 | 規格/mm | ||

| 厚度 | 寬度 | 長度 | ||

| TM | 軟態(M) | 2.24~50 | 16~400 | ≤8000 |

| 硬態(Y) | ||||

通常銅母線選用TMY,狀態選用硬態(Y)

4.3力學性能

銅板的力學性能:

| 牌號 | 狀態 |

拉伸強度 Rm(MPa) |

伸長率 A11.3(%) |

維氏硬度 HV |

| T2 | 熱軋(R) | ≥195 | ≥30 | —— |

| 軟(M) | ≥205 | ≥30 | —— | |

| 1/8硬(Y8) | 215~275 | ≥25 | 55~100 | |

| 1/2硬(Y2) | 245~345 | ≥8 | 75~120 | |

| 硬(Y) | ≥295 | ≥3 | ≥80 |

銅母線的力學性能

| 型號 | 抗拉強度 Rm(MPa) | 伸長率(%) | 布氏硬度HB |

| TMR | ≥206 | ≥35 | —— |

| TMY | —— | —— | ≥205 |

銅板的彎曲性能

T≦10mm銅板的彎曲性能(T表示板厚)

| 牌號 | 狀態 | 厚度(mm) | 彎曲試驗 | ||

| 彎曲角度(°) | 彎曲半徑 | 彎曲結果 | |||

| T2 | 熱軋(R) 軟(M) 1/8硬(Y8) |

≤5 >5~10 |

180 180 |

0.5倍板厚 0.5倍板厚 |

彎曲外側不應有肉眼可見的裂紋,內側不應有皺褶 |

|

1/2硬(Y2) 硬(Y) |

≤10 | 90 | 1.0倍板厚 | ||

銅母線的彎曲性能:銅母線的寬邊彎曲90°,表面應不出現裂紋,彎曲圓柱的直徑應

按厚度選定,應符合下表規定。

| 厚度T(mm) | 彎曲半徑(mm) |

| T≤2.8 | 2 |

| 2.8<T≤4.75 | 4 |

| 4.75<T≤10.00 | 8 |

| 10.00<T≤25.00 | 16 |

| 25.00<T | 32 |

5規范內容

5.1基本功能描述

5.1.2對大截面導線用銅排代替,工藝要求低,易彎曲,容易實現連接;

5.1.3 對小截面導線用銅排代替,體積小,美觀且容易固定;

5.1.4在實現電流匯接,接地功能時,接線方便;

5.1.5 銅排由機械加工后,直接連接在結構件上,簡化總裝生產。

5.2 技術要求

5.2.1一般設計要求

(1) 以合適的銅排滿足電氣性能要求。

(2) 電源、電氣產品中正常的工作、溫升、環境及運輸時產生的振動不應使銅排連接有異常變化。

(3) 結構設計時應考慮到不同材料的熱膨脹影響及電化學腐蝕作用對材料的影響。

(4) 銅排之間的連接應保證有足夠和持久的接觸壓力,以滿足小的接觸電阻及溫升要求,但不應使銅排產生永久變形。

5.2.2設計選型

(1)銅母線用型號,規格及標準編號表示(參考GB5585-85)。

銅母線截面形狀

a:厚度即窄邊尺寸mm

b:寬度即寬邊尺寸mm

r:圓角或圓邊

如:窄邊為10,寬邊為100的銅母線,硬狀態。在圖紙材料欄中表示為:TMY-100X10

銅母線的型號如表1所示。

表1 銅母線的型號一覽表

| 型號 | 狀態 | 名稱 | 布氏硬度(最小) |

| TMR | O | 軟銅母線 | ------ |

| TMY | H | 硬銅母線 | HB65 |

對于標準規格銅母線滿足不了設計要求時,可使用純銅板,如厚度為3的純銅板零件,在圖紙材料欄中表示為:T2Y-3.0(參考GB2059-89)

(2) 基本狀態

退火的O——適用于完全退火而獲得最小強度狀態的壓力加工制品

硬 的H——適用于退火后進行冷加工或冷加工與不完全退火結合而獲得標準規定的機械性能的制品。

(3) 對母線材料及加工的技術要求

?銅母線應采用符合GB468-82要求的銅線錠制造

?銅母線的電阻率不大于0.01774歐姆.mm2/m

?銅排表面有裂痕,斑痕,凹坑及有硝石沉積的母線不得使用

?表面有直徑大于2.5mm,深度大于0.15mm氣孔的母線不得使用

?經過折彎加工的母線不得平直或重新折彎使用

?母線需矯直,校平,在剪切斷面,鉆孔及沖孔后應去除毛刺

?母線各搭接面應用壓力機蹲平,校平,保證搭接面接觸良好

5.2.3基礎數據

(1) 常用銅母線規格及載流量如表2所示。

表2 單條銅母線規格及載流量(銅母線最高允許溫度為70℃)一覽表

| 銅母線尺寸(截面,mm) | 銅(A) | |||||||

| 交流(環境溫度) | 直流(環境溫度) | |||||||

| 25℃ | 30℃ | 35℃ | 40℃ | 25℃ | 30℃ | 35℃ | 40℃ | |

| 15 x 3* | 210 | 197 | 185 | 170 | 210 | 197 | 185 | 170 |

| 20 x 3* | 275 | 258 | 242 | 223 | 275 | 258 | 242 | 223 |

| 25 x 3* | 340 | 320 | 299 | 276 | 340 | 320 | 299 | 276 |

| 30 x 4* | 475 | 446 | 418 | 385 | 475 | 446 | 418 | 385 |

| 40 x 4* | 625 | 587 | 550 | 506 | 625 | 587 | 550 | 506 |

| 40 x 5 | 700 | 659 | 615 | 567 | 705 | 664 | 620 | 571 |

| 50 x 5* | 860 | 809 | 756 | 697 | 870 | 818 | 765 | 705 |

| 50 x 6 | 955 | 898 | 840 | 774 | 960 | 902 | 845 | 778 |

| 63 x 6* | 1125 | 1056 | 990 | 912 | 1145 | 1079 | 1010 | 928 |

| 80 x 6 | 1480 | 1390 | 1300 | 1200 | 1510 | 1420 | 1330 | 1225 |

| 100 x 6 | 1810 | 1700 | 1590 | 1470 | 1875 | 1760 | 1650 | 1520 |

| 60 x 8* | 1320 | 1240 | 1160 | 1070 | 1345 | 1265 | 1185 | 1090 |

| 80 x 8* | 1690 | 1590 | 1490 | 1370 | 1755 | 1650 | 1545 | 1420 |

| 100 x 8 | 2080 | 1955 | 1830 | 1685 | 2180 | 2050 | 1920 | 1770 |

| 125 x 8 | 2400 | 2255 | 2110 | 1945 | 2600 | 2445 | 2290 | 2105 |

| 60 x 10 | 1475 | 1388 | 1300 | 1195 | 1525 | 1432 | 1340 | 1235 |

| 80 x 10 | 1900 | 1786 | 1670 | 1540 | 1990 | 1870 | 1750 | 1610 |

| 100 x 10* | 2310 | 2170 | 2030 | 1870 | 2470 | 2320 | 2175 | 2000 |

| 125 x 10 | 2650 | 2490 | 2330 | 2150 | 2950 | 2770 | 2595 | 2390 |

| 注:1.本表系銅母線立放的數據。當銅母線平放且寬度≤63mm時,表中數據應乘以0.95,>63mm 時應乘以0.92。 | ||||||||

| 2.帶“*”號的為優選規格。 | ||||||||

表3 2~3片銅母線疊加時的載流量 (銅母線最高允許溫度為70℃、 環境溫度為25℃ )

| 銅母線尺寸 | 銅(A) | |||

| 交流 | 直流 | |||

| (截面,mm) | 2片 | 3片 | 2片 | 3片 |

| 40X4 | 1090 | |||

| 40X5 | 1250 | |||

| 50X5 | 1525 | |||

| 50X6.3 | 1700 | |||

| 63X6.3 | 1740 | 2240 | 1990 | 2495 |

| 80X6.3 | 2110 | 2720 | 2630 | 3220 |

| 100X6.3 | 2470 | 3170 | 3245 | 3940 |

| 63X8 | 2160 | 2790 | 2485 | 3020 |

| 80X8 | 2620 | 3370 | 3095 | 3850 |

| 100X8 | 3060 | 3930 | 3810 | 4690 |

| 125X8 | 3400 | 4340 | 4400 | 5600 |

| 63X10 | 2560 | 3300 | 2725 | 3530 |

| 80X10 | 3100 | 3990 | 3510 | 4450 |

| 100X10 | 3610 | 4650 | 4325 | 5385 |

| 125X10 | 4100 | 5200 | 5000 | 6250 |

| 注本表系銅母線立放的數據,銅母線間距等于厚度。 | ||||

銅板制作的銅排結構件載流量參考以上表格

(2)銅排應考慮到剛度進行選擇;如在銅排上開多個孔必須考慮所開孔對銅排截面的影響,適當增加銅排截面積。

(3) 根據選用銅排的寬度確定搭接形式及鉆孔位置的要求如表4所示。

表4經實際總結出的經驗數據,用以規范結構設計,確定銅排的搭接形式;

開孔大小及孔位尺寸

表4根據選用銅排的寬度確定搭接形式及鉆孔位置的要求參照表

|

圖例 |

銅 母線尺寸 | 零件 | ||||||||||

| A | B | D | F | E | C | f |

直 徑 |

螺栓 | 螺母 | 墊圈 | 彈墊 | |

| 15 | 40 | 10 | 20 | 7 | 6 | 2 | 4 | 4 | 2 | |||

| 20 | 50 | 12 | 26 | 9 | 8 | |||||||

| 25 | 50 | 12 | 26 | 11 | 10 | |||||||

| 30 | 60 | 15 | 30 | 13 | 12 | |||||||

| 40 | 80 | 20 | 40 | 13 | 12 | |||||||

| 50 | 75 | 14.5 | 14 | 22 | 23 | 13 | 12 | 3 | 3 | 6 | 3 | |

| 60 | 90 | 17 | 17 | 26 | 28 | |||||||

| 60 | 60 | 11 | 10 | 4 | 4 | 8 | 4 | |||||

| 80 | 80 | 17 | 16 | |||||||||

| 80 | 100 | |||||||||||

| 100 | 100 | |||||||||||

| 15 | 15 | 7 | 6 | 1 | 1 | 2 | 1 | |||||

| 20 | 15 | |||||||||||

| 25 | 15 | |||||||||||

| 20 | 20 | 9 | 8 | |||||||||

| 25 | 20 | |||||||||||

| 25 | 25 | 11 | 10 | |||||||||

| 30 | 25 | |||||||||||

| 40 | 25 | |||||||||||

| 30 | 30 | 13 | 12 | |||||||||

| 40 | 30 | |||||||||||

| 40 | 40 | 11 | 11 | 18 | 18 | 11 | 10 | 2 | 2 | 4 | 2 | |

| 50 | 50 | 14 | 14 | 22 | 22 | 13 | 12 | |||||

| 60 | 50 | 14 | 17 | 26 | 22 | 13 | ||||||

| 60 | 60 | 17 | 17 | 26 | 26 | 13 | ||||||

| 圖例 | 銅 母線尺寸 | 零件 | ||||||||||

| A | B | D | F | E | C | f |

直 徑 |

螺栓 | 螺母 | 墊圈 | 彈墊 | |

| 30 | 12 | 7 | 16 | 5.5 | 5 | 2 | 2 | 4 | 2 | |||

| 40 | 12 | 10 | 20 | 5.5 | 5 | |||||||

| 30 | 15 | 7 | 16 | 7 | 6 | |||||||

| 30 | 20 | 7 | 16 | |||||||||

| 40 | 15 | 10 | 20 | |||||||||

| 40 | 20 | 10 | 20 | |||||||||

| 50 | 20 | 12 | 26 | 9 | 8 | |||||||

| 50 | 25 | 11 | 10 | |||||||||

| 50 | 30 | 13 | 12 | |||||||||

| 50 | 40 | |||||||||||

| 60 | 20 | 15 | 30 | |||||||||

| 60 | 25 | |||||||||||

| 60 | 30 | |||||||||||

| 60 | 40 | |||||||||||

| 80 | 30 | 20 | 40 | |||||||||

| 80 | 40 | |||||||||||

| 80 | 50 | |||||||||||

| 80 | 60 | |||||||||||

| 100 | 40 | 25 | 50 | |||||||||

| 100 | 50 | |||||||||||

| 100 | 60 | |||||||||||

| 60 | 15 | 12 | 26 | 7 | 6 | 2 | 2 | 4 | 2 | |||

| 60 | 20 | 9 | 8 | |||||||||

| 80 | 15 | 7 | 6 | |||||||||

| 80 | 20 | 9 | 8 | |||||||||

| 80 | 25 | 11 | 10 | |||||||||

| 100 | 15 | 12 | 26 | 7 | 6 | 2 | 2 | 4 | 2 | |||

| 100 | 20 | 9 | 8 | |||||||||

| 100 | 25 | 11 | 10 | |||||||||

| 100 | 30 | 13 | 12 | |||||||||

| 60 | 60 | 11 | 10 | 4 | 4 | 8 | 4 | |||||

| 80 | 80 | 17 | 16 | |||||||||

| 80 | 100 | |||||||||||

| 100 | 100 | |||||||||||

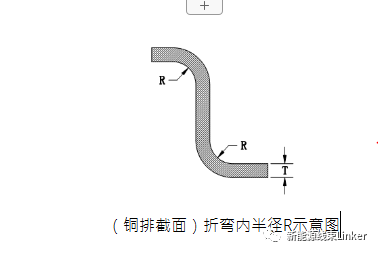

(4) 銅排折彎,公司推薦的彎曲半徑如表5所示。

表5銅排寬面彎曲(平彎)推薦的彎曲半徑

| 銅排厚度 | 折彎內角半徑 |

| T=1--2 | R=2 |

| T=3--4 | R=4 |

| T=5--6 | R=10 |

| T=8--12 | R=15 |

(銅排截面)折彎內半徑R示意圖

(5) 母線扭轉90°時,其扭轉部分的總長度不小于母線寬度2.5倍(不推薦)。

(6) 銅排折彎內角需標注在圖紙上。

(7) 銅排壓印等標示應標注,壓印位置公差允許在±5mm范圍內。

(8) 銅排通常外形倒角R2,特殊情況按圖紙標注,如圖:

R角位置示意圖

6鉚接介紹

銅排可以直接通過攻絲、鉚接螺母或光孔形式來實現連接。(視板材厚度而定)

| 銅排厚度 | 推薦 | 不推薦 |

| T=1--3 | 鉚接螺母或光孔 | 攻絲 |

| T=4--12 | M3、M4螺紋直接攻絲, M5以上螺紋采用漲鉚螺母或光孔 | -------- |

銅排在使用漲鉚螺母時,為了連接牢固可靠,一般選取六角漲鉚螺母,供應商選擇螺母時會根據銅排厚度來選用適合板厚的螺母(鉚接厚銅排的螺母一般為定制).

銅排上有時也會鉚接螺釘,通常選用(HFH)高強度鉚釘來實現。

7檢驗/試驗要求

7.1檢查銅排及其附件的質量,按圖紙技術要求檢驗

表面質量

7.1.1.銅排應選用優質材料,材料表面缺陷少、顏色均勻

7.1.2.加工時須進行表面保護,避免損傷表面;裝配人員安裝時必須戴手套,防止表面留下手印、污漬。

7.1.3.銅排折彎后,彎角處不能有明顯裂紋.

7.1.4.嚴禁在銅排沖錯孔的情況下,在圓孔位置填充同樣大小的銅材進行修補。

7.1.5.銅母線需經過校直,銅母線寬面的彎曲度每米不大于2mm,窄面的彎曲度每米不大于3mm。

7.2鍍層檢驗

主要應用的鍍層:亮鎳, 亮錫

鍍層性能、特點

電鍍鎳(推薦使用)

1.電鍍鎳層在空氣中的穩定性很高,由于金屬鎳具有很強的鈍化能力,在表面能迅速生成一層極薄的鈍化膜,能抵抗大氣、堿和某些酸的腐蝕。

2.可作為防護裝飾性鍍層

3.厚度均勻性

電鍍錫

具有抗腐蝕、耐變色、無毒、易焊、柔軟和延展性好,但易劃傷,不宜接觸手汗,不宜存放在潮濕地方,否則易變色。

7.2.1 鍍層表示法

圖紙要求標注為:鍍鎳 Cu/Ni15b鍍錫 Cu /Sn15b

標注詮釋:

(1) Cu/-表示基體為銅或銅合金

(2) 化學符號Ni,表示鎳鍍層;Sn, 表示錫鍍層

(3) Ni、Sn后的數字,代表鍍層的最小厚度,um

(4) 按使用條件為室外一般的大氣環境,且銅層作為底層時的鍍層的最小厚度為15um

(5) 數字后的小寫字母,表示鍍層的類型:

b——表示是全光亮的電鍍規范下沉積的鍍層。

7.2.2銅基體電鍍前的處理

電鍍生產方和需方應對電鍍前基體的表面狀態作出規定或協商認可。通常采用砂光銅排表面的作法;然后供方對工件主要表面進行檢查,確認是否有明顯的表面缺陷,如氣孔,裂紋和不合要求的覆蓋層,或者任何對最后的精飾不利的其它缺陷,檢查銅排表面平面度,特別是搭接部分的平面度。所有缺陷都應在作任何處理之前提請需方注意。

7.2.3外觀

電鍍后未經任何加工的表面,不應有明顯的電鍍缺陷,如鼓泡,麻點,孔隙,脫皮,粗糙,裂紋,漏鍍,污跡或不良顏色。表面上不可避免的掛具痕跡及其位置也應由需方作出規定。

a所有零件都應按GB 5926-86 進行外觀檢查。

b鎳鍍層應是光亮帶有柔和淺黃色的銀白色;錫鍍層應是呈光亮淡灰色。

c 鍍層結晶應均勻、細致、光滑、連續。

d在零件的非主視表面,允許有以下缺陷:

1)小而少的夾具印(夾具印小于1×1 mm2);

2)鎳鍍層局部呈霧狀、錫鍍層輕微的水印或灰暗影(霧狀、水印或灰暗影面積小于10×10 mm2)。

不允許:

3)鍍層有斑點、黑點、燒焦、粗糙、針孔、麻點、分層、起泡、起皮、脫落:

4)樹枝狀、海綿狀和條紋狀鍍層;

5)局部無鍍層(盲孔內、以及深度大于直徑的孔內部分除外);

7.2.4鍍層厚度的測定

鍍層厚度測定在需方指定的主要表面上任何位置進行,所用方法測量誤差必須小于10%。

(1).厚度儀法(膜厚計)

(2).直接測量

確定一個參考點,測定前后該點的厚度便可得出鍍層厚度。這可使用普通的工程量具,如千分尺、深度規等進行。

7.2.5結合強度實驗

鍍層的結合強度應按GB5270中規定的銼刀試驗,或熱震試驗方法中的一種進行。試驗后鍍層不應與基體有任何形式的分離。

7.3搭接面檢查

檢查各電氣連接處接觸是否可靠,可檢查銅排連接處間隙大小或連接處的溫度高低。

7.3.1銅排連接處的檢驗方法

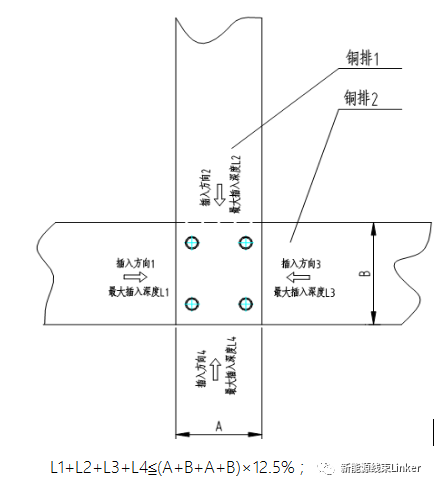

(1).使用0.03mm塞尺插入銅排搭接面的間隙中,從四個方向插入,塞尺四個方向插入的最大深度之和不大于該處搭接周長的12.5%。

單個方向塞尺插入的長度不大于該處搭接長度的25%

L1+L2+L3+L4≦(A+B+A+B)×12.5%;

L1≦A×25%,L3≦A×25%;

L2≦B×25%,L4≦B×25%;

L1,L2,L3,L4:插入方向1,2,3,4的塞尺最大插入深度。

A:銅排1的搭接寬度。

B:銅排2的搭接寬度。

(2).可拆連接處接觸壓力不小于10MPa.

(3).連接處接觸電阻不大于同等長度單根銅排的電阻,或電壓降不大于7mV.

(4).如以連接處的溫度高低判斷,溫度不高于70℃.

7.3.2以20~25Hz的固有頻率施加9.8m/s2加速度6h,無變形和松動,接觸電阻及溫升值不變.

7.4銅排樣件防腐試驗

通常通過考查鍍層厚度,(厚度可用厚度儀測量來測量)一般不作試驗。

審核編輯:郭婷

-

電流

+關注

關注

40文章

7136瀏覽量

134972 -

導電

+關注

關注

0文章

242瀏覽量

21894

原文標題:技術丨銅排設計規范

文章出處:【微信號:線束專家,微信公眾號:線束專家】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

技術資訊 I 面向初級工程師的 PCB 設計規范

133條原理圖設計規范checklist

一百多條PCB設計規范(建議收藏)

藍光激光焊接技術在焊接銅排的工藝應用

銅排設計規范規范銅排結構件設計

銅排設計規范規范銅排結構件設計

評論