數(shù)字成像技術(shù)的最新發(fā)展動態(tài)

該技術(shù)研發(fā)進展緩慢、孵化期較長,但最終可加速提高批量生產(chǎn),改善其驗收。

有人還認(rèn)為,除了微通孔技術(shù)的發(fā)展之外,數(shù)字成像技術(shù)可能是在可接受的良率范圍內(nèi)實現(xiàn)高密度互連的最具創(chuàng)新性的技術(shù)。

值得一提的是,“直接成像”可能比“激光直接成像(laser direct imaging,簡稱LDI)”更適合指代這一技術(shù),因為LDI雖然開創(chuàng)了成像技術(shù),但它只是數(shù)字成像的方法之一。

設(shè)備和光致抗蝕劑供應(yīng)商已詳細(xì)介紹了形成電路的數(shù)字化方法所具備的優(yōu)勢。因為省去了制造和調(diào)節(jié)底片的過程,所以數(shù)字化方法具有交付時間更短的優(yōu)勢。因此,不需要額外成本就能定制小批量生產(chǎn),如在產(chǎn)品上添加日期和批號等信息。激光光束的焦點在成像時會達(dá)到不同的深度,所以可以在共面性較差的表面上成像精細(xì)走線。可能最大的優(yōu)勢是縮放成像的能力,也就是可以調(diào)節(jié)每次曝光范圍的尺寸,以最適合多層結(jié)構(gòu)底層圖形上的參考點。但早期的數(shù)字成像系統(tǒng)存在大量缺陷,例如Orbotech的DP100只能使用有限輻射功率的氬離子激光器,不僅功耗大,對冷卻操作的要求也很高。

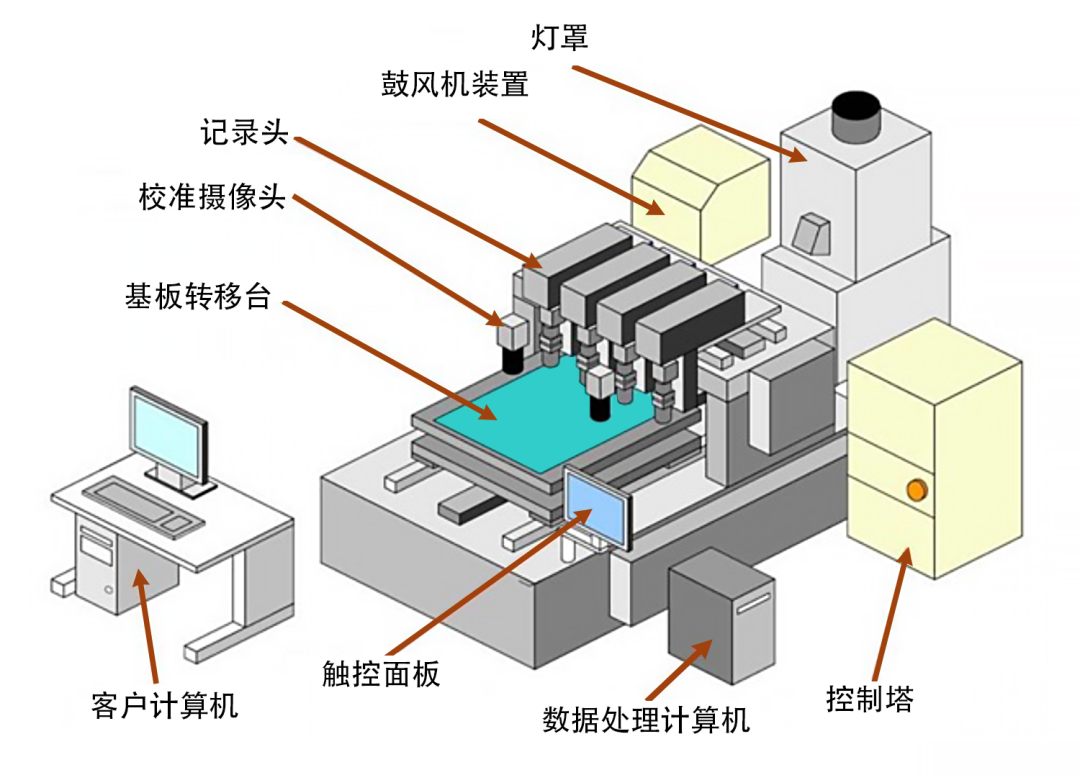

多年來,LDI都被作為數(shù)字成像技術(shù)的同義詞。初期取得商業(yè)化成功的數(shù)字工藝會用到激光技術(shù),而近期的工藝會用到發(fā)光二極管(light emitting diode,簡稱LED)等非激光光源,這類光源功耗低、持久性強且光源輸出功率更高(圖1)。

圖1:新一代數(shù)字直接成像技術(shù)(digital direct imaging,簡稱DDI)使用不同光源和常見的TI DMD微機電系統(tǒng)(micro-electrical-mechanical system,簡稱MEMS)微鏡來引導(dǎo)強烈的紫外線

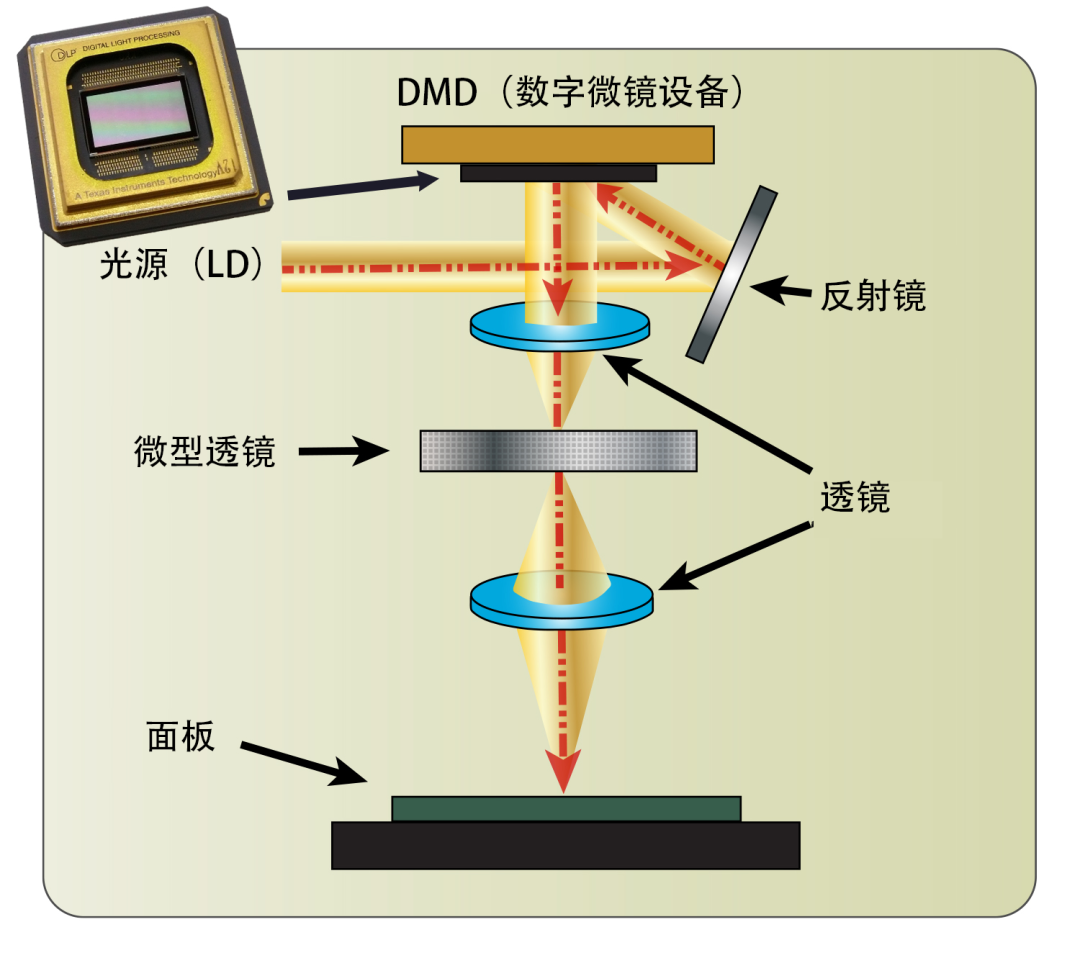

各種各樣的水銀燈也利用了不只一種波長。有些公司還使用噴墨技術(shù)構(gòu)建成像圖形,例如標(biāo)識打印文字、阻焊油墨或抗蝕油墨。這些技術(shù)都是逐像素地形成圖形,而且是用數(shù)字“開/關(guān)鍵”來生成圖形。開關(guān)可以充當(dāng)光調(diào)制器(與激光直接成像技術(shù)中的一樣)或液晶聚合物電池(liquid crystal polymer,簡稱LCP)陣列,可以用電脈沖將其變?yōu)榘胪该骰虿煌该鳌i_關(guān)可以是芯片上的微鏡,例如 Texas Instruments生產(chǎn)的Digital Micromirror Device (DMD),利用電脈沖對微鏡進行尋址,使微鏡傾斜,將光導(dǎo)向基板或遠(yuǎn)離基板(圖2)。

圖2:使用同樣的方式將UV光通過DLP/DMD直接射向面板表面

下文總結(jié)了數(shù)字成像系統(tǒng)的研發(fā)和商業(yè)化進程。

在2013年的productronica展會上,法國成像系統(tǒng)供應(yīng)商Altix-Automata-Tech首次推出了ADIX系統(tǒng)。該系統(tǒng)基于先進的大功率LED輻射源(advanced high-power LED radiation source,簡稱ALDS)、兩個多波長UV-LED和DMD,適用于剛性和撓性基板,并且有自動處理功能選項。早期使用DMD的系統(tǒng)包括:

ORC的DI-Impact(之前由Pentax生產(chǎn))

Hitachi的DE成像設(shè)備DE-H、DE-S和DE-F系列

德國MIVA Technologies公司生產(chǎn)的Miva 2600X直接成像設(shè)備

Maskless Lithography公司研發(fā)的基于DMD的系統(tǒng)(美國),其中用到了水銀電弧光源或LED

Aiscent Technologies(加拿大)

韓國公司Ajuhitek憑借EP數(shù)字成像系列設(shè)備打入市場,設(shè)備使用了波長為405 nm的激光二極管輻射源。

據(jù)我所知, HAN’s Laser Technology Group是中國知名的供應(yīng)直接成像設(shè)備的制造商。

日本的直接成像設(shè)備供應(yīng)商ADTEC、DNS、ORC和Via Mechanics還在不斷推出改進系統(tǒng)。

瑞士供應(yīng)商PrintProcess公司推出了Apollon DI-F10(前置式手動單面操作)和Apollon-DI-A11 (內(nèi)部翻轉(zhuǎn)自動化雙面操作)。根據(jù)光致抗蝕劑類型的不同,線寬分辨率為30~20μm。上面有1~7個成像頭(也可以選擇8個)。光源選用UV-LED,多波長的長度范圍在360~420 nm之間。這些設(shè)備可自動完成裝載卸載,不僅能自動完成成像縮放,還能成功分辨1mil[25.4μm]的特征。

德國的KLEO Halbleitertechnik GmbH公司從2009年開始供應(yīng)直接成像設(shè)備,生產(chǎn)廠分別在德國和瑞士。KLEO-LDI-System CB20HV-Twinstage使用了波長為405nm的激光二極管。亞洲地區(qū)的工廠主要使用405nm的輻射源。Hitachi、DuPont、Atotech、Eternal、Kolon和Elga Europe均可以提供適合在405 nm波長的光源下進行曝光的光致抗蝕劑(干膜和液態(tài))。2015年,Manz公司收購了KELO。

德國Limata公司生產(chǎn)的UV-P100 UV-LED直接成像設(shè)備主要針對樣品和快捷生產(chǎn)。該設(shè)備可使用傳統(tǒng)干膜和阻焊油墨。光源使用壽命大于10000小時。能夠加工的最大面板尺寸是650 mm × 540 mm,形成特征的分辨率可達(dá)50微米。該設(shè)備具備自動裝載卸載功能,并通過攝像頭和校準(zhǔn)目標(biāo)孔完成邊與邊校準(zhǔn)。

Orbotech已經(jīng)安裝了1000多臺直接成像設(shè)備。他們生產(chǎn)的Nuvogo DI System專門用于高階HDI/撓性和剛撓結(jié)合應(yīng)用的批量生產(chǎn)。Nuvogo 800幾乎與早期所有抗蝕劑類型都兼容,可生成18μm的線寬和線距。Nuvogo利用了Orbotech久負(fù)盛名的大鏡面掃描技術(shù)(large-scan-optics-technology,簡稱LSO)。

MultiWave Laser Technology使用了多波長高強度激光光束,因此,可以使用具有標(biāo)準(zhǔn)光敏水平但成本更低的抗蝕劑提高產(chǎn)量(每條生產(chǎn)線每天最多可以生產(chǎn)7000塊面板),且具有最佳走線結(jié)構(gòu)。

Manz是一家生產(chǎn)濕制程工藝化學(xué)設(shè)備供應(yīng)商,該公司已經(jīng)憑借其SpeedLight 2D系統(tǒng)打入了數(shù)字成像技術(shù)領(lǐng)域。該系統(tǒng)有2個操作臺,在成像第1塊面板的同時可以校準(zhǔn)第2塊面板。成像設(shè)備含有288個激光二極管光束,由9個多邊形鏡像模塊調(diào)節(jié)形成。

德國激光直接成像系統(tǒng)供應(yīng)商Limata GmbH公司在先進的UV-R 系列中應(yīng)用了成熟的UV-P模型,應(yīng)用于小批量PCB生產(chǎn)和光化學(xué)加工流程。該系統(tǒng)可以使用最新的多波長UV二極管激光器,具有很長的運行壽命。這兩個模型都包含1~8個激光頭,線寬線距分辨率可達(dá)25μm。預(yù)校準(zhǔn)模塊最多可以處理64個校準(zhǔn)目標(biāo),可實現(xiàn)近乎完美的校準(zhǔn)。使用3種波長用最大的光源強度完成阻焊層成像,以適應(yīng)敏感度較低的光致抗蝕劑。該設(shè)備可以添加機器人裝卸臺來提高產(chǎn)量并優(yōu)化與其他加工設(shè)備的接口。

加拿大供應(yīng)商Aiscent Technology研發(fā)數(shù)字成像技術(shù)已經(jīng)15年之久。他們生產(chǎn)的系統(tǒng)使用了基于DMDR的光刻技術(shù)和專有的大功率激光器。現(xiàn)有的雙面模型可用于生產(chǎn)PCB、高分辨率光掩模和數(shù)字屏幕成像,以及其他定制工業(yè)用途。

知名的機械與激光鉆孔設(shè)備供應(yīng)商Schmoll Maschinen推出了數(shù)字直接成像(digital direct imaging,簡稱DDI)系統(tǒng),可用于內(nèi)層、外層和阻焊層成像的樣品加工。該系統(tǒng)以半導(dǎo)體激光二極管和大型(寬)光學(xué)部件為基礎(chǔ),設(shè)備包含2~8個二極管激光器。Schmoll公司還推出了微鏡數(shù)字成像(micromirror digital imaging,簡稱MDI)系統(tǒng)。花崗巖工作平臺上安裝了獨特的“輕型發(fā)動機”成像頭,形成了可精密定位的系統(tǒng)。這項新技術(shù)可以用200多萬個高分辨率微鏡片將紫外線光形成的圖像轉(zhuǎn)移到電路基板上。這些系統(tǒng)有單工作臺單元或串聯(lián)式工作臺單元,最大加工尺寸為1371 x 914 mm單塊面板的XXL模型。這些單元使用了大功率LED,以及365~405 nm多波長的DMDR。

瑞士公司First EIE SA生產(chǎn)光電繪圖設(shè)備和噴墨打印機,其生產(chǎn)的直接成像設(shè)備EDI500非常適合小批量快板生產(chǎn)。其光源技術(shù)基于TI的DMDR設(shè)備,配備有高階UV鏡頭和超高壓水銀弧光燈。通過外置的CCD攝像頭或手動銷釘對準(zhǔn)完成面板的校準(zhǔn)。最大面板尺寸是620 x 690 mm,但新款EDI700可以加工更大的面板。

Visitech是一家專為直接成像設(shè)備提供光調(diào)制器(光學(xué)子系統(tǒng))的挪威公司。Luxbeam Rapid System(LRS)是以TI的DLPR(微鏡)和多波長LED光源為基礎(chǔ),射出的波長范圍在350~440 nm之間。該系統(tǒng)可以提供能夠達(dá)到不同分辨率的5個模塊,包括LLS2500 (2.5μm t/s)、 LLS04 (4μmt/s)、 LLS06 (6μmt/s)以及2個達(dá)30μmt/s的模塊。光多路傳輸技術(shù)可以實現(xiàn)更精細(xì)的分辨率。

前后對準(zhǔn)

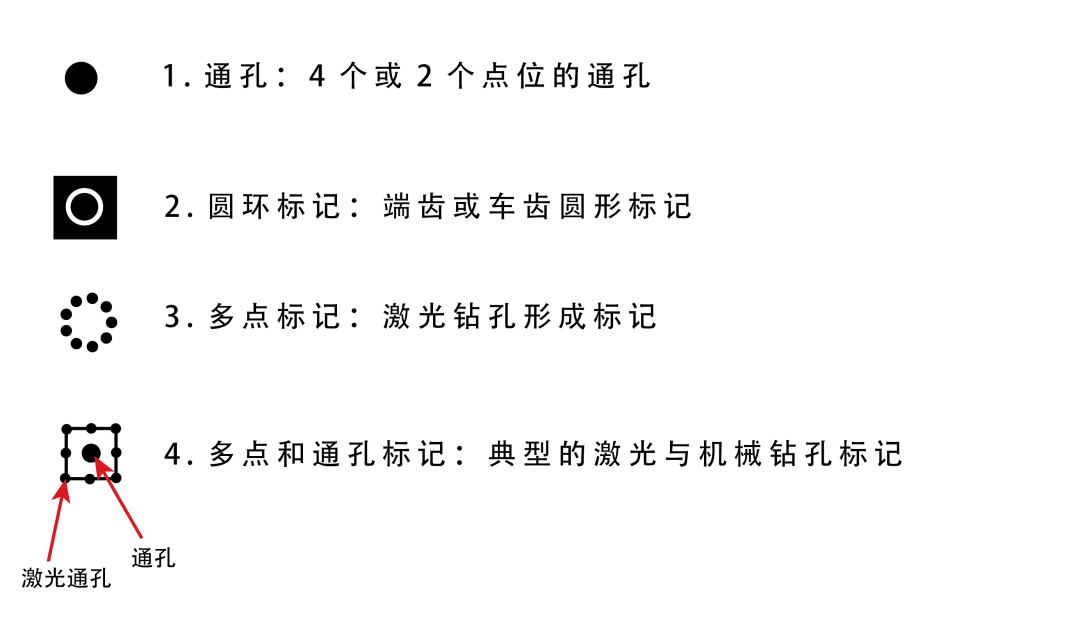

理想的是能達(dá)到前后對準(zhǔn)。實現(xiàn)這一目標(biāo)的對準(zhǔn)方法有很多,有些方法不需要在曝光前在面板上鉆取靶位孔(“無孔對準(zhǔn)”)。圖3展示了4種使用機械鉆孔和激光鉆孔進行對準(zhǔn)的方法。“無孔對準(zhǔn)”利用了光致抗蝕劑可以“打印出圖像”的特性,在曝光過程中,抗蝕劑的顏色會發(fā)生改變,使尚未顯現(xiàn)的聚合結(jié)構(gòu)顯示了出來。不論使用哪種對準(zhǔn)方法,都需要將面板放置在位于曝光頂部的操作臺上。在真空環(huán)境下,操作臺內(nèi)放置的標(biāo)識物開始在面板底部成像靶點或孔的位置。CCD攝像頭隨后將送入的面板和操作臺對準(zhǔn),反轉(zhuǎn)面板后,在面板頂部再重復(fù)一次同樣的操作。將面板翻轉(zhuǎn)后,CCD攝像頭在底部定位靶點或孔標(biāo)記,然后進行校準(zhǔn)和成像。

圖3:可以應(yīng)用多種對準(zhǔn)方法,圖中展示了其中4種方法

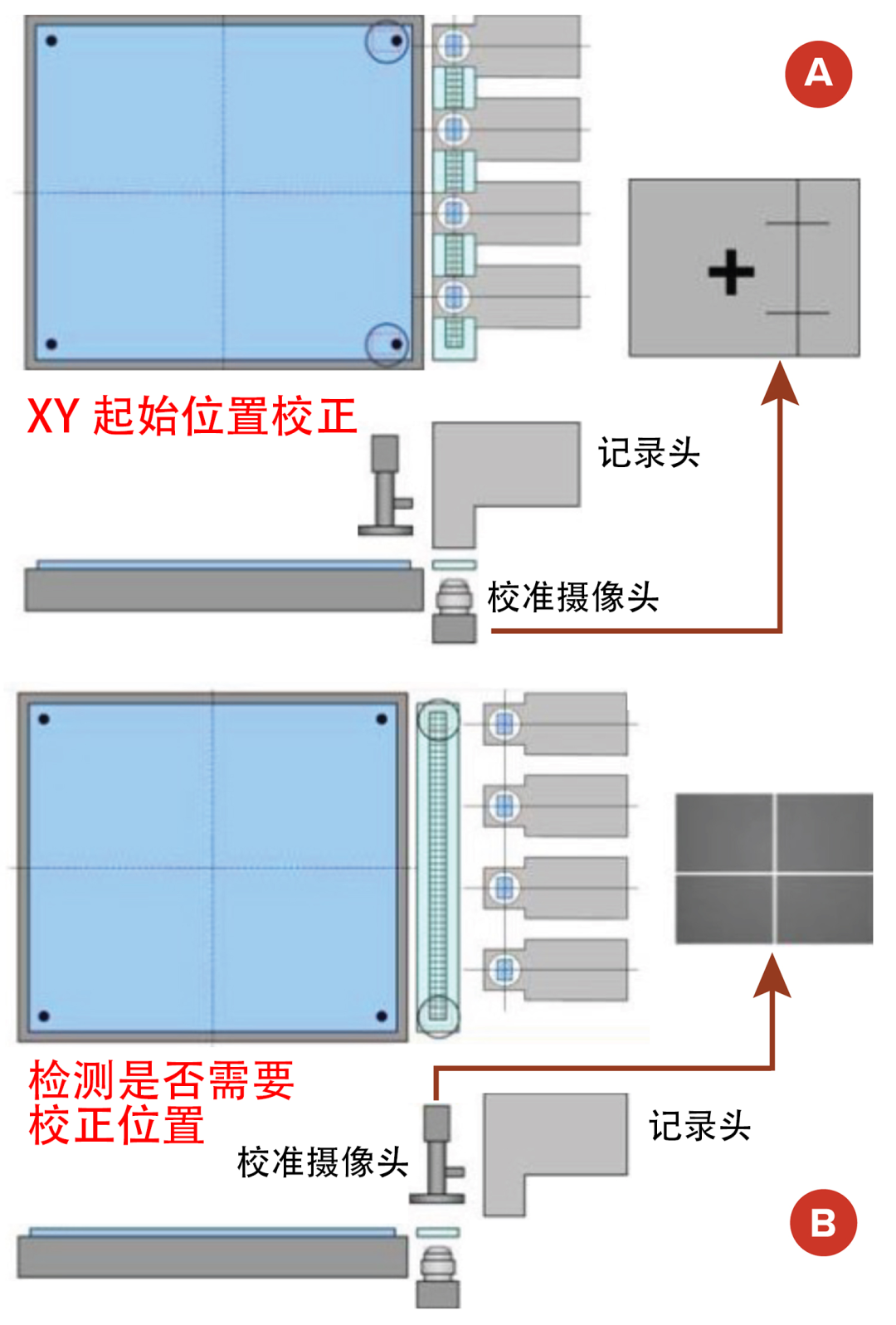

另一種方法如圖4所示。首先,校準(zhǔn)DLP塔的記錄頭(步驟a),使用對準(zhǔn)相機和對準(zhǔn)類型(步驟b)檢測是否需要校正位置,然后在快速運轉(zhuǎn)的計算機上針對縮放、旋轉(zhuǎn)、定位和放大操作進行補償,從而保證成像可靠精確。自動聚焦功能會一直跟蹤PCB并針對翹曲和線路板厚度做出補償。

圖4:在PCB上設(shè)置校準(zhǔn)目標(biāo)的方式有很大差異,本圖展示了其中一種方式(來源:Dainippon Screen Mfg.Co.Ltd.)

總結(jié)

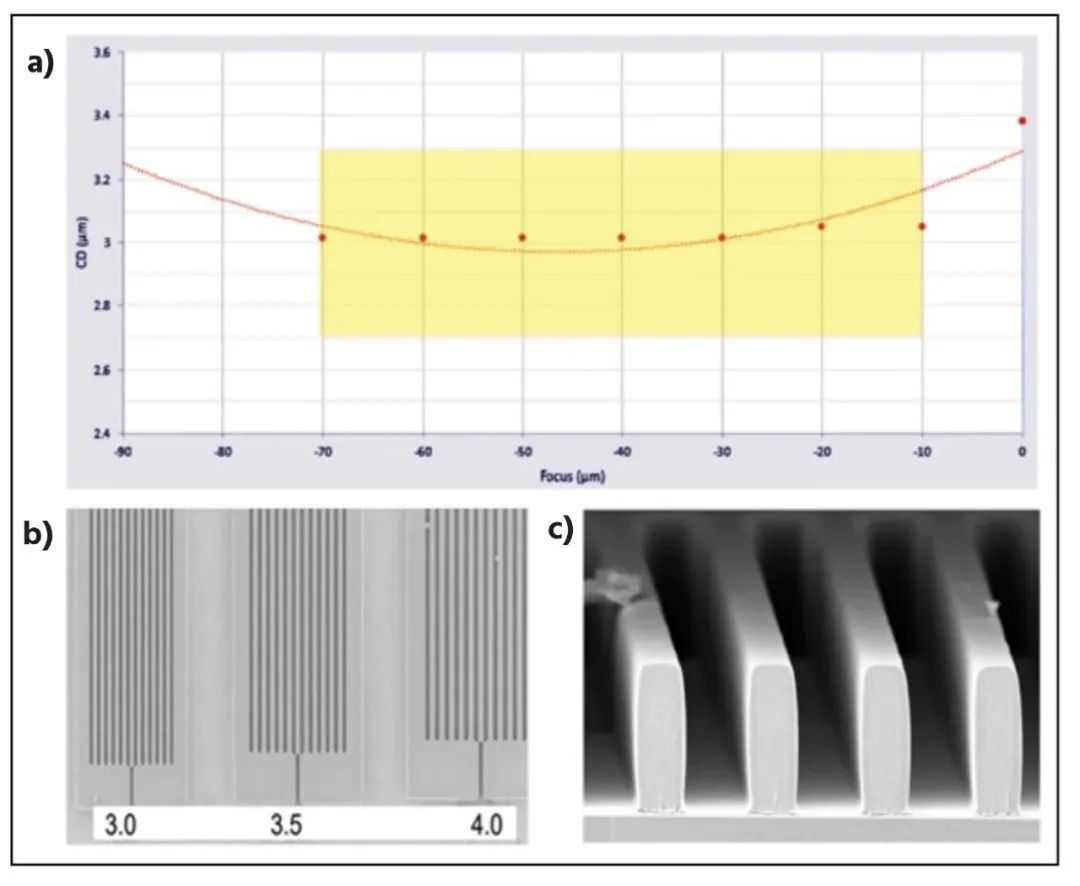

在應(yīng)用DI技術(shù)生產(chǎn)新一代UHDI時,圖5所示是在較大的面板(510 mm x 515 mm)上形成3 μm線寬/線距。本圖展示的CCL/ABF基板使用了厚度為10 μm的干膜抗蝕劑,形成的走線縱橫比剛剛超過1∶3。使用焦點曝光矩陣(focus exposure matrix,簡稱FEM)可以確定材料最佳用量和最佳焦距。最佳用量用于證實分辨率。

由圖可知,當(dāng)DOF是60μm時,CD值從-10 ~ -70 μm的偏離小于10%。使用FEM數(shù)據(jù)繪制出泊松分布圖(圖5a),其中X軸是焦距(μm),Y軸是CD(μm)。該圖顯示了60 μm的DOF。圖5b展示了在放大倍數(shù)較低的情況下,3 μm、3.5 μm和4 μm密集線寬/線距陣列。3 μm走線的高分辨率橫截面圖(圖5c)展示出了中線的寬高比為3.181∶9.873(高度為抗蝕劑厚度)。

圖5:a)FEM數(shù)據(jù)生成的泊松分布顯示60 μm DOF的偏離范圍小于10%;b)3 μm、3.5 μm和4 μm的密集線寬/線距陣列的低分辨率圖像;c)銅基板上10 μm厚干膜抗蝕劑上3 μm走線的橫截面圖像;在橫截面圖像中,走線的臨界尺寸是3.181 μm,抗蝕劑厚度為9.873 μm。

審核編輯:湯梓紅

-

led

+關(guān)注

關(guān)注

242文章

23772瀏覽量

671969 -

成像技術(shù)

+關(guān)注

關(guān)注

4文章

303瀏覽量

31774 -

數(shù)字成像

+關(guān)注

關(guān)注

0文章

16瀏覽量

8203

原文標(biāo)題:你可能不了解的:直接成像技術(shù)發(fā)展史

文章出處:【微信號:actSMTC,微信公眾號:actSMTC】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

恒壓變壓器的發(fā)展史

RFID發(fā)展史

美國力科示波器發(fā)展史

5G技術(shù)的發(fā)展與應(yīng)用你了解多少

藍(lán)牙耳機發(fā)展史

5G的發(fā)展史

大家來談?wù)勲姵氐?b class='flag-5'>發(fā)展史

通信技術(shù)發(fā)展史

你可能不了解的:直接成像技術(shù)發(fā)展史

你可能不了解的:直接成像技術(shù)發(fā)展史

評論