工業4.0正在使工業自動化技術更接近工廠車間的邊緣。在本設計方案中,我們展示了集成DC-DC轉換器的MAX22513浪涌保護IO-Link收發器如何降低大電流工業傳感器的功耗和元件面積。

每一場名副其實的革命都應該得到同樣值得的 座右銘。“自由,平等,博愛”被法國人選中。 第四次工業革命(謝天謝地沒有流血事件 或沖突)可能會對 人民的生命比任何政治革命都要多。可以說 “智力,適應性,功效”可能使合適的 工業 4.0 的口號,因為這場革命是 經常提到。

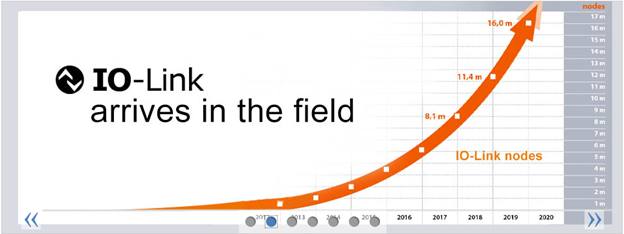

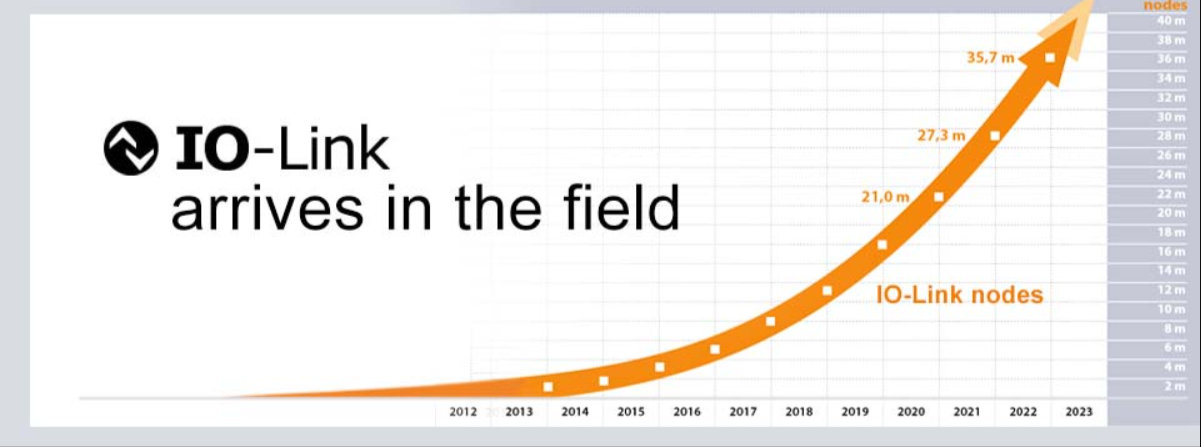

不管你是否認為這是一個有價值的口號,它不可能是 對這些條款中的每一個都適用于 IO-Link 技術,是該行業的先鋒 革命,正在促進更智能、更具適應性和 工廠車間的工業傳感器效率越來越高。為 工業系統設計師,無情的挑戰是 確保這種提高的性能不會在 增加功率或散熱的費用,以及 因此增加了傳感器尺寸。在這個設計解決方案中,我們 查看設計大電流時的功率約束, 小型外殼 IO-Link 傳感器,可在惡劣的無風扇環境中運行 工業環境。在考慮妥協之后 遇到現有解決方案,我們提出了一個新的 IO-Link 收發器 IC 克服了這些限制,同時 同時提高設計靈活性和改進 傳感器堅固性。?

什么是 IO-Link?

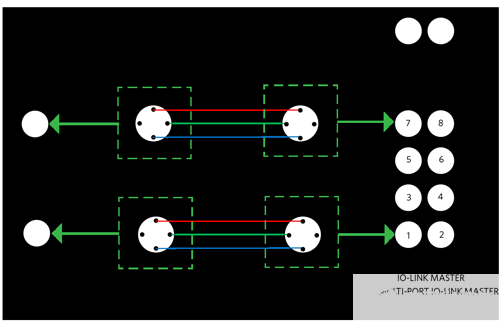

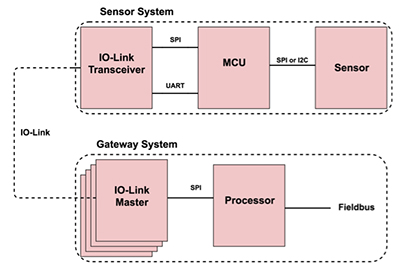

IO-Link 是一種標準化技術 (IEC 61131-9),用于調節 工業系統中的傳感器和執行器如何與 一個控制器。它是點對點通信鏈路 標準化連接器、電纜和協議。The IO-Link 系統設計用于在行業標準的3線內工作 傳感器和執行器基礎設施,由“IO-Link”組成 主設備“和”IO-Link 設備“產品(圖 2)。

圖2.IO-Link 主/設備接口

引腳 1 (L+, 24V) 和 3 (L-, 0V) 用于電源,而引腳 4 (C/Q) 根據需要傳輸通信或交換信息。 引腳 2 可以保持未連接 (NC),也可以配置為 用作數字輸入 (DI) 或數字輸出 (DO) 以提供 C/Q引腳用于傳輸時的開關信息 傳入/傳出 IO-Link 傳感器的數據。IO-Link 標準規定 通信必須在 20 米以內且未屏蔽 使用工業通用標準連接器的電纜 系統。主設備與從設備之間的通信是 具有 3 種傳輸速率的半雙工:COM1 4800 波特, COM2 38.4k 波特,COM3 230.4k 波特。IO-Link 設備 僅支持一種數據速率,而 IO-Link 主站必須 支持所有三種數據速率。

中聯傳感器設計

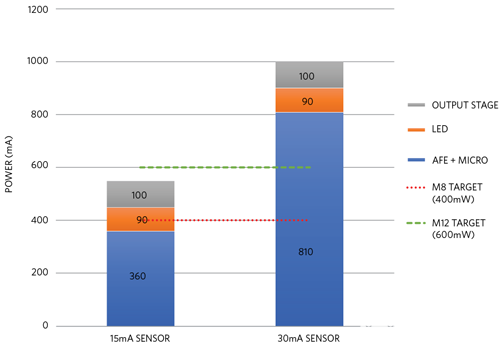

大多數工業傳感器使用M8或更大的M12(圖) 3)電纜連接器。使用的連接器類型將影響 傳感器的外殼尺寸以及因此的熱量 可以消散。在下面的示例中,我們將設計 總功耗不會 如果使用 M8 連接器,則超過 400mW,如果使用 使用 M12 連接器的傳感器。

除換能器(壓力/溫度/接近度)外, IO-Link 工業傳感器通常還包括一個模擬傳感器 前端 (AFE)、微控制器、狀態 LED,可能還有 驅動執行器響應傳感器的輸出級 讀數。工業傳感器使用24VDC信號電壓,但 在惡劣的工廠環境中,這一比例可能高出 50%。 雖然這些電壓電平可以安全地用于為 輸出驅動器級、AFE、LED 和微控制器需要 工作電壓低得多(3V至5V)。許多 IO 鏈路 收發器以線性穩壓方式提供這些電壓電平 輸出。但是,使用它們的決定可能會產生負面影響 對傳感器整體功耗的影響(以及 因此,散熱)。如果 低效板載LDO電路用于提供電流 對于這些輸出。例如,考慮以下功率 僅消耗15mA電流的小型傳感器的預算 通過 LDO,由(典型值)30V 直流電源軌供電,如圖所示 在圖 4 中。

圖4.典型 IO 鏈路傳感器的功率預算 (mW)

由于LDO內部的高損耗,這種相對較低的功率 傳感器已超過~400mW功率預算 在典型的 M8 連接傳感器中耗散,因此, 需要更大的 M12 連接外殼。圖的 還表明,傳感器僅消耗30mA的電流將 耗散900mW,甚至超過了M12的目標數字 連接器傳感器。

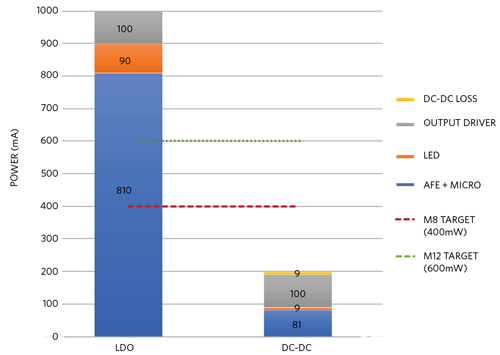

常規解決方案

為了降低整體功耗(和散熱), 最常見的解決方案是使用外部 DC-DC 降壓 轉換器,為收發器上的線性穩壓器供電。為 例如,DC-DC降壓轉換器為30mA傳感器供電 采用 3V 輸出電壓時功耗僅為 90mW。若 轉換器的效率為 90%(即僅 9mW 功率損耗), 總功耗僅為 90 + 9 = 99mW。清楚 功耗降低約 9 倍 與使用 LDO (900mW) 相比。包括 輸出級消耗的功率(100mW),總功率 功率降低為 1000mW/199mW,或大約 系數為 5,如圖 5 所示。

圖5.使用降壓轉換器降低功耗與LDO的比較

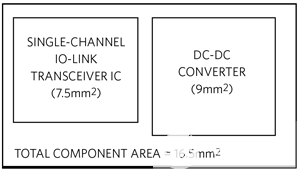

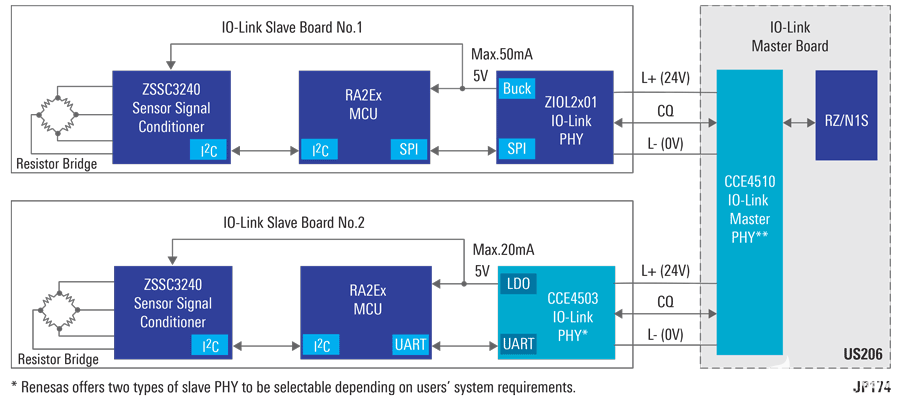

顯然,傳感器的整體功耗 (~200mW)現在遠低于傳感器的目標數字 使用任一類型的連接器。但是,這種功率降低是 僅以犧牲額外的外部電路(即 DC-DC轉換器和電感器等笨重的分立器件, 二極管和電容器),這增加了 傳感器。典型的 IO-Link 收發器解決方案需要 如圖6所示,組件面積為16.5mm2,其中 DC-DC 轉換器比 IO-Link 消耗更多的面積 收發器本身。為了防止電壓浪涌,一些 收發器可能還需要外部TVS二極管, 進一步增加元件(和電路板)面積。

圖6.典型的 IO 鏈路收發器解決方案

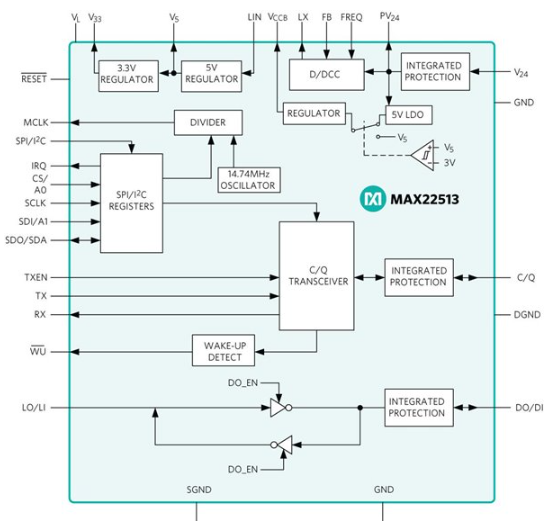

集成雙通道收發器

圖7所示的IO-Link收發器IC具有多個 與傳統方法相比的優勢。 首先,一個反極性保護降壓DC-DC轉換器 已完全集成到IC封裝中,這意味著 不需要單獨的 DC-DC 轉換器 IC。這 轉換器可提供高達300mA的輸出電流 (用于大電流傳感器應用),2.5V至12V 可編程輸出電壓。其次,與大多數其他不同 IO-Link收發器,IC還包括第二個(雙) IO-Link 通道,可用于 DI/DO 傳感器切換 當數據在 C/Q 通道上傳輸時。盡管 包含這些額外功能,整體封裝尺寸 在 WLP 中僅為 2.1 × 4.1 = 8.6mm2。這代表幾乎 組件面積減少 50%。此外,堅固的傳感器 在惡劣工業環境中的性能由 集成浪涌保護(高達 1kV/500O)電路 無需外部TVS二極管。

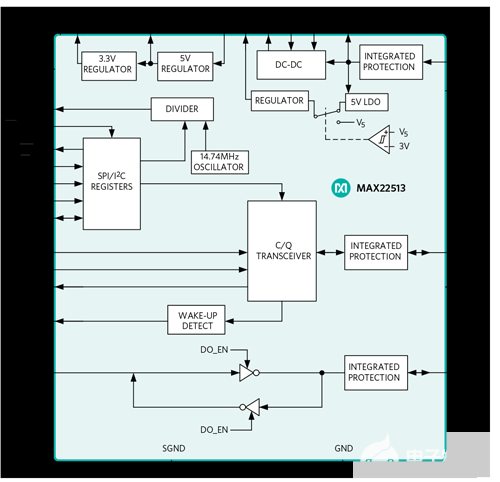

圖7.MAX22513雙通道IO-Link收發器

結論

在此設計解決方案中,我們回顧了電源約束 在為惡劣的無風扇工業設計 IO-Link 傳感器時 環境。我們已經證明,使用 LDO 供電 傳感器電流并不總是高電流的可行選擇 傳感器,因為它大大增加了功耗。直到現在, 減少散熱的唯一解決方案是 使用單獨的DC-DC降壓轉換器IC,但這來了 需要注意的是,要增加整體傳感器尺寸。然而 MAX22513浪涌保護雙驅動器IO-Link器件 收發器現在為大電流提供完全集成的替代方案 傳感器,提供更大的靈活性,結合 強大的性能,更小的外形。

審核編輯:郭婷

-

微控制器

+關注

關注

48文章

7872瀏覽量

153481 -

傳感器

+關注

關注

2561文章

52298瀏覽量

762308 -

收發器

+關注

關注

10文章

3559瀏覽量

107127 -

轉換器

+關注

關注

27文章

8897瀏覽量

150308

發布評論請先 登錄

IO-Link傳感器發送器快速原型設計平臺包括BOM及層圖

24位RTD前端的完整IO-Link傳感器參考設計

用于IO-Link v1.1的LT3669-2溫度傳感器

io-link傳感器變送器參考設計

IO-LINK與設備的智能連接和聯網是怎么實現的

IO-Link如何滿足工業傳感器網絡的要求

IO-Link智能傳感器在各種執行器設備中的應用解析

IO-Link為應用提供完美的解決方案

IO-Link的工作原理及組成部分

如何使我的大電流傳感器IO-Link兼容?

IO-Link Master/IO Hub/IO-Link傳感器和執行器解決方案

IO-Link編碼器特點

讓您的大電流傳感器引領IO-Link革命

讓您的大電流傳感器引領IO-Link革命

評論