下一代功率器件關鍵技術:碳化硅

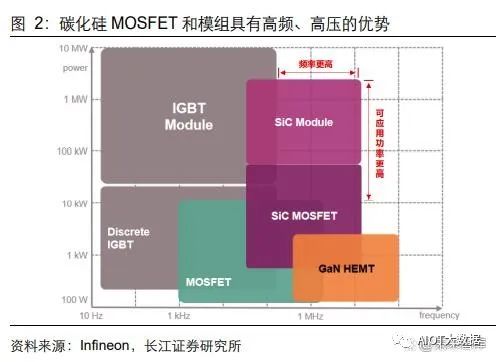

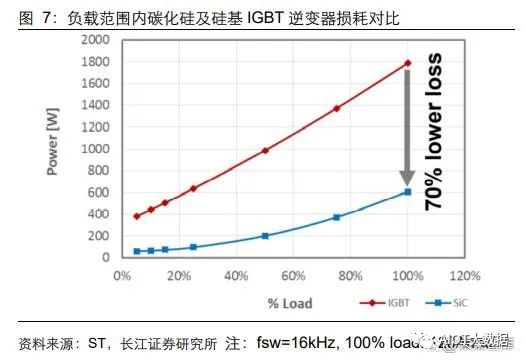

近年來,隨著 5G、新能源等高頻、大功率射頻及電力電子需求的快速增長,硅基半導 體器件的物理極限瓶頸逐漸凸顯,如何在提升功率的同時限制體積、發熱和成本的快速 膨脹成為了半導體產業內重點關注的問題,以碳化硅為首的第三代半導體材料在這一趨 勢下逐漸從科研走向產業化。 與硅基半導體材料相比,以碳化硅為代表的第三代半導體材料具有高擊穿電場、高飽和 電子漂移速度、高熱導率、高抗輻射能力等特點,適合于制作高溫、高頻、抗輻射及大 功率器件。具體優勢體現在: (1)能量損耗低。碳化硅模塊的開關損耗和導通損耗顯著低于同等 IGBT 模塊,且隨著 開關頻率的提高,與 IGBT 模塊的損耗差越大,碳化硅模塊在降低損耗的同時可以實現 高速開關,有助于降低電池用量,提高續航里程,解決新能源汽車痛點;

(2)更小的封裝尺寸。碳化硅器件具備更小的能量損耗,能夠提供較高的電流密度。 在相同功率等級下,碳化硅功率模塊的體積顯著小于硅基模塊,有助于提升系統的功率 密度; (3)實現高頻開關。碳化硅材料的電子飽和漂移速率是 硅基的 2 倍,有助于提升器件 的工作頻率;高臨界擊穿電場的特性使其能夠將 MOSFET 帶入高壓領域,克服 IGBT 在開關過程中的拖尾電流問題,降低開關損耗和整車能耗,減少無源器件如電容、電感 等的使用,從而減少系統體積和重量; (4)耐高溫、散熱能力強。碳化硅的禁帶寬度、熱導率約是硅基的 3 倍,可承受溫度 更高,高熱導率也將帶來功率密度的提升和熱量的更易釋放,冷卻部件可小型化,有利 于系統的小型化和輕量化。

這些優勢有利于電源的高效率化,并且通過高頻驅動實現電感等無源器件的小型化、低 噪化,可廣泛應用于空調、電源、光伏發電系統中的功率調節器、電動汽車的快速充電 器等的功率因數校正電路(PFC 電路)和整流橋電路中。

而實際上,碳化硅相比硅帶來的最大變化我們可以總結為“舊結構+新材料”,亦即通過 把材料更換為碳化硅解決過去硅基 MOSFET 在高電壓場景下的瓶頸,讓高頻高速的 MOSFET 得以在高壓場景下充分發揮開關效率高的優勢。一般而言,硅基材料中越是 高耐壓器件,單位面積的導通電阻也越大(以耐壓值的約 2~2.5 次方的比例增加),因 此過去 600V 以上的電壓中主要采用 IGBT 器件,通過電導率調制向漂移層內注入作為 少數載流子的空穴,因此導通電阻比 MOSFET 要小,但是同時由于少數載流子的積聚, 在開關關閉時會產生尾電流,從而造成極大的開關損耗。

而碳化硅器件漂移層的阻抗比硅基器件低,不需要進行電導率調制就能夠以 MOSFET 實現高耐壓和低阻抗,因而碳化硅 MOSFET 原理上在開關過程中不會產生拖尾尾電流, 可高速運行且開關損耗低,能夠在 IGBT 不能工作的高頻、高溫條件下驅動,可實現散 熱部件的小型化。

大功率+高頻+低損耗:難以拒絕的效率吸引力

在整個能源結構升級的過程中,無論是發電端的光伏、風電,輸電端的高壓柔直,用電 端的新能源車、充電樁、白電、工控,對于電壓和能源轉換效率的要求都在不斷提升, 同時在成本和安全約束下也更為看重系統整體的經濟性和穩定性,因此有著更低開關損 耗、更高可靠度、更輕重量、更小體積以及更為耐高溫的碳化硅器件越來越受到下游環 節的關注,尤其是在中壓范圍的光伏、風電、新能源車、充電樁、服務器 UPS 電源、 工控電源、白電,近年來已陸續開始嘗試使用碳化硅器件替代或部分替代原有的硅基 IGBT。

新能源車是未來碳化硅功率器件的主要驅動力。作為電力電子轉換器件,碳化硅器件在 新能源汽車產業存在五個主要應用場景,包括電機控制器(電驅)、車載充電機 OBC、 DC/DC 變換器、空調系統以及充電樁。對于新能源車而言,碳化硅器件要比硅基器件 有著更低的導通損耗、更高的工作頻率和更高的工作電壓,因此其可提高能源轉換效率、 增加續航里程、提升整體功率、降低車身重量和綜合成本,考慮到未來電動車需要更長 的行駛里程、更短的充電時間和更高的電池容量,在車用半導體中,碳化硅將會是未來 新能源車功率器件升級中非常重要的趨勢。目前,OBC 采用的碳化硅 MOSFET 主流規格有 1200V/40mΩ,1200V/80mΩ以及 650V/45mΩ、650V/60mΩ;DC/DC 采用的碳化硅 MOSFET 主流規格為 1200V/160m Ω電控用碳化硅 MOSFET 主流規格為 1200V/15mΩ。

以主驅為例,碳化硅解決方案可以在更低損耗情況下獲得更高逆變器效率。碳化硅在整 個負載范圍內效率提高 1.4%以上,更低損耗意味著更小的冷卻系統和更長電池續航時 間。相比硅基 IGBT,碳化硅電控系統體積更小、頻率更高、開關損耗更低,可以使電 驅系統在高壓高溫下保持高速穩定運行。

簡單而言,碳化硅 MOSFET 方案可顯著節省電動汽車成本: (1)節省電池成本:在 EV 平均工作環境下,碳化硅逆變器的效率比 IGBT 逆變器高 3.4%(負載 15%)。與基于硅基 IGBT 的 85kWh 電池電動汽車相比,碳化硅版本僅需 要 82.1kWh,按照每千瓦時 150 美元的電池成本,ST 測算案例下搭載碳化硅逆變器的 電池成本節省約 435 美元。 (2)散熱器:散熱器的大小必須根據最大工作條件下的功率耗散而定。ST 測算案例下 峰值負載時的逆變器耗散 (250Arms):與 IGBT 版本相比,基于碳化硅的逆變器只需 耗散 61%的熱量,碳化硅 MOSFET 允許體積更小、更低成本的散熱器。

對于新能源車而言,一方面是電池成本的節省(長續航),一方面也是 800V 快充(快速 充電)的需求,共同催生了對碳化硅器件的更換需求。快充技術的核心在于提高整車充 電功率,也就需要提高整車充電功率,基于功率=電流*電壓的公式,提升功率只有加大 充電電流或提高充電電壓兩種方式,而充電電流加大意味著更粗更重的線束、更多的發 熱量以及更多附屬設備瓶頸,而充電電壓提升則有更大的設計自由度,這直接推動了 400V 電壓平臺向 800V 電壓平臺轉換。

而碳化硅 MOSFET 在 800V 高壓電驅系統應用中具備幾乎無可替代的優勢,最核心的 原因是電壓升高后硅基 IGBT 的導通損耗、開關損耗都有顯著上升,成本升+效率降將 使得 800V 的實際經濟性大為降低,因此在 800V 電壓平臺中,企業更傾向選擇高頻低 損耗的碳化硅 MOSFET 方案,因此目前 800V 電控乃至配套的 OBC 大部分已選用或 規劃采用碳化硅 MOSFET 器件。平臺級別的規劃有現代 E-GMP、通用奧特能(Ultium) -皮卡領域、保時捷 PPE、路特斯 EPA,除保時捷 PPE 平臺車型未明確搭載碳化硅 MOSFET 外(首款車型為硅基 IGBT),其他車企平臺均采用碳化硅 MOSFET 方案。 800V 平臺主要有長城沙龍品牌機甲龍、北汽極狐 SHI 版、理想汽車 S01 和 W01、小 鵬 G9、寶馬 NK1、長安阿維塔 E11 均表示將搭載 800V 平臺,此外比亞迪、嵐圖、廣 汽埃安、奔馳、零跑、一汽紅旗、大眾等也表示 800V 技術在研。

以哪吒汽車發布的浩智 800V 碳化硅高性能電驅系統為例,采用碳化硅半導體器件,不 僅能在更高溫度下穩定運行,適用于高電壓、高頻率場景,還能以更低的損耗獲得更高 的運行能力,可實現超過 20KHz 的高頻運行。800V 碳化硅高性能電驅系統搭載的碳化 硅電控可以實現 400V 碳化硅功率器件損耗降低 30%-50%,800V 碳化硅功率器件損耗 降低 50%-70%。 碳化硅應用帶來 6 個方面的優勢:(1)控制器溫度降低 5-8℃,電機本體溫度降低 8- 12℃,系統運行更可靠;(2)CLTC 綜合效率提升 3%-5%,整車續航里程增加高達 8%; (3)驅動系統噪聲降低 5-8dB(A);(4)支持 800V 快充,充電速度更快,可實現 5min 充電 200km 續航;(5)電池放電電流降低,有利于電池熱管理;(6)控制器功率密度 達到 50kW/L,體積更小。

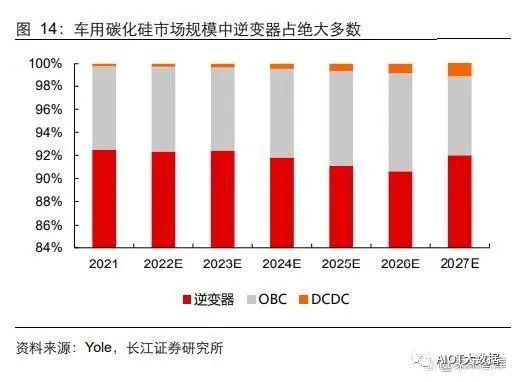

基于電池成本節約和 800V 平臺帶來的優勢,未來車用碳化硅市場規模有望快速擴大, 行業成長機遇顯著。據 Yole,2021 年全球碳化硅市場規模約為 6.85 億美元,到 2026 年有望成長至 38.10 億美元,2021~2026 年間復合增速達 40.96%。其中,逆變器是車 用碳化硅的主要應用領域,2021~2027 年間占車用碳化硅市場規模約為 90%~92%,這 意味著確定 1、什么車型要用碳化硅;2、什么公司是車用逆變器用碳化硅主力供應商這 兩個問題即可把握最為關鍵的成長機遇。

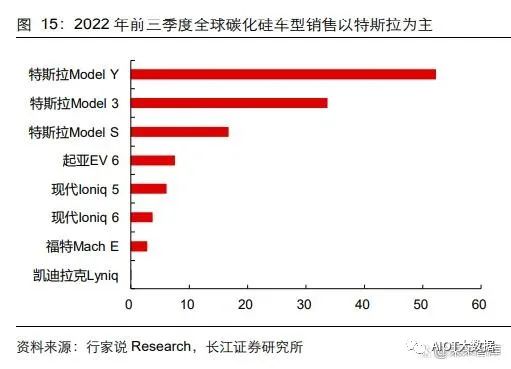

當前而言,車用碳化硅的滲透已不再是產業的遠期規劃,而是已進入了正在進行時。據 行家說 Research,2022 年 1-9 月全球搭載碳化硅主驅的車型銷量合計超過了 130 萬 臺,在全球總銷量 681 萬臺中占比接近 20%。類似的,據 NE 時代,2022 年我國 200kw 以上高功率新能源車電驅出貨量達到 53 萬套,占總體出貨量比重接近 10%,同時受特 斯拉、蔚來、比亞迪、小鵬新車的推動,搭載碳化硅功率模塊的電控出貨量突破 50 萬 套,占比達到 9.4%,總體低于 2022 年前三季度全球碳化硅車型滲透率,未來我國碳化 硅市場增長有望快速提升。

除了新能源車以外,未來光伏、風電發電將會是全球新能源發電端發展的主要方向,整 體新增裝機量持續提升,而逆變器是光伏不可或缺的重要組成部分,是光伏發電能否有 效、快速滲透的關鍵之一。高效、高功率密度、高可靠和低成本是光伏逆變器的未來發 展趨勢,據天科合達招股說明書,目前在光伏發電應用中,基于硅基器件的傳統逆變器 成本約占系統 10%左右,卻是系統能量損耗的主要來源之一。使用碳化硅 MOSFET 或 碳化硅 MOSFET 與碳化硅 SBD 結合的功率模塊的光伏逆變器,轉換效率可從 96%提 升至 99%以上,能量損耗降低 50%以上,設備循環壽命提升 50 倍,從而能夠縮小系統 體積、增加功率密度、延長器件使用壽命、降低生產成本。碳化硅功率器件,為實現光 伏逆變器的“高轉換效率”和“低能耗”提供了所需的低反向恢復和快速開關特性,對 提升光伏逆變器功率密度、進一步降低度電成本至關重要。在組串式和集中式光伏逆變 器中,碳化硅產品預計會逐漸替代硅基器件。

目前,集中式逆變器暫無需采用碳化硅器件,而分布式光伏逆變器中有機會使用碳化硅 二極管和 MOSFET,主流組串式逆變器則已經開始采用碳化硅二極管+硅基 IGBT 的混 合模塊方案,據 Trendforce,陽光電源、華為等廠商均采用此方案;微逆 Boost 升壓電 路會使用碳化硅二極管,昱能科技正在采用泰科天潤的產品。

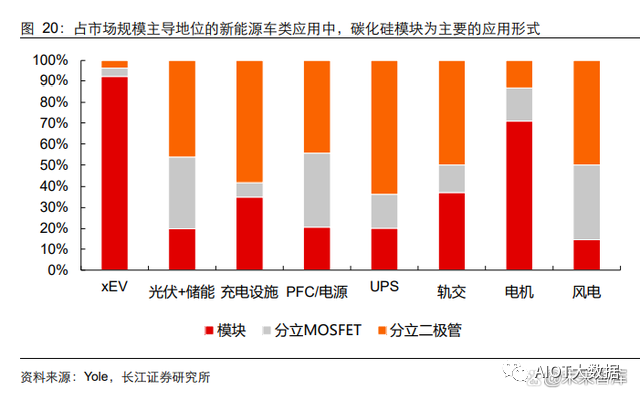

此外,儲能、充電樁、軌道交通、智能電網等也將大規模應用功率器件。整體而言,隨 著器件的小型化與對效率要求提升,采用化合物半導體制成的電力電子器件可覆蓋大功率、高頻與全控型領域,其中碳化硅的出現符合未來能源效率提升的趨勢。以碳化硅制 成的電力電子器件,工作頻率、效率及耐溫的提升使得功率轉換(即整流或者逆變)模 塊中對電容電感等被動元件以及散熱片的要求大大降低,將優化整個工作模塊。未來, 在 PFC 電源、光伏、純電動及混合動力汽車、不間斷電源(UPS)、電機驅動器、風能 發電以及鐵路運輸等領域,碳化硅的應用面會不斷鋪開。

在多種應用的驅動下,全球碳化硅市場規模快速提升,據 Yole,2022 年全球碳化硅市 場規模或將達 15.34 億美元,同比增長 40.72%,預計到 2027 年市場規模可達 62.97 億 美元,2021~2027 年復合增速超 30%。其中,分領域而言,大部分市場規模由新能源 車貢獻;增速方面,風電、新能源車相對較快。

產業鏈環節拆解:襯底先行,晶圓決勝

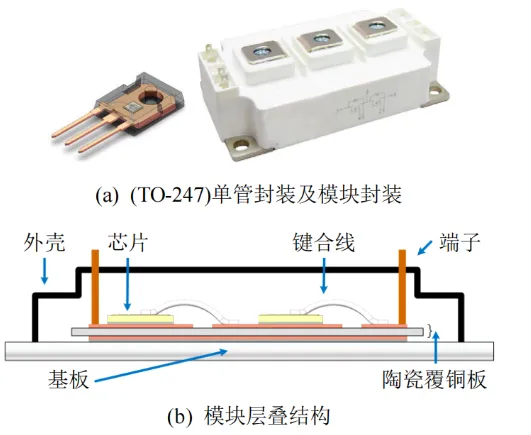

碳化硅器件生產過程跟傳統的硅基器件基本一致,主要分為襯底制備、外延層生長、晶 圓制造以及封裝測試四個環節,其中: 襯底:高純度的碳粉和硅粉 1:1 混合制成碳化硅粉,通過單晶生長成為碳化硅晶 錠,然后對其進行切割、打磨、拋光后得到透明的碳化硅襯底,其厚度一般為 350 μm; 外延:碳化硅襯底的表面特性不足以支撐制造碳化硅器件,需要采用氣相沉積法在 其表面再生長一層厚度為 5-30μm 的碳化硅,成為碳化硅外延; 晶圓制造:通過涂膠、顯影、光刻、減薄、退火、摻雜、刻蝕、氧化等前道工藝實 現碳化硅器件的結構與功能; 封裝:將晶圓進行檢測、減薄并進行封裝,完成裸芯片的電氣連接和外殼保護后得 到分立器件或者功率模塊,并在封裝完成后出廠前對每顆器件進行測試。

若從成本占比角度去看,碳化硅總體價格高昂的主要原因在于: 1、 襯底價格較貴,在總體晶圓成本中占比可達 30%,參考自有襯底的 Wolfspeed 和 部分襯底外采的 STM,襯底價格在 400~600 美元/片; 2、 前段工藝(晶圓制造)良率損失較大; 3、 此外,外延良率損失和效率同樣對碳化硅總體價格帶來了一定影響。因此,產業鏈對于碳化硅降本提質的關鍵主要落于襯底制備的效率和良率(另一個角度 而言擴大規模也是降價的一個方向),以及前段工藝的效率和良率(效率包括平面與溝 槽等器件結構問題)。

碳化硅襯底:效率與產能是降本關鍵

基于上文,我們可以較為直觀地發現制約碳化硅應用落地的主要原因是襯底的總體價格 較高,導致碳化硅器件的價格相比硅基器件往往高出數倍。由于物理的特性,碳化硅材 料擁有很高的硬度,目前僅次于金剛石,因此在生產上勢必要在高溫與高壓的條件下才 能生產,一般而言,需要在 2500℃以上高溫(硅晶僅需在 1500℃)。目前制備碳化硅單 晶的方法有物理氣相傳輸法(PVT)、高溫化學氣相沉積法(HT-CVD)和液相法(LPE)。 物理氣相傳輸法(PVT)是較為的碳化硅晶棒生長方法,其原理是在超過 2500℃高溫下 將碳粉和硅粉升華分解成為硅基原子、硅基 2C 分子和碳化硅 2 分子等氣相物質,在溫 度梯度的驅動下,這些氣相物質將被輸運到溫度較低的碳化硅籽晶上形成 4H 型碳化硅 晶體,通過控制 PVT 的溫場、氣流等工藝參數可以生長特定的 4H-碳化硅晶型。

以PVT法為例,碳化硅晶體制備面臨以下困難: 1、 溫場控制困難、生產速度緩慢:以目前的主流制備方法物理氣相傳輸法(PVT)為 例,碳化硅晶棒需要在 2500℃高溫下進行生產,而硅晶只需1500℃,因此需要特 殊的單晶爐,且在生產中需要精確調控生長溫度,控制難度極大。碳化硅晶棒厚度 每小時生長速度視尺寸大小約為0.2~1mm/小時,而硅晶棒可達每小時 1~10mm/小 時;生產周期方面,碳化硅晶棒約需要7至10天,長度約 2cm,產出效率相比硅 晶棒顯著較慢,較低的生產效率是碳化硅襯底供不應求、價格高昂的核心原因;

2、 良品參數要求高,黑匣子良率難以及時控制:碳化硅晶片的核心參數包括微管密度、 位錯密度、電阻率、翹曲度、表面粗糙度等,在密閉高溫腔體內進行原子有序排列 并完成晶體生長、同時控制參數指標是復雜的系統工程。以多型為例,碳化硅存在 200 多種晶體結構類型,其中六方結構的 4H 型(4H-碳化硅)等少數幾種晶體結構 的單晶型碳化硅才是所需的半導體材料,在晶體生長過程中需要精確控制硅碳比、 生長溫度梯度、晶體生長速率以及氣流氣壓等參數,否則容易產生多晶型夾雜,導致產出的晶體不合格;而在石墨坩堝的黑盒子中無法即時觀察晶體生長狀況,需要 非常精確的熱場控制、材料匹配及經驗累積。

3、 晶體擴徑難度大:氣相傳輸法下,碳化硅晶體生長的擴徑技術難度極大,隨著晶體 尺寸的擴大,其生長難度工藝呈幾何級增長。這導致目前碳化硅晶圓主要是 4 吋與 6 吋,而用于功率器件的硅晶圓以 8 吋為主,這意味著碳化硅單晶片所產芯片數量 較少、碳化硅芯片制造成本較高。

此外,除了碳化硅晶體生長外,后端工藝流程仍面臨較大困難: 切割難度大:碳化硅硬度與金剛石接近,切割、研磨、拋光技術難度大,工藝水平 的提高需要長期的研發積累,也需要上游設備商特殊設備的配套開發。目前碳化硅 切片加工技術主要包括固結、游離磨料切片、激光切割、冷分離和電火花切片,其 中往復式金剛石固結磨料多線切割是最常應用于加工碳化硅單晶的方法,轉彎半 徑受限,切縫較寬,出片率較低,不適用于碳化硅晶體切割。磨料切片的切縫寬度 一般為 180~250μm,亦即不考慮研磨,僅切割損耗便接近襯底成片厚度(350μm) 的 50%~70%,是導致晶錠出片數較低的原因之一。

研磨拋損耗大:碳化硅性質偏硬、脆,斷裂韌性較低,在研磨拋過程中易開裂或留 下損傷,這要求在切割襯底的時候需要預留更多的研磨拋損耗,這進一步降低了晶 錠的出片率,同時也影響了整體的生產良率。目前較為主流的研磨方式為自旋轉 磨削,晶片自旋轉的同時,主軸機構帶動砂輪旋轉,同時砂輪向下進給,進而實現 研磨過程。自旋轉磨削雖可有效提高加工效率,但砂輪易隨加工時間增加而鈍化, 使用壽命短且晶片易產生表面與亞表面損傷。而碳化硅襯底的拋光工藝可分為粗拋和精拋,粗拋為機械拋光,主要用于去除研磨后襯底表面的損傷、進行平坦化處 理,目前較為主流的是使用化學機械拋光。外延工藝效率低:碳化硅的氣相同質外延一般要在 1500℃以上的高溫下進行。由 于有升華的問題,溫度不能太高,一般不能超過 1800℃,因而生長速率較低。液 相外延溫度較低、速率較高,但產量較低。

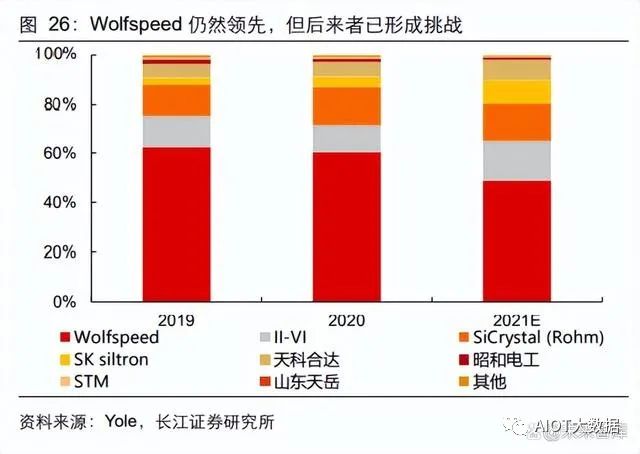

基于以上技術難點,高成本、缺陷密度(良率)、晶圓尺寸和晶圓供給是襯底生產的核心 壁壘,而碳化硅襯底黑匣子的生長環境對企業工藝技術的積累和配套設備的研發能力將 成為企業技術壁壘的重要構成。 由于進入襯底行業需要長期的技術積累和產線適配,而國際碳化硅龍頭企業起步較早, 產業發展已較為成熟,目前碳化硅襯底產業格局呈現美國全球獨大的特點。導電型碳化 硅襯底市場的主要供應商有美國 Wolfspeed、美國 II-VI 等, 據 Yole,預計 2021 年 Wolfspeed 的導電型碳化硅襯底占據整個市場 48.65%的份額,其次為 II-VI、SiCrystal (Rohm),三者合計占據高達 80%的市場份額,我國企業如天科合達、山東天岳分別占 8.70%、0.13%,整體占比仍然較低。

若我們回顧過去數據,實際上過去市場認為牢不 可破的 Wolfspeed 主導的格局已然開始松動,其市場份額在 2020 年仍超 60%,而天 科合達當年僅占 6.27%,隨著全球新能源車需求爆發帶來的供不應求和我國碳化硅產業 鏈的快速成長,Wolfspeed 市場份額快速下降,而 SK siltron、天科合達等后發者的市 場份額也實現了顯著提升。 當前,我國主要碳化硅襯底企業已進入快速追趕階段,雖然工藝、良率、參數控制等方 面相比海外廠商仍有一定差距,但隨著我國新能源市場和碳化硅襯底上下游產業鏈的不 斷成熟,未來我國碳化硅襯底核心企業有望加速實現規模→技術→規模的正循環。

除了產出效率和缺陷控制外,擴徑是碳化硅襯底下一個關鍵技術競爭點。目前導電型碳 化硅襯底以 6 吋為主,8 吋襯底處于逐步商業化的階段,尺寸的擴大對于碳化硅而言降 本意義顯著。8 吋理論產出效率是 6 吋的 1.8~1.9 倍(面積為 1.78 倍),據 Wolfspeed, 32mm2 的裸芯片可切割數量可以從 6 吋的 448 顆提升至 8 吋的 845 顆;分別假設良率 為 80%、60%,有效產出顆數分別為 358、507 顆,若假設單車使用同樣規格的芯片 54 顆(48 顆主逆+6 顆 OBC),則一片晶圓理論可供 6.6、9.4 臺車,效率提升顯著。由于國內相關產業起步較晚,從以往碳化硅襯底量產節點來看,國際上 4 吋碳化硅襯底 量產時間比國內早 10 年左右,而 6 吋拉近了差距,量產時間差大約在 7 年左右。不過 隨著產學研結合的模式鋪開,以及相關產業的投資熱潮,有望帶動國內碳化硅襯底加速 追趕國際領先水平。

Cree(WolfSpeed)早在 2015 年宣布成功研發 8 吋碳化硅襯底;2019 年首批樣 品制備;2022 年 4 月啟用全球首個 8 吋碳化硅晶圓廠,預計年底量產發貨,2024 年達產。 意法半導體(ST)于 2021 年 6 月瑞典北雪平工廠成功制造出世界首批量產 8 吋 碳化硅晶圓片。將投資數億歐元,在意大利的卡塔尼亞建立新基地,生產 Norstel 研發的 8 吋碳化硅襯底,目標是到 2024 年實現 40%碳化硅襯底的自主供應。8 吋 碳化硅量產加速,節點提前至 2023 年。II-VI 半導體于 2015 年 7 月展示了 8 吋導電型碳化硅襯底,2019 年推出 8 吋半絕 緣碳化硅襯底,2021 年 4 月,II-VI 表示,未來 5 年內,將碳化硅襯底的生產能力 提高 5 至 10 倍,8 吋碳化硅量產時間預計為 2024 年。羅姆作為最早一批展示 8 吋碳化硅襯底的廠商之一,將原定于 2025 年量產節點, 提前至 2023 年。

國內企業進度:爍科晶體于 2022 年 3 月成功研制 8 吋碳化硅晶體,中科院物理所 2022 年 4 月成功研制出了單一 4H 晶型的 8 吋碳化硅晶體,其晶體 直徑達 210mm,晶坯厚度接近 19.6mm。此外,還加工出了厚度約 2mm 的 8 吋 碳化硅晶片。晶盛機電 2022 年 8 月成功研發出 8 吋導電型碳化硅晶體,此次研發成功的 8 吋 碳化硅晶體,厚度 25mm,直徑 214mm。天岳先進于 2022 年 9 月宣布 8 吋碳化硅襯底研發成功,全流程技術自主可控。南砂晶圓聯合山東大學晶體材料國家重點實驗室于 2022 年 9 月攻關完成了 8 吋 4H-碳化硅晶型襯底的制備。同光半導體 2022 年 10 月成功研發 8 吋碳化硅襯底,預計 2023 年小規模量產。天科合達于 2022 年 11 月發布了 8 吋導電型 4H 晶型碳化硅,微管密度<0.1/cm2, 位錯密度 EPD<4000/cm2 ,TSD 能達到 100/cm2 以下。

在市場需求快速爆發的背景下,國內企業一方面加快對技術差距的追趕,另一方面也在 積極投入大量資源進行產線的建設來滿足市場需求和提供技術迭代的產業土壤,如天科 合達、山東天岳等頭部廠商持續加大投入進行擴產。據 Trendforce,2022 年我國碳化 硅襯底(N 型+HP 硅基,折合 6 吋)年產能可達 43.2 萬片/年,到 2026 年有望提升至 265 萬片/年,CAGR 達 57%。

碳化硅晶圓:技術、客戶與產能構筑的長效壁壘

襯底以外,晶圓工藝難度高、良率低是碳化硅器件價格高昂的另一個重要原因。相對于 硅器件,碳化硅芯片制造在工藝上有著更加嚴苛的要求。首先需要通過高能注入并采用 高溫退火工藝來解決晶格擴散的難題;其次是要通過高溫氧化工藝提高氧化速率,抑制 碳生物量;而碳化硅透明、硬、脆的特質,也大大增加了設備傳送、取片、千刻、挖槽、 甩干、減薄等環節的工藝難度,從而導致碳化硅芯片長期處于生產效率低、碎片率高、 難以量產的局面。除了技術門檻外,若需要把一條 150mm 的硅制造生產線轉化為碳化 硅生產線,費用大約為 2000 萬美元,資金投入也是碳化硅晶圓建設的難點之一。

目前,除了接近碳化硅晶圓制造中的工藝問題外,設計和工藝高度耦合的器件結構—— 平面與溝槽,也同樣是產業內重點關注的方向。由于平面柵碳化硅 MOSFET 結構的溝 道形成于晶面上溝道遷移率較低,同時結構還存在 FET 區域,導致器件的導通電阻很 難得到進一步降低,為此,業界開發了溝槽型碳化硅 MOSFET 結構(TMOSFET)。溝槽 MOSFET 是通過在溝槽側壁形成溝道,這樣不僅可以提高溝道遷移率,還能消除 JFET 區域,實現降低器件導通電阻的目的。

然而,溝槽柵工藝不僅對工藝實現要求非常高,在可靠性方面也存在一定的風險。首先, 由于溝槽刻蝕后表面粗精度和角度的限制使得溝槽柵的柵氧質量存在風險;其次,由于 碳化硅的各向異性,溝槽側壁的氧化層厚度和溝槽底部的氧化層厚虛不同,因此必須采 用特珠的結構和工藝來避免溝槽底部特別是拐角部分的擊穿,這也增加了溝槽柵氧可靠 性的不確定性;最后,溝槽 MOSFET 的結構使得溝槽柵氧的電場強度要高于平面型。 目前,業界正在努力解決溝槽型碳化硅 MOSFET 刻蝕之后側溝道的表面問題,需要通 過更好的設備和優化深溝槽刻蝕工藝,以有效降低表面粗穩度,消除刻蝕形貌中的微溝槽效應。由于碳化硅襯底通常非常堅硬,想要獲得均勻、光滑的蝕刻表面,對工藝難度和 控制的要求非常高。

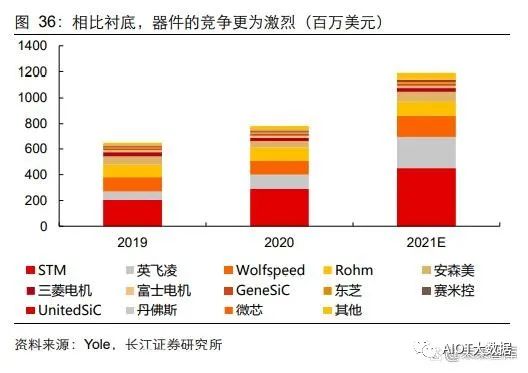

類似襯底,一方面是高企的技術壁壘、客戶壁壘和專利壁壘,一方面是快速爆發的碳化 硅市場需求,碳化硅器件市場規模在快速擴大的同時競爭也非常激烈。據 Yole,2019 年 全球碳化硅器件主要供應商的收入合計規模為 6.53 億美元,預計至 2021 年可達 11.91 億美元。其中特斯拉的核心供應商 STM 穩守龍一地位,整體市場份額達 37.8%。在 2022 年四季度業績說明會上,STM 表示 2022 年公司已實現 7 億美元的碳化硅收入,并提到 目前公司有 115 個碳化硅項目,分布在 80 個客戶,其中汽車客戶占比約為 60%,預計 2023 年收入達到 10 億美元量級,2019~2023E 復合增速高達 48.61%。除了 STM 以 外,英飛凌的進展同樣迅猛,市場份額自 2019年的9.95%快速提升至2021E的20.81%, 已超越 Wolfspeed 和 Rohm 成為全球第二大碳化硅器件供應商。

相比襯底,碳化硅器件部分目前國內暫時未能進入全球核心廠商名錄,但國內企業已陸 續完成了核心產品的研發,部分已完成了車規認證乃至已在 OBC 上實現了上車,未來隨著我國碳化硅器件廠商技術的不斷迭代和產能的持續擴張,我們認為有望能看到具備 核心技術、優質客戶支持、充足資金的頭部企業實現從無到有的快速擴張。

設備與材料:不可忽視的技術與資本開支盛宴

在設備環節,碳化硅晶圓和器件的制備基本工藝流程同硅基半導體基本一致,大部分工 藝段設備可以與硅基半導體工藝兼容,但由于碳化硅熔點較高、硬度較大、熱導率較高、 鍵能較強的特殊性質,使得部分工藝段需要使用專用設備、部分需要在硅設備基礎上加 以改進。碳化硅器件制備過程中相對特殊的設備或要求: 需使用分步投影***、專用的碳化硅外延爐、高溫離子注入機、高溫退火和高溫 氧化設備; 干法刻蝕設備需更高的刻蝕功率; 器件封裝過程中的減薄機需針對碳化硅材料脆硬特性改進; 劃片機需針對碳化硅導熱性好的特點使用激光隱形劃切方法。 目前,國內具備部分碳化硅設備研發制造能力的企業主要為中電科、北方華創、中微公 司、大族激光、拓荊科技、宇晶股份、快克股份、智立方等。

在模塊封裝環節,作為各種芯片(IGBT 芯片、Diode 芯片、電阻、碳化硅芯片等)的承載 體,基板通過表面覆銅層完成芯片部分連接極或者連接面的連接的同時與散熱基板相連, 最終把整個模塊的熱量散發出去,因此對于模塊的散熱結構來說基板的選擇尤為重要, 目前主流的功率半導體模塊封裝主要是用 DBC(直接鍵合銅)陶瓷基板。隨著車用等市 場的爆發,碳化硅功率模塊的應用逐漸成熟,AMB 逐漸成為電力電子模塊封裝的新趨 勢。AMB 是在 DBC 技術的基礎上發展而來的,相比于傳統的 DBC 基板,采用 AMB 工藝制備的陶瓷基板,不僅具有更高的熱導率、更好的銅層結合力,而且還有熱阻更小、 可靠性更高等優勢。目前,由于該方法成本較高、合適的焊料較少、焊料對于焊接的可 靠性影響較大,只有日本幾家公司掌握了高可靠活性金屬焊接技術,AMB 高可靠技術 目前仍主要掌握在日本廠商手中,國內具備一定 AMB 研發生產能力的企業主要為上海 申和熱磁、博敏電子。

投資分析

在高電壓、大功率的電力系統升級的大背景下,碳化硅器件逐步替代部分硅基功率器件 是較為明確的趨勢,關鍵痛點在于供應穩定性和價格,這需要整個產業鏈從襯底、外延、 器件到模塊封裝各個環節實現良率提升、產能擴大、產線穩定等的優化和改進。

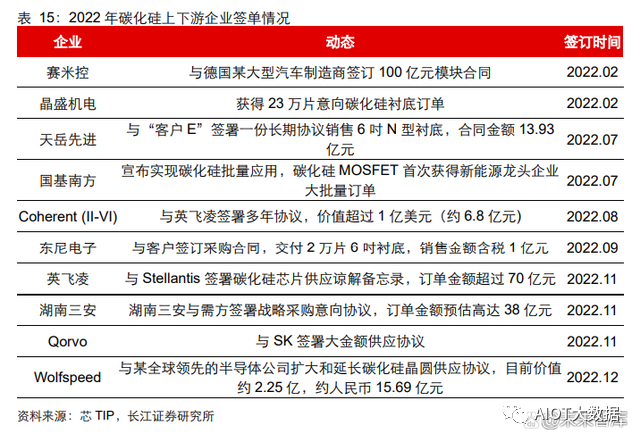

從當前 產業狀況而言,需求遠大于產業鏈供給能力,對于上下游的合作需求更為迫切,從海內 外核心玩家的布局情況和訂單情況來看,具備: 穩定襯底供應來源,無論是戰略合作還是內生外延; 較強器件設計與制造能力,能夠配合客戶進行定制并完成相關認證; 較強資金能力,能夠穩定快速擴產滿足需求; 以上三個條件的企業更容易獲得客戶的信任和青睞,因此襯底→模塊的全產業鏈整合、 襯底+外延+IDM、外延+IDM 等模式的企業更為值得關注,同時由于襯底目前仍處于高 度供不應求的狀態,因此純襯底企業、襯底+外延企業也值得重視。

審核編輯 :李倩

-

大功率

+關注

關注

4文章

551瀏覽量

33960 -

整流橋

+關注

關注

10文章

417瀏覽量

29746 -

碳化硅

+關注

關注

25文章

3067瀏覽量

50512

原文標題:碳化硅行業研究:把握能源升級+技術迭代的成長機遇

文章出處:【微信號:AIOT大數據,微信公眾號:AIOT大數據】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

下一代功率器件關鍵技術:碳化硅

下一代功率器件關鍵技術:碳化硅

評論