工業網絡通信新概念及FLEX產品介紹

為了滿足各種要求,設備中的可編程邏輯控制器 (PLC) 和電機/驅動器已通過多種方式連接,例如脈沖序列、數字 I/O 和現場總線網絡。

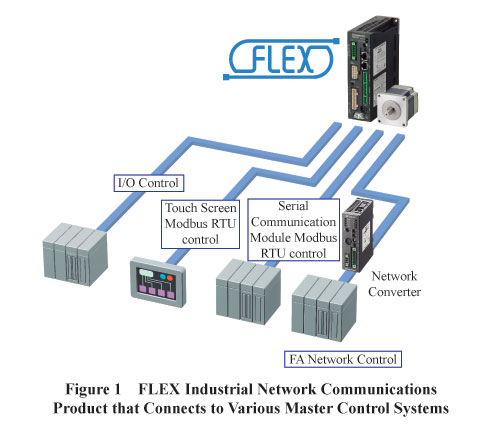

我們開發了可以連接到多個工業網絡的產品。它們可以連接到 I/O 設備和 Modbus RTU 網絡。它們還可以通過網絡轉換器(我們的網關產品)連接到其他現場總線網絡。這些產品可以靈活地連接到一個主機 PLC,它允許客戶根據他們的需要選擇一個系統。我們稱這個概念為 FLEX。由于部分FLEX產品具有定位功能,因此可以省去上位PLC的定位單元,從而降低設備成本。FLEX 產品允許客戶通過利用工業網絡的每個優點來降低開發設備的成本和時間。

我們以“降低成本”和“縮短設備啟動時間”為關鍵詞介紹每個控制系統和FLEX產品的優點。

一、簡介

關于生產設備存在各種要求和需求,例如降低成本、縮短新設備的啟動時間、提高生產率、節能和可追溯性。在過去的幾年中,人們強烈需要降低成本。然而,僅僅為了降低設備成本而削弱設備性能絕不是一個好主意,因為這會危及我們的競爭力。為了與低成本設備制造商競爭,關注在保持設備性能的同時降低成本的“性價比”變得很重要,而不是僅僅關注“降低成本”方面。此外,必須盡早將機器推向市場,以便在競爭對手中占上風。近年來,這種要求變得更加嚴格。

2.什么是FLEX

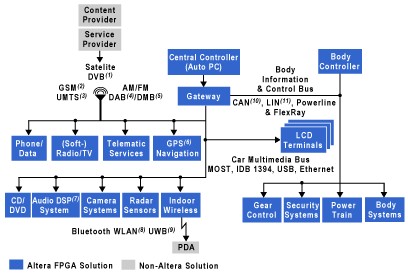

FLEX是工業網絡通訊產品配套的總稱;(1) I/O 控制,(2) Modbus RTU 控制(注 1)和 (3) 通過網絡轉換器進行的工廠自動化 (FA) 網絡控制。Oriental Motor提供FLEX作為一個系統,可以根據用戶的需要自由選擇,并靈活地與各種上位控制器連接。FLEX 工業網絡通信產品兼容這三種控制方法(參見圖 1)。

(1) I/O 控制- 由于 I/O 控制使電機僅通過 ON/OFF 信號即可輕松移動,從而導致“縮短設備啟動時間”。此外,主控系統使用簡單的輸入/輸出設備,因此可以以“最低成本”構建。

(2) Modbus RTU 控制- Modbus RTU 控制是串行通訊控制的一種(參考4.2 節)。串行通信抗噪能力強,通信線路最長可延長 50m(164.04 英尺)(注 2),從而實現“成本降低”。兼容串口通信的主控系統有很多,可以像I/O控制一樣不受廠商的約束,自由選擇。此外,由于大多數觸摸屏都標配了 Modbus 通信,因此很容易通過觸摸屏進行操作。

自由選擇制造商的能力(擴大設備設計的可能性)和能夠通過觸摸屏操作很容易導致“縮短新設備推出時間”。

(注1) Modbus是Modbus-IDA的注冊商標。

(注 2) 最大延伸長度 50m (164.04ft.) 是 Oriental Motor 兼容 Modbus 的產品規格。

(3) 通過網絡轉換器進行工廠自動化(FA) 網絡控制- 通過網絡轉換器進行工廠自動化(FA) 網絡控制的產品可與CC-Link、MECHATROLINK- II / III 或Ether CAT 連接。由于 FA 網絡需要更少的布線,隨著電機數量的增加,“成本降低”變得更加明顯。FA 網絡通過專用通信 IC 自動發送和接收數據。因此,電機可以在 I/O 控制的意義上運行。這也導致“推出新設備的時間縮短”。

相應地,FLEX產品因兼容工業網絡通信而連接到各種主控系統,從而充分發揮各產品的優勢。步進電機和具有定位控制功能的中空旋轉執行器以及具有速度控制功能的無刷電機是 FLEX 產品線的一部分(參見圖 2)。通過使用 FLEX 產品,可以使用相同的控制(連接)方法連接具有不同操作目的的電機。

3. 內置控制器(存儲數據)類型

3.1。什么是內置控制器(存儲數據)類型?

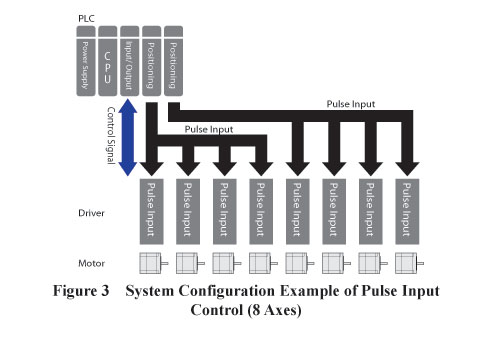

除了電機和驅動器(放大器)之外,以伺服電機和步進電機為代表的定位控制電機還需要脈沖發生器,也稱為定位模塊或 PLC 控制器(參見圖 3)。

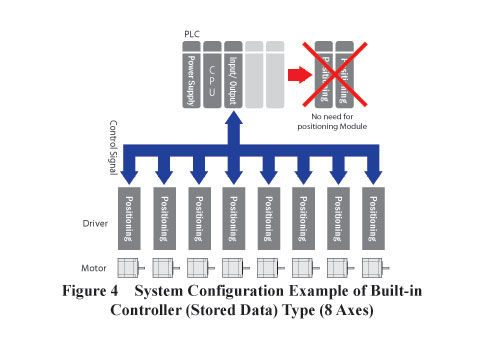

對于Oriental Motor的FLEX Industrial Network Connections產品線,特別是定位控制步進電機,驅動器配備了脈沖發生器,因此脈沖發生器(PLC的定位模塊)可以從主控系統中去除。這導致設備的“總體成本降低”(參見圖 4)。

另外,驅動器內置的脈沖發生器不僅僅是脈沖發生器,還具有可用于定位控制的各種功能。各種定位功能在下一章介紹。

3.2. 內置控制器的各種功能(存儲數據)類型

3.2.1。可設定停機時間的操作功能

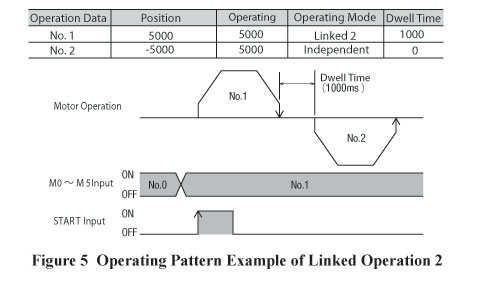

有一種稱為“連動操作 2”的功能,適用于簡單的來回操作,可以預設移動量和速度。它通過單個 ON 開關簡化了啟動信號(參見圖 5)。

“聯動運行 2”功能允許通過驅動程序設置運行之間的停止時間(停留時間)。因此,可以用單個啟動信號進行簡單的來回操作。這適用于例如在工作完成時自動將負載帶回原始位置的應用。使用此功能,可以消除 PLC 編程創建負荷(設計工時)。

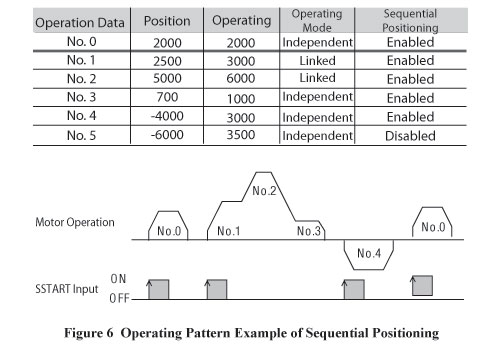

3.2.2. 依次執行定位運行的運行功能

對于需要定期進給(間距進給)的輸送機和儲料器運輸等應用,稱為“順序定位操作”的功能很方便。“順序定位運行”是每次啟動信號ON時依次執行運行數據編號的功能。

通過預先設定移動量、速度、動作功能等的值,反復啟動信號的ON/OFF(輸入輸出信號的ON/OFF),可以執行各種動作模式。此外,原點復位運行、連續運行(運行數據切換時的變速運行)等PLC定位模塊的大部分功能都內置于驅動器中。

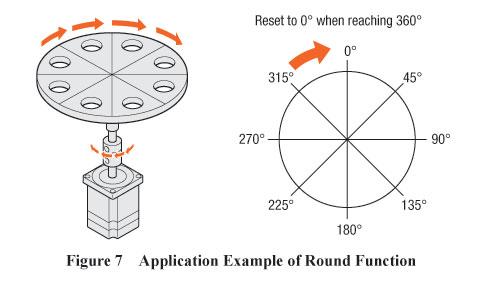

3.2.3. 同向無限操作功能

當電機在旋轉機構中連續沿同一方向運轉,到達指令位置的最大值時,該值變為最小值。當命令位置像這樣循環時,就很難控制電機位置。這個問題可以通過在一圈或多圈內的任何給定點自動將電機位置信息重置為零來解決。東方馬達將此功能稱為“圓形功能”。這可用于索引表和轉盤等應用(參見圖 7)。

此外,通過將循環功能和保留和存儲電機位置信息的絕對系統與電池備份系統相結合,可以構建具有不返回原點操作的“無限多次旋轉操作系統”。該圓形功能安裝在AR系列FLEX內置控制器型和中空旋轉執行器DG II系列FLEX內置控制器型上(參見圖8)。

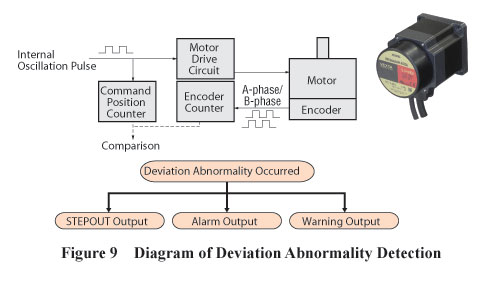

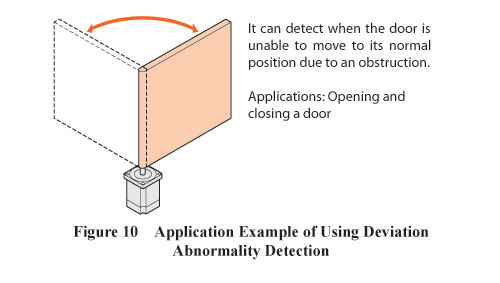

3.2.4. 偏差異常檢測功能(編碼器型電機)

偏差異常檢測功能適用于0.72°/0.36°步進電機和驅動器套件CRK系列FLEX內置控制器類型。通過使用編碼器型電機,更容易檢測電機的位置錯誤等異常情況(參見圖 9 和 10)。

因為它只需要一個編碼器連接到一個驅動器上,所以不需要在上位PLC上增加計數器模塊等設備。因此,它不僅能以低成本檢測出偏差異常,而且省去了上位PLC計算偏差異常的編程勞動,從而縮短了設備啟動時間。

內置控制器(存儲數據)類型配備了PLC的定位模塊功能,以及上述功能。相應地,它不需要PLC的定位模塊,使用戶更容易控制目標性能。

4、FLEX的各種控制方式

4.1.輸入輸出控制

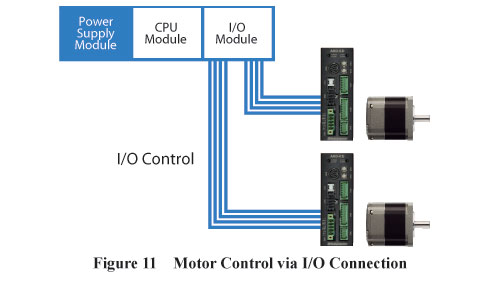

I/O 控制使用驅動器正面的 I/O 信號端子監控電機(參見圖 11)。

因為 I/O 控制直接打開和關閉 I/O 信號,所以它在工業網絡通信方法中具有最小的延遲。對于節拍時間緊的設備,這種I/O控制或脈沖輸入控制都適用。

此外,通過繼電器控制的 I/O 信號的簡單 ON/OFF 即可輕松控制電機,因此 PLC 編程可以輕松完成,有助于縮短設備啟動時間。對于簡單的設備,可以通過外部開關操作電機,無需上位 PLC,從而降低成本。

另一方面,I/O控制的缺點是需要多根線,并且不能隨意改寫操作數據(移動量和速度)。因此,I/O 控制僅限于按負載預先確定操作模式的應用程序。這些缺點可以通過網絡轉換器通過 Modbus RTU 控制和工廠自動化 (FA) 網絡控制來解決。

4.2. Modbus RTU 控制

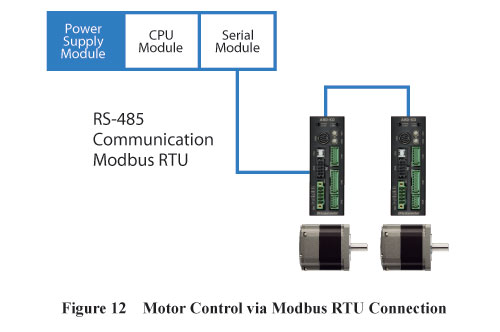

Modbus 是主要與 PLC 一起使用的串行通信協議(通信程序),由 Modicon Inc. (AEG Schneider Automation International SAS) 開發。其協議規范已在全球發布。它已被用于許多工業領域,例如條形碼閱讀器、RFID(IC 標簽等)、位移傳感器、稱重傳感器、熱調節器和視覺傳感器(相機)。許多設備,例如逆變器,現在都與 Modbus 兼容。為了通過主機 PLC 使用 Modbus 控制,需要一個串行通信模塊(參見圖 12)。

對于觸摸屏,大多數廠商都標配了Modbus通訊協議,因此只要設置好Modbus RTU的串口通訊方式,就可以輕松通訊。如上所述,Modbus 有多種連接設備。由于Oriental Motor的產品能夠將多達31個軸連接到一個Modbus主控制器,因此可以降低成本,因為不需要PLC的定位模塊。Modbus控制的能力在于,除了可以啟動和停止電機外,還可以自由改寫運行量和速度等運行數據,這是I/O控制無法做到的。運行電流等參數也可以更改。此外,它還能夠獲取各種信息,例如報警代碼、

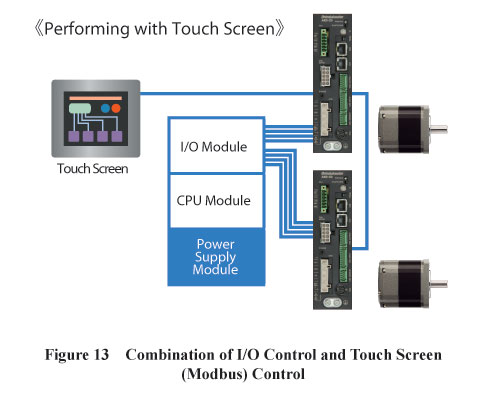

這些優點不僅適用于 Modbus 控制,還適用于通過網絡轉換器進行的工廠自動化 (FA) 網絡控制,這將在下一節中進行討論。以下是結合 I/O 控制和 Modbus 控制的應用示例(參見圖 13)。一般情況下,I/O控制驅動電機,需要變更移動量和速度時(機型變更等)使用觸摸屏。

這種配置以“最低成本”實現,減少了PLC編程的設計工時。此外,I/O 控制的啟動時間約為 10ms,因此可以縮短節拍時間。

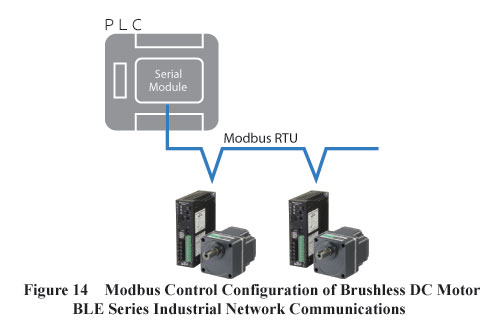

對于變頻器的控制,過去以模擬電壓或模擬量的速度指令為主流方式,但近來以Modbus通訊方式的數字控制方式逐漸普及(見圖14)。

與模擬控制相反,通過Modbus通信進行數字控制的優點是數字控制抗噪聲能力強,可以延長配線長度。Oriental Motor的無刷BLE系列調速電機兼容Modbus RTU控制。

4.3. 工廠自動化 (FA) 網絡控制(通過網絡轉換器)

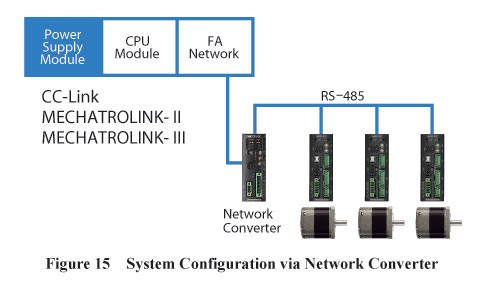

工廠自動化 (FA) 網絡控制有幾種領先的協議,例如 DeviceNet、CC-Link、MECHATROLINK、SSCNET、Modbus 和 CANopen。最近,其他網絡控制,例如基于以太網的 EtherCAT、EtherNet/IP、PROFINET 和 CC-Link/IE,開始流行起來。網絡轉換器是一種協議轉換設備,將FA網絡的協議轉換為Modbus(RT)/ RS-485協議,以便在各種FA網絡下控制FLEX工業網絡通信產品(參見圖15)。

在網絡轉換器方面,東方馬達提供多種兼容Ether-CAT、CC-Link、MECHATROLINK-II、MECHATROLINK-III的轉換器產品,以滿足網絡需求。

換句話說,無需修改位于網絡轉換器下方的驅動器和電機等產品的機構設計或圖表,這使其能夠與各種FA工業網絡通信兼容,從而減少了設計工時。通過使用網絡轉換器,可以輕松實現與每個網絡兼容的設備變化。

由于網絡轉換器與多種網絡兼容,因此需要的布線更少,而 I/O 控制則需要對多個 I/O 信號進行布線。不僅布線變得更簡單,而且布線工作和錯誤也減少了。在效能和成本方面,隨著電機數量的增加,其優勢效應越來越大。

網絡轉換器通過FA網絡實現電機的啟停,設置參數和運行數據,如移動量和速度,監控電機的定位信息,獲取報警代碼。從主機 PLC 的角度來看,電機和驅動器似乎直接連接到 FA 網絡,因此無需識別位于網絡轉換器下方的 RS-485 通信控制。此外,電機的啟動和停止控制與 I/O 控制一樣,因此 PLC 編程可以保持非常簡單。

5.網絡轉換器

從主機 PLC 的 FA 網絡(主站)的角度來看,只有一個網絡轉換器。由于網絡轉換器下可連接10臺以上的驅動器,因此可連接電機的最大數量超過了FA網絡規格。因此,無需再增加主機主機,從而節省成本。網絡轉換器是讓設備“降低整體成本”的產品。

5.1. 網絡轉換器的結構

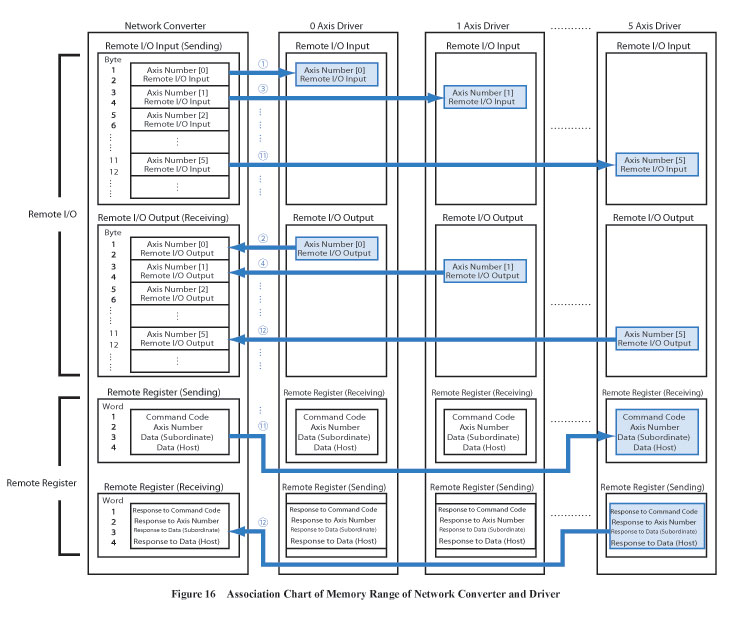

為了讓一個網絡轉換器控制多個電機,網絡轉換器確保內存范圍(參見圖 16)。

內存范圍主要由兩組組成;一個是用于電機控制的“遠程I/O”,另一個是讀寫運行數據(行程量和速度)和參數的“遠程寄存器”。遠程 I/O 在網絡轉換器下具有驅動程序的所有 I/O 信息。其目的是通過使用遠程 I/O 同時控制多個電機來降低整體系統成本,而無需增加主控設備的數量。

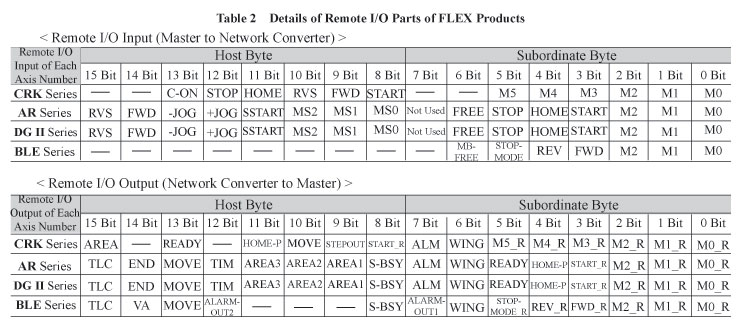

如表 2 所示,遠程 I/O 在電機的啟動和停止中起著核心作用,這個概念是從具有簡單的 I/O 開/關信號的網絡繼承而來的,可以輕松地控制電機。網絡轉換器執行 RS-485 通信,同時從最小的軸號開始向驅動器分配信號,并按每個驅動器的固定間隔按升序(這稱為輪詢)。按照編號(1)到(12)對應的順序進行通信(如圖16所示)。

因為輪詢是在所有驅動器上完成的,所以涉及電機控制的遠程 I/O 始終具有最新信息。另一方面,讀取和寫入數據的遠程寄存器采用了只訪問指定軸號的方法。圖16是遠程寄存器只訪問5軸驅動器的例子(參考圖16中的(11)和(12))。

5.2. 網絡轉換器的通信延時

由于網絡轉換器以每個驅動器的恒定頻率(1ms 周期)與驅動器進行通信,因此連接的驅動器數量越多,RS-485 通信時間延遲就越長。

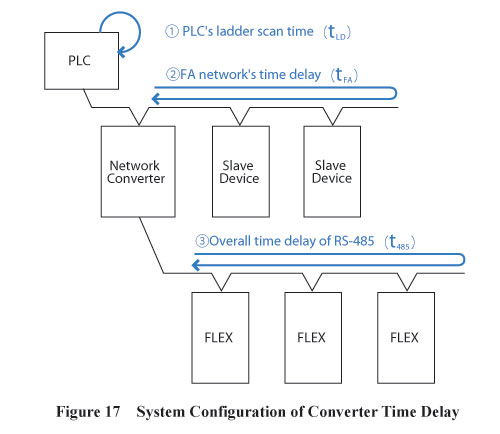

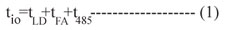

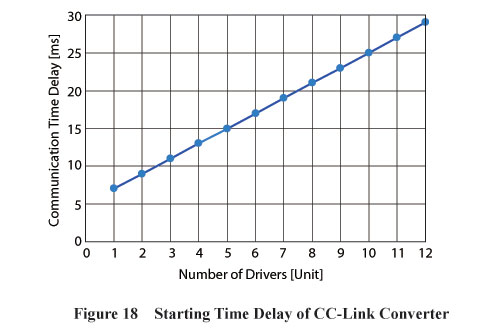

如圖 17 所示,通信延遲主要分為三個因素;(1) PLC 的梯形掃描時間 (tLD), (2) FA 網絡的時間延遲 (tFA),以及 (3) RS-485 的總時間延遲 (t485)。

整個系統的時間延遲 (tio) 可通過以下公式獲得。整個系統的延遲表示通過遠程 I/O 的啟動時間延遲。例如,它是從上位主機發出的 START 信號打開到電機開始移動的時間延遲。

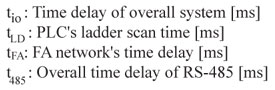

關于 (3) RS-485 的總時間延遲,它會隨著連接的驅動器數量的增加而變大,因為每個驅動器的輪詢周期約為 1 毫秒。另外,因為(2)和(3)都是異步通信,所以(3)的RS-485通信周期最多需要2個周期。因此,③RS-485的總延時由式(2)得到。

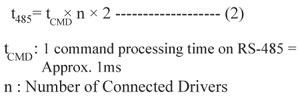

因此,整個系統的時間延遲由等式(1)和(2)獲得,即(3)。

使用公式(3),以下示例說明使用 CC-Link 轉換器的情況:假設只有一個網絡轉換器連接到 CC-Link 通信線路,并且 (2) FA 網絡的時間延遲(CC-Link 通信的時間延遲)約為 4ms 往返,而 tLD(PLC 的梯形圖掃描時間)為 1ms。圖 18 顯示了公式(3)的計算結果。

根據圖 18,當連接的 12 臺 PLC 的啟動信號同時打開時,大約 30 毫秒后電機開始移動。需要注意的是,從上位PLC發送到變頻器接收的啟動信號是通過RS-485通訊分配的。因此,12 臺電機按照軸號從低到高的順序開始運行,延遲最少為 1ms(最多可以延遲 2 個周期)。

由于所有軸都有遠程I/O,啟動電機時的電機控制可由公式(3)得到。

但是,由于移動量變更等的數據傳送用的遠程寄存器1個單位,所以為了改寫多個驅動器的移動量,需要傳送連接的多個驅動器的數據。

以下概念解釋了數據傳輸時發生的數據傳輸時間延遲:

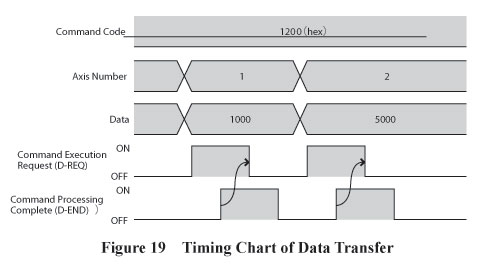

對于移動量變更等數據傳送,在遠程寄存器中設置命令代碼、軸編號和數據后,命令執行請求 (D-REQ) 變為 ON 以開始執行。

數據傳輸按單位更改,因此在更改下一個單位的數據之前必須關閉命令執行請求 (D-REQ)。通過 PLC 編程關閉命令執行請求 (D-REQ),同時確保打開命令處理完成 (D-END)(參見圖 19)。

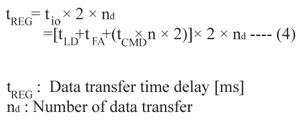

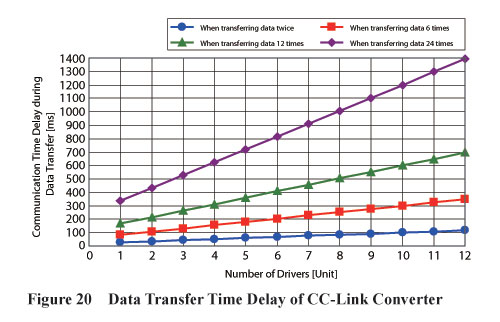

因此,為了傳輸單個數據,需要打開和關閉命令執行請求(D-REQ)。相應地,數據傳輸時間延遲可以通過公式(4)獲得。

根據圖 20,如果每個驅動器連接 6 個單元,例如,重寫行駛量和速度時數據傳輸時間延遲約為 400ms(數據傳輸總數為 12 次)。

6.總結

FLEX工業網絡通信的使用有助于整體設備的“成本降低”和“設備啟動時間的縮短”。此外,FLEX兼容常用的控制方法,因此可以根據用戶的需要自由選擇合適的控制方法。換句話說,它可以靈活地連接設備而不受主機系統的束縛,從而增加了設備設計的選擇范圍。在FLEX產品線中,步進電機、線性執行器、空心旋轉執行器和無刷直流電機可供選擇,這些電機可以在相同的連接條件下“連接”。為了進一步兼容多樣化的FA網絡,東方馬達將繼續擴大網絡轉換器產品線以及FLEX產品線

審核編輯:湯梓紅

-

轉換器

+關注

關注

27文章

8982瀏覽量

151039 -

工業網絡

+關注

關注

0文章

100瀏覽量

16650 -

網絡通信

+關注

關注

4文章

824瀏覽量

30784 -

FLEX

+關注

關注

0文章

47瀏覽量

15552

發布評論請先 登錄

工業網絡通信新概念及FLEX產品介紹

工業網絡通信新概念及FLEX產品介紹

評論