離子注入技術的優點

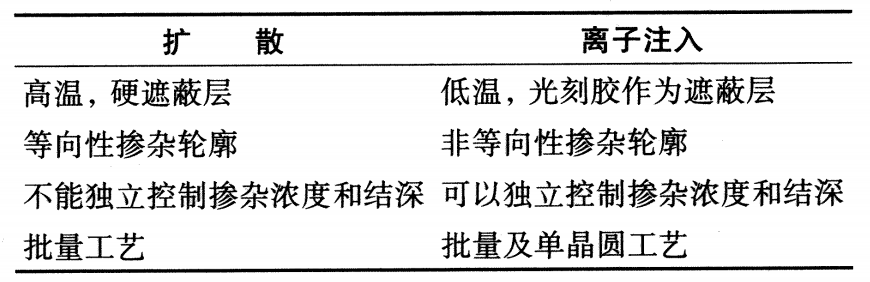

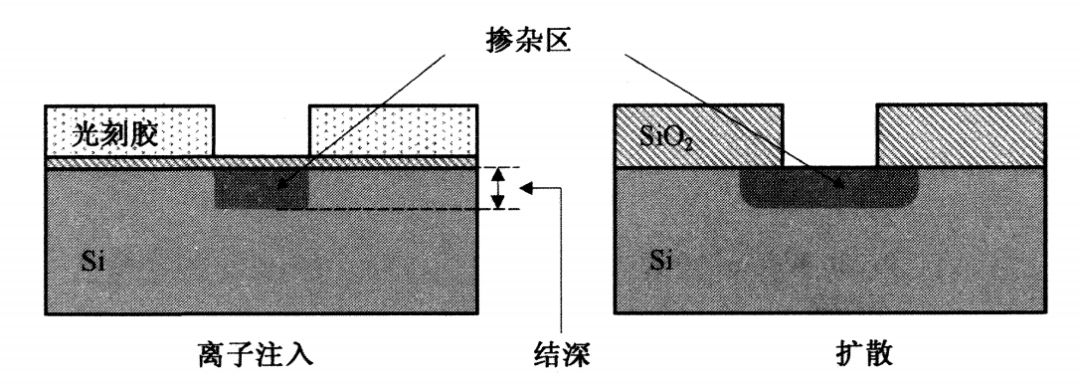

離子注入過程提供了比擴散過程更好的摻雜工藝控制(見下表)。例如,摻雜物濃度和結深在擴散過程中無法獨立控制,因為濃度和結深都與擴散的溫度和時間有關。離子注入可以獨立控制摻雜濃度和結深,摻雜物濃度可以通過離子束電流和注入的時間組合控制,結深通過離子的能量控制。離子注入過程可以在很廣的摻雜物濃度范圍內(10的11次方?10的17次方原子/平方厘米)進行。擴散是一個高溫過程,需要用二氧化硅作為遮蔽層。擴散過程之前,必須先生長一層厚的氧化層作為擴散遮蔽層,然后再通過圖形化及刻蝕定義岀需要擴散的區域。離子注入是一個室溫過程,厚的光刻膠層就可以阻擋高能量摻雜物離子。離子注入可以使用光刻膠作為圖形化遮蔽層,而不需要生長及刻蝕二氧化硅形成如擴散摻雜所需的硬遮蔽層。當然,離子注入機的晶圓夾具必須具有一個冷卻系統帶走由帶電離子產生的熱量,避免高溫下光刻膠產生網狀結構。

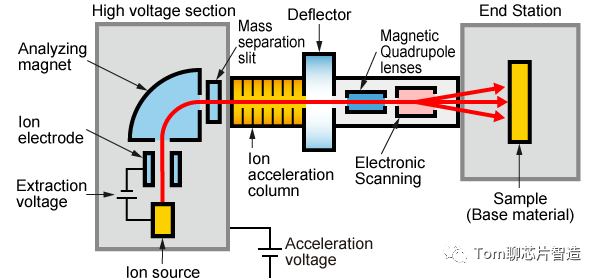

注入機的質譜儀將準確選擇注入過程所需的離子種類,并產生很純的離子束,所以離子注入具有很低的污染。離子注入過程一般在高真空狀態下進行,真空是一個干凈環境,是非等向性的集成電路過程。摻雜物離子主要以垂直方向注入硅襯底中,而且摻雜區域非常接近光刻膠遮蔽層所定義的區域。相對而言,擴散是一個等向性的工藝過程,摻雜物可以通常橫向擴散達到二氧化硅的硬遮蔽層下方。對于小的圖形尺寸,使用擴散過程形成摻雜物界面很困難。下圖比較了擴散和離子注入摻雜過程的差異,下表概述了摻雜過程中離子注入優于擴散工藝的方面。

離子注入技術的應用

離子注入主要應用于半導體材料摻雜。硅晶圓需要通過摻雜改變指定區域的導電率,例如互補型金屬-氧化物-半導體(CMOS)集成電路的阱區和源極/漏極。對于雙載流子集成電路,摻雜界面用于形成深埋層、發射極、集電極和基極。

其他離子注入技術的應用是預先非晶態注入和深埋層注入。使用硅或錯的預先非晶態注入可以在襯底的表面形成一層非晶態。在后續的摻雜物離子注入過程中,非晶態層可以使結深和分布輪廓容易控制。錯是一種比較重的原子,損傷效應比較小,所以在應用中比較常用。深埋層注入可以將大量的氧離子注入到硅襯底中形成電子元器件應用的絕緣體上硅(SOI)。氧離子被注入到硅晶圓后,接著通過退火在薄的單晶硅層下形成二氧化硅深埋層。使用這種襯底所制造的集成電路芯片與傳統的晶體管相比,具有較高的抗干擾性、抗輻照性和系統的高可靠性,因為這種襯底材料能完全隔離相鄰晶體管。

審核編輯:湯梓紅

-

半導體

+關注

關注

335文章

28702瀏覽量

234155 -

工藝

+關注

關注

4文章

678瀏覽量

29304 -

硅晶圓

+關注

關注

4文章

275瀏覽量

21224 -

離子注入技術

+關注

關注

0文章

12瀏覽量

8609 -

刻蝕

+關注

關注

2文章

203瀏覽量

13349

原文標題:半導體行業(一百七十三)之離子注入工藝(三)

文章出處:【微信號:FindRF,微信公眾號:FindRF】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

鉺離子注入碳化硅后的射程分布和射程離散

離子注入技術有什么特點?

離子注入工藝 (課程設計資料)

離子注入仿真用什么模型

離子注入工藝中的重要參數和監控手段

離子注入技術的優點和應用

離子注入技術的優點和應用

評論