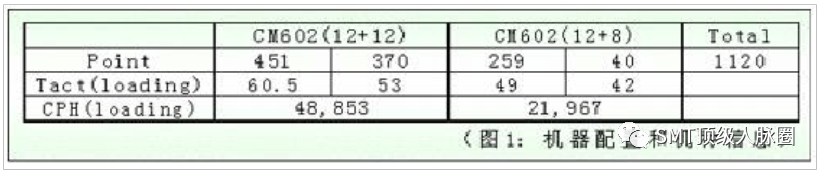

貼片機(jī)的實(shí)裝動(dòng)作都是通過(guò)我們編寫(xiě)的程序?qū)崿F(xiàn)的,而貼片程序編制的好壞,將直接影響生產(chǎn)線(即設(shè)備)能力的發(fā)揮。那么作為編程人員,為了使貼片程序能最大限度的發(fā)揮出設(shè)備的貼裝性能,需要掌握哪些技巧呢? 本篇我們就以接受過(guò)松下 CSE 診斷咨詢(xún)服務(wù)的一家客戶(hù)(以下簡(jiǎn)稱(chēng) X 工廠)的實(shí)際案例,來(lái)說(shuō)明貼裝程序優(yōu)化的思路和方法。生產(chǎn)觀察、課題抽出我們?cè)?X 工廠選擇產(chǎn)量大、生產(chǎn)周期長(zhǎng),且具有代表性的機(jī)種作為分析和改善的對(duì)象。首先,了解代表機(jī)種生產(chǎn)的線體配置和貼片 Cycle Time(生產(chǎn)節(jié)拍)的情況(如圖 1)。從收集到的數(shù)據(jù)中我們可以計(jì)算出線平衡為:42/60.5*100%=69%;CM602-1 的 CPH 為 48,853 點(diǎn)/小時(shí),CM602-2 的 CPH 為 21,967 點(diǎn)/小時(shí)。

圖 1:改善前 X 工廠機(jī)器配置、機(jī)種 Cycle Time 和 CPH 信息

通過(guò)我們?cè)诂F(xiàn)場(chǎng)的連續(xù)貼裝觀察,發(fā)現(xiàn)了以下問(wèn)題點(diǎn):料架的排列分布不合理導(dǎo)致吸嘴的同吸率不高,一次元件吸著存在兩次識(shí)別的情況,基板 Mark 點(diǎn)識(shí)別順序不合理。

同時(shí),通過(guò)編程電腦對(duì)程序進(jìn)行了診斷,也發(fā)現(xiàn)了其他的一些問(wèn)題點(diǎn):無(wú)源元件沒(méi)有開(kāi)啟無(wú)極性判別功能,編輯元件只設(shè)置單個(gè)型號(hào)吸嘴,用量大的元件沒(méi)有進(jìn)行元件拆分。

根據(jù)以上觀察發(fā)現(xiàn)的問(wèn)題點(diǎn),松下 CSE 人員與 X 工廠的編程人員進(jìn)行了溝通,發(fā)現(xiàn)他們對(duì)于設(shè)備的機(jī)構(gòu)和動(dòng)作行程不明確,在編寫(xiě)時(shí),對(duì)于程序的手動(dòng)優(yōu)化無(wú)清晰的概念,以及對(duì)于如常規(guī)元件可添加的吸嘴型號(hào)無(wú)標(biāo)準(zhǔn),工廠對(duì)于程序優(yōu)化的結(jié)果也無(wú)明確的要求。

課題分析、改善提案

針對(duì)以上問(wèn)題點(diǎn),接下來(lái)我們逐一進(jìn)行分析并提出相應(yīng)的改善提案:課題一:料架分布不合理,導(dǎo)致吸嘴的同吸率不高

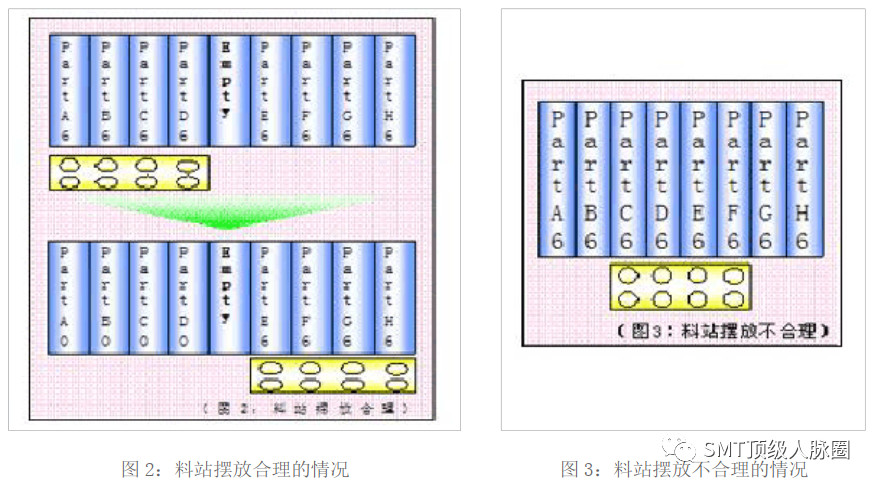

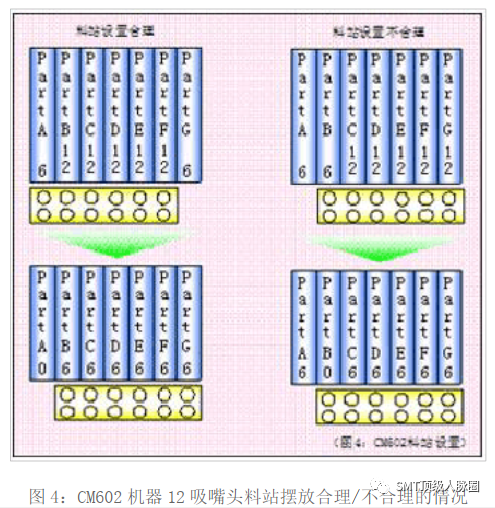

分析:CM602 設(shè)備 12 吸嘴的間距為 10.5mm,8 吸嘴的間距為 21mm,Double Feeder 上 L/R 的間距也為 10.5mm,所以當(dāng)料架設(shè)置合理并符合同吸要求時(shí),機(jī)器就會(huì)同時(shí)吸著,從而減少移動(dòng)和吸料時(shí)間。以8 頭為例(如圖 2),吸嘴頭首先吸完 A-D 站的 6 顆料,接著再吸 E-H 站的 6 顆料。當(dāng)設(shè)置不合理時(shí),編程人員未手動(dòng)設(shè)置空料站時(shí),就會(huì)增加 Head 移動(dòng)的時(shí)間(如圖 3),吸嘴頭首先會(huì)吸取中間料架的料,最終再吸取兩邊剩余的料,這樣就會(huì)增加 Head 移動(dòng)時(shí)間,并導(dǎo)致貼裝時(shí)間延長(zhǎng)。同樣在 12 吸嘴頭時(shí),也要對(duì)料盤(pán)相應(yīng)的設(shè)置來(lái)提高同吸率(如圖 4)。另外在料站位置擺放時(shí)盡量靠近 7 至 20 站,這個(gè)位置距離相機(jī)最近,減少頭部行程。

改善提案:對(duì)編程人員進(jìn)行設(shè)備機(jī)構(gòu)的教育訓(xùn)練,掌握與編程相關(guān)的設(shè)備知識(shí)。如設(shè)備貼裝頭之間的間距,料架與料架的間距,減少貼裝頭移動(dòng)距離的方法,同吸時(shí)相鄰元件是否有厚度差要求等。在接受培訓(xùn)后要在程式編寫(xiě)規(guī)定中添加高速機(jī) CHIP 元件的同吸率要求(如同吸率 85%以上),以保證優(yōu)化的效果。(程式同吸率在 PT 編程電腦中的解析工具進(jìn)行查看)

課題二:一次元件吸著存在兩次識(shí)別

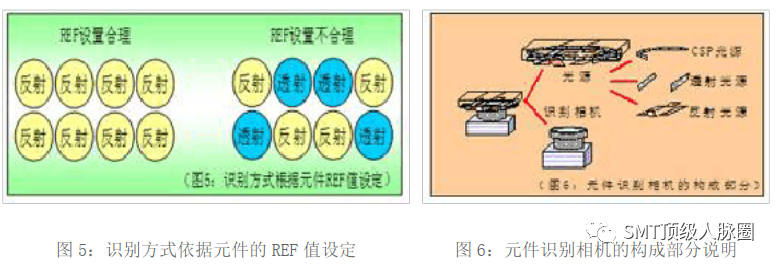

分析:CHIP 元件設(shè)置的 REF 值不一致,存在反射和透射認(rèn)識(shí)兩種方式,導(dǎo)致兩次識(shí)別(如圖 5)。

改善提案:制定元件 REF 值識(shí)別模式參考表,編程人員需熟練掌握不同 REF 值的識(shí)別方式,優(yōu)化時(shí)可合理擺放料架位置,統(tǒng)一把相同識(shí)別方式的元件放在同一 Table 或是設(shè)置元件分開(kāi)吸取,減少兩次識(shí)別時(shí)燈光切換和識(shí)別的時(shí)間(如圖 6)。

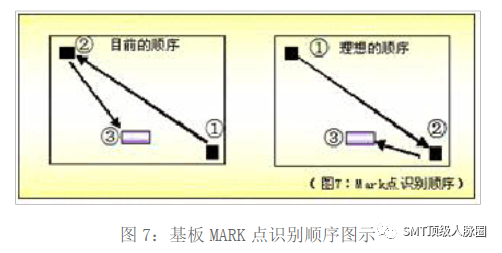

課題三:基板 Mark 點(diǎn)識(shí)別順序不合理

分析:編程人員不清楚基板 Camera 移動(dòng)軌跡會(huì)造成貼片時(shí)間上的損耗。目前的設(shè)置是識(shí)別相機(jī)在識(shí)別 Mark 時(shí),先識(shí)別右下角,后識(shí)別左上角,再返回至第一 Mark 附件貼裝。我們知道生產(chǎn)中每塊基板貼裝完畢后,Table1&3 的基板相機(jī)都是移動(dòng)并停留在第一 Mark 的位置,而移動(dòng)到第一識(shí)別位置的時(shí)候,也是基板傳入的時(shí)間。而我們根據(jù)第一點(diǎn)的貼裝位置更改識(shí)別順序,就可以減少 Head 頭移動(dòng)的距離縮短時(shí)間(如圖 7)。

改善提案:對(duì)不同基板需實(shí)際觀察 Mark 識(shí)別的順序與貼裝是否合理,特別是大基板生產(chǎn)時(shí),要選擇合理基板識(shí)別順序,減少無(wú)效移動(dòng)時(shí)間。

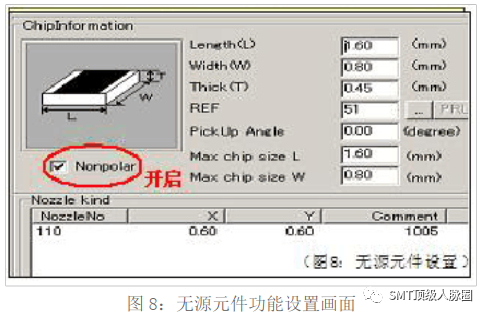

課題四:無(wú)源元件沒(méi)有開(kāi)啟無(wú)極性判別功能

分析:對(duì)于無(wú)極性元件,在程式編輯時(shí),需開(kāi)啟此功能(如圖8)。在貼裝過(guò)程中,可減少或避免 Head 角度旋轉(zhuǎn)的時(shí)間。

改善提案:編程人員在元件庫(kù)編寫(xiě)時(shí)對(duì)于無(wú)源元件需開(kāi)啟此功能,并確認(rèn)元件庫(kù)中所有無(wú)源元件,同時(shí)在程式編寫(xiě)規(guī)定中添加此要求。

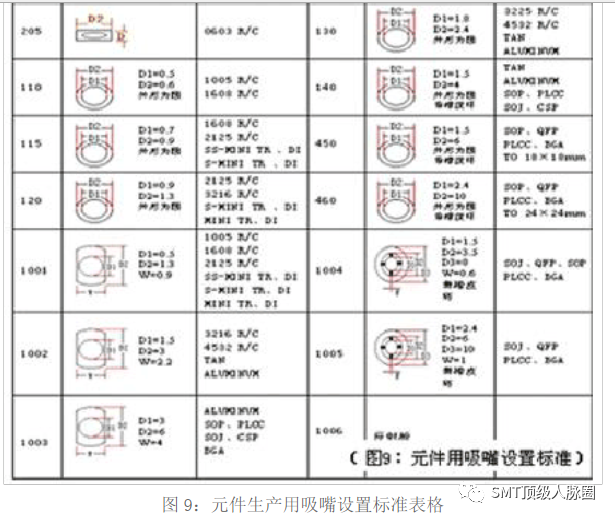

課題五:編輯元件時(shí)只設(shè)置單個(gè)型號(hào)吸嘴

分析:元件在選用吸嘴時(shí)可同時(shí)配置高速機(jī)貼裝的吸嘴和泛用機(jī)貼裝的吸嘴,并且可添加符合元

件吸著、貼裝要求的多個(gè)型號(hào)吸嘴。這樣可減少程序優(yōu)化時(shí)間和優(yōu)化平衡。

提案:建立起符合廠內(nèi)元件要求的吸嘴添加標(biāo)準(zhǔn)文件,在編程時(shí)可按照此要求對(duì)元件添加生產(chǎn)用吸嘴(如圖 9)。同時(shí)用于吸著、貼裝元件的吸嘴需經(jīng)過(guò)實(shí)際生產(chǎn)確認(rèn),要在保證品質(zhì)的情況下才可考慮生產(chǎn)性。

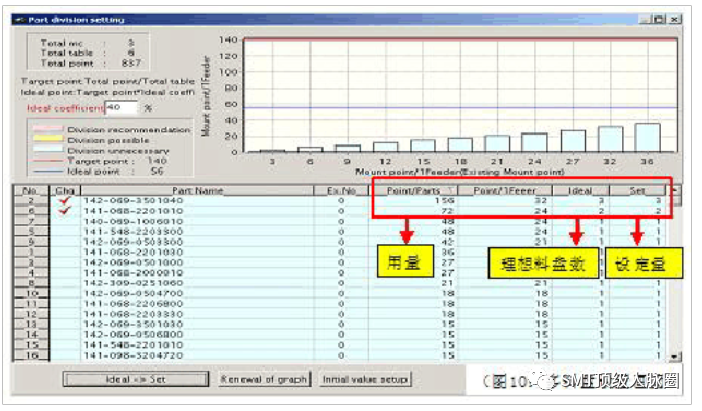

課題六:用量大的元件沒(méi)有進(jìn)行拆分

分析:貼片時(shí),元件逐個(gè)吸取,導(dǎo)致貼片時(shí)間長(zhǎng)。對(duì)用量大元件進(jìn)行多盤(pán)設(shè)定,并設(shè)置在同一 Table的相鄰幾站,提高同吸率,并且在結(jié)工單,料盤(pán)不夠時(shí),無(wú)需移動(dòng)站位,機(jī)器會(huì)自動(dòng)到有料的一站吸取。

提案:在程序編輯時(shí),對(duì)用量大,優(yōu)化時(shí)會(huì)產(chǎn)生瓶頸的,或同吸率低的情況下,設(shè)置多料盤(pán)(如圖 10)。設(shè)置的數(shù)量可根據(jù)程序提示,也可自行修改。同時(shí)對(duì)于多料盤(pán)設(shè)置的要求需在程式編寫(xiě)規(guī)定中制定。(如多料盤(pán)設(shè)置最多可設(shè)置三盤(pán),需同一 Table 相鄰幾站等)

以上就是針對(duì) X 工廠程序優(yōu)化方面發(fā)現(xiàn)的問(wèn)題點(diǎn)提出的改善提案。同時(shí)在程序優(yōu)化時(shí)對(duì)另外的幾個(gè)方面也需要考慮:

1. 貼裝的元件厚度要從低到高,可減少貼裝時(shí)元件上下移動(dòng)的時(shí)間。

2. 對(duì)于同吸率高的 Table 可設(shè)置在后側(cè),因?yàn)楫?dāng)固定邊在前側(cè)時(shí),后側(cè)的Y 軸移動(dòng)距離比前側(cè)長(zhǎng),通過(guò)同吸來(lái)彌補(bǔ) Y 軸的移動(dòng)時(shí)間。

設(shè)置貼裝(turn)來(lái)回?cái)?shù)時(shí)盡量一致。優(yōu)化時(shí) Table2&4 可以設(shè)置多一個(gè)來(lái)回,因?yàn)?Table1&3 要對(duì)基板 Mark 做識(shí)別(可視為一個(gè)來(lái)回)。

總結(jié)改善成果

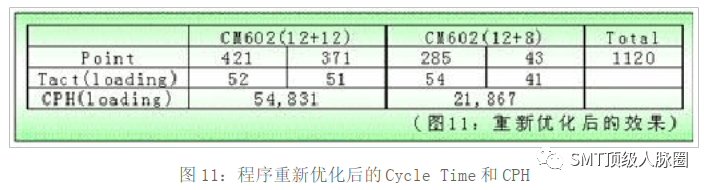

通過(guò)對(duì)程序的重新優(yōu)化,Cycle Time 從 60.5s 提升到了 54s(如圖 11),Cycle Time 提升了 10.7%,線平衡達(dá)到了:41/54*100%=76%;CM602-1 的 CPH 為 54,831 點(diǎn)/小時(shí),CM602-2 的 CPH 為 21,867 點(diǎn)/小時(shí)。

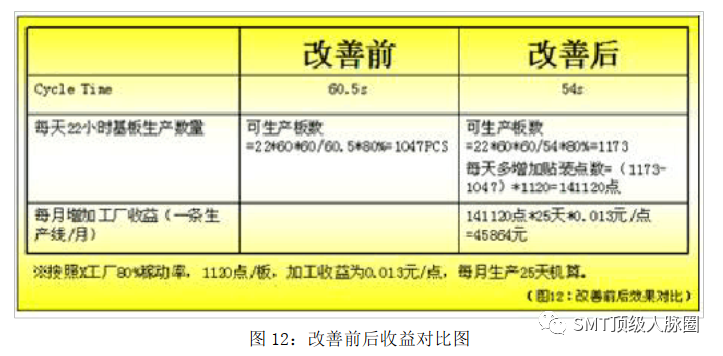

再通過(guò)優(yōu)化前后對(duì)比(如圖 12),一條生產(chǎn)線每月可為 X 工廠增加 45,864 元的收益,效果非常明顯。

在給 X 工廠帶來(lái)直接收益的同時(shí),也建立起了程序優(yōu)化的標(biāo)準(zhǔn)。編程人員根據(jù)這個(gè)標(biāo)準(zhǔn)對(duì)工廠內(nèi)所有的程序進(jìn)行重新優(yōu)化,降低了貼片程序的 Loss 率,從而提高了生產(chǎn)線的效率。

備注:工廠在判別程序是否為最優(yōu)化時(shí),通常用線平衡、CPH 以及單點(diǎn)貼裝時(shí)間。單點(diǎn)的貼裝時(shí)間的計(jì)算方式為:Mark 點(diǎn)識(shí)別完畢后元件開(kāi)始貼裝到最后一點(diǎn)貼裝完畢的時(shí)間/貼裝點(diǎn)數(shù)。對(duì)計(jì)算出的單點(diǎn)貼裝時(shí)間與標(biāo)準(zhǔn)指標(biāo)進(jìn)行比對(duì),判定程序優(yōu)化的程度,并可確認(rèn)是否有再優(yōu)化的空間。

審核編輯 :李倩

-

貼裝

+關(guān)注

關(guān)注

0文章

93瀏覽量

17102 -

編程

+關(guān)注

關(guān)注

88文章

3686瀏覽量

94961

原文標(biāo)題:【干貨】松下CM602生產(chǎn)線效率與效益提升改善報(bào)告(2023精華版),你值得擁有!

文章出處:【微信號(hào):SMT頂級(jí)人脈圈,微信公眾號(hào):SMT頂級(jí)人脈圈】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

同惠TH2838自動(dòng)LCR測(cè)試儀如何提升PCB產(chǎn)線效率

柔性裝配生產(chǎn)線真的比人工生產(chǎn)線要好嗎? 在工業(yè)4.0時(shí)代,

優(yōu)化汽車(chē)點(diǎn)焊生產(chǎn)線,提升制造效率與質(zhì)量

光電測(cè)徑儀是如何應(yīng)用在石油套管生產(chǎn)線的?

遠(yuǎn)程采集網(wǎng)關(guān)在智能制造生產(chǎn)線中的應(yīng)用

現(xiàn)代汽車(chē)暫停部分電動(dòng)汽車(chē)生產(chǎn)線

如何選擇SMT生產(chǎn)線

回流焊生產(chǎn)線布局規(guī)劃

特斯拉將暫停上海工廠部分生產(chǎn)線以煥新Model Y

LP-SCADA系統(tǒng)應(yīng)用效益

SMT生產(chǎn)線布局設(shè)計(jì)技巧

SMT生產(chǎn)線的維護(hù)與保養(yǎng)

效率 智能 品質(zhì):在線測(cè)徑儀為產(chǎn)線注入活力!

初創(chuàng)公司借助NVIDIA Metropolis和Jetson提高生產(chǎn)線效率

生產(chǎn)線自動(dòng)化革新:視覺(jué)上下料技術(shù)的精準(zhǔn)應(yīng)用與效率飛躍

松下CM602生產(chǎn)線效率與效益提升改善報(bào)告(2023精華版)

松下CM602生產(chǎn)線效率與效益提升改善報(bào)告(2023精華版)

評(píng)論