在2023世界動(dòng)力電池大會(huì)新聞發(fā)布會(huì)上,工業(yè)和信息化部表示,將加快出臺一批動(dòng)力電池回收利用國家標(biāo)準(zhǔn)、行業(yè)標(biāo)準(zhǔn),盡早出臺新能源汽車動(dòng)力蓄電池回收利用管理辦法,支持退役電池柔性拆解、高效再利用等關(guān)鍵技術(shù)攻關(guān)和推廣應(yīng)用,培育壯大梯次和再生利用骨干企業(yè),提高動(dòng)力電池回收利用水平。

“回收不能靠一根撬棍去撬天下,撬開所有的電池包。”國內(nèi)電池回收企業(yè)龍頭格林美股份有限公司的副總經(jīng)理張宇平如此表示。

如今電池回收的前端人工拆解仍存在諸多問題:電池包電壓較高、內(nèi)部線束排布復(fù)雜,存在觸電、短路風(fēng)險(xiǎn);電池包內(nèi)部用膠量大,需要靠蠻力拆解;同時(shí)還要注意提高拆解效率及降低人工成本。

近日,國內(nèi)媒體《晚點(diǎn)》的一篇報(bào)道中提到一個(gè)生動(dòng)的蠻力拆解畫面:“兩名男性工人直接手持切割機(jī)在汽車底盤上割出縫隙,再把長短不一的鐵棍插入裂縫撬開更大裂口,最后徒手拿出電芯。”而由于汽車底盤密封性很好,“工人雙手交叉伏在撬棍上,用盡全力跳起,再以全身重量下壓撬棍,連續(xù)跳躍半個(gè)小時(shí),才能將鐵皮完全撬開。而在一些小企業(yè)中,工人們用螺絲刀將電池外殼撬開,傾倒電解液等電池材料,電解液的成分是六氟磷酸鋰等,人接觸過量氟化物會(huì)導(dǎo)致關(guān)節(jié)痛和骨痛。”

如工信部所言,退役電池柔性拆解、高效再利用是動(dòng)力電池回收的重要環(huán)節(jié),借助人工智能、物聯(lián)網(wǎng)、大數(shù)據(jù)等信息技術(shù),使動(dòng)力電池回收從目前的人工拆解、機(jī)械化拆解到自動(dòng)化、智能化拆解轉(zhuǎn)變,是動(dòng)力電池回收利用行業(yè)轉(zhuǎn)型升級和高質(zhì)量發(fā)展的必由之路。

因此,智能化柔性拆解是行業(yè)需要重點(diǎn)攻克的大課題。

對于用機(jī)器人替代人工實(shí)現(xiàn)廢舊動(dòng)力電池的智能化、柔性化拆解,主要步驟包括:從3D相機(jī)數(shù)據(jù)采集系統(tǒng)建立、多機(jī)器人協(xié)同拆解上蓋螺釘、上蓋搬運(yùn)、電池模組搬運(yùn)、拆解產(chǎn)品智能分揀、模組&電芯銑削等步驟。

智能拆解中涉及的主要突破點(diǎn),源自不同型號電池的外觀多樣化、對組件的智能識別抓取,以及運(yùn)行多年后產(chǎn)生的形變,要求拆解系統(tǒng)根據(jù)具體情況動(dòng)態(tài)調(diào)整。

對于智能化預(yù)處理工藝的開發(fā),需要企業(yè)在退役電池快速檢測技術(shù)、殘值評估與失效類型甄別技術(shù)及分散收集、入庫暫存、快速分選、集中轉(zhuǎn)運(yùn)等方面均有較強(qiáng)的技術(shù)能力。

但當(dāng)前的主流回收企業(yè)仍以全工藝段的優(yōu)化為主,在設(shè)備開發(fā)方面缺少技術(shù)儲備和經(jīng)驗(yàn),仍以外采為主。

總之,未來,電池回收需要產(chǎn)業(yè)上下游的協(xié)同,才能實(shí)現(xiàn)國家所倡導(dǎo)的綠色制造目標(biāo)。

編輯:黃飛

-

動(dòng)力電池

+關(guān)注

關(guān)注

113文章

4593瀏覽量

79090 -

3D相機(jī)

+關(guān)注

關(guān)注

0文章

119瀏覽量

8411

原文標(biāo)題:重磅:工信部支持退役電池柔性拆解技術(shù)攻關(guān)

文章出處:【微信號:e700_org,微信公眾號:汽車工程師】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

工信部領(lǐng)導(dǎo)蒞臨思必馳調(diào)研考察

燧原科技入選工信部2024年未來產(chǎn)業(yè)創(chuàng)新發(fā)展優(yōu)秀典型案例

海康威視入選工信部2024年實(shí)數(shù)融合典型案例

億緯鋰能入選工信部首批卓越級智能工廠

工信部啟動(dòng)萬兆光網(wǎng)試點(diǎn)項(xiàng)目

惠州聚飛光電榮膺工信部專精特新“小巨人”企業(yè)

工信部規(guī)劃2025年信息通信業(yè)發(fā)展目標(biāo)

國家發(fā)改委和工信部聯(lián)合印發(fā) | 新材料中試平臺建設(shè)指南(2024-2027年)

特斯拉Cybertruck完成工信部能耗申報(bào)

工信部推進(jìn)衛(wèi)星互聯(lián)網(wǎng)改革

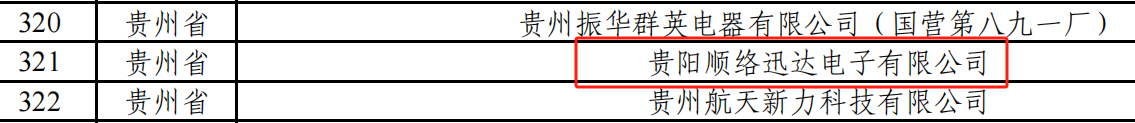

1000多家、60億元!工信部新政對磁元件行業(yè)有何影響?

100億元1188家!工信部發(fā)文,繼續(xù)財(cái)政支持這15家傳感器企業(yè)發(fā)展!

比亞迪DMS入選工信部2024年新型數(shù)字服務(wù)優(yōu)秀案例

工信部表示支持退役電池柔性拆解

工信部表示支持退役電池柔性拆解

評論