關鍵詞:半導體芯片,食品級,高分子材料,國產(chǎn)高端材料

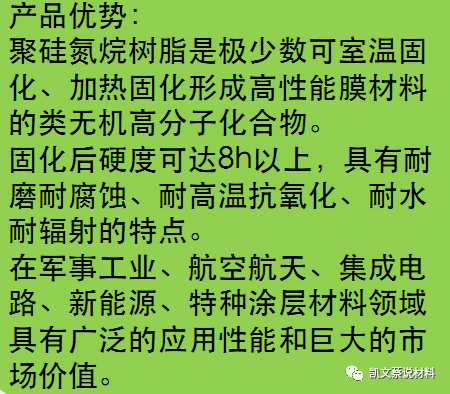

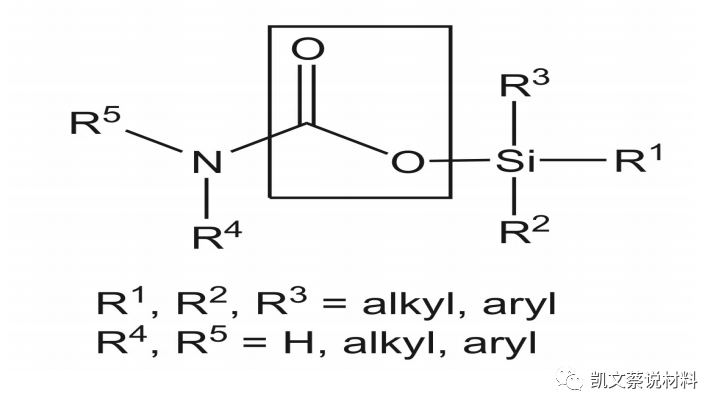

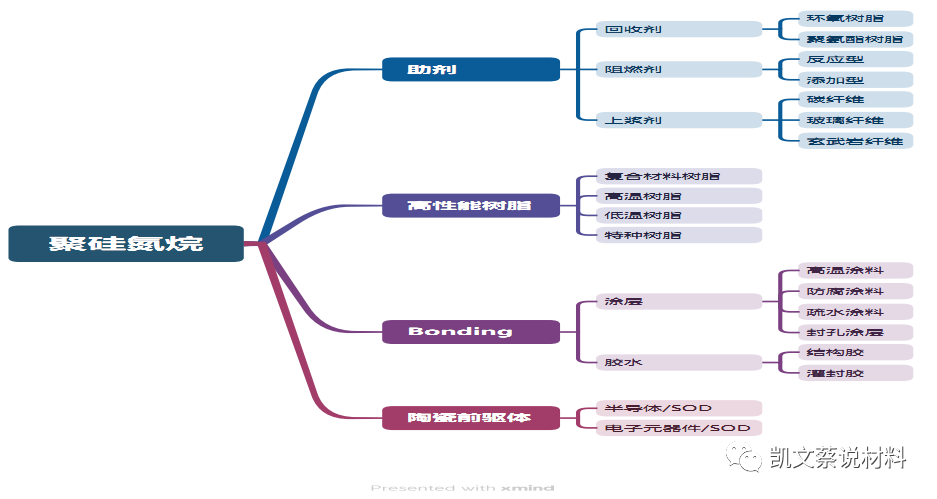

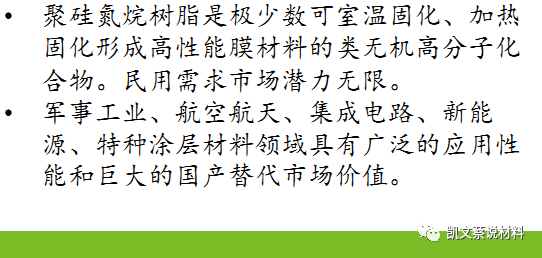

引言:聚硅氮烷(PSZ)是一類主鏈以Si-N鍵為重復單元的無機聚合物。聚硅氮烷可分為有機聚硅氮烷(OPSZ)和過水聚硅氮烷(PHPS)兩大類。由于其結構特殊,聚硅氮烷高溫條件下可轉化為SiCNO、SiCN或二氧化硅陶瓷等,固化后硬度可達8H以上。聚硅氮烷具有優(yōu)異的耐腐蝕、抗氧化、耐輻射、耐高溫性能,在航空航天、半導體、光伏電池、耐高溫涂層、陶瓷材料、樹脂材料等領域應用廣泛。硅氮烷聚合物在高溫條件下可轉化為 SiCN,SiCNO 或者二氧化硅陶瓷,因而硅氮烷聚合物在耐高溫涂層方面具有重要應用價值。

聚硅氮烷可分為有機聚硅氮烷(OPSZ)和過水聚硅氮烷(PHPS)兩大類,聚硅氮烷于19世紀80年代被發(fā)現(xiàn),由于制備工藝復雜,其于上市50年代才進入商業(yè)化發(fā)展階段。聚硅氮烷合成方法包括氨解法、胺解法、肼解法、開環(huán)聚合法、脫氫耦合法等,隨著研究不斷深入,聚硅氮烷合成方法數(shù)量將增加。

聚氮硅烷是一種新型尖端材料,以聚氮硅烷為前驅體制備的陶瓷材料,具有耐超高溫、超韌度、超薄、超耐腐蝕、超高強度等屬性。近年來,隨著工業(yè)技術發(fā)展,全球市場對陶瓷基材料需求不斷釋放,進而帶動聚氮硅烷需求增長,預計2022-2026年,全球聚硅氮烷市場將保持以16.5%以上的年均復合增長率增長。

作為一種新型尖端材料,聚硅氮烷在航天航空、半導體、耐高溫涂層、陶瓷材料等領域具有廣闊應用前景,未來隨著終端產(chǎn)業(yè)發(fā)展,聚硅氮烷市場將保持高速增長態(tài)勢。

半導體行業(yè)成熟工藝占主導(來源浙商證券:陳杭)

以全球視角來看,成熟工藝仍是主流:根據(jù)TrendForce集邦咨詢顯示,2021年晶圓代工廠中,成熟制程仍占據(jù)76%的市場份額。2022年全球晶圓代工廠年增產(chǎn)能約14%,其中十二英寸新增產(chǎn)能當中約有65%為成熟制程(28nm及以上)。

① 以臺積電為視角:成熟工藝約占產(chǎn)能的64%,占銷售額的34%。

現(xiàn)有產(chǎn)能分布:預計目前臺積電產(chǎn)能為120萬片/月(12英寸)16nm/7nm/5nm的每月產(chǎn)能約為13.7/17.8/12.0萬片,先進制程產(chǎn)能約為43.5萬片/月,占比36%。

未來產(chǎn)能擴張:臺積電在2021年技術峰會中表示,到2025年其成熟和專業(yè)節(jié)點的產(chǎn)能將擴大50%,包括在臺南、高雄、日本和南京建設大量晶圓廠。

② 以聯(lián)電為視角:放棄先進制程,專注成熟工藝。現(xiàn)有產(chǎn)能分布:聯(lián)電在2018年宣布不再投資12nm以下的先進制程,自此專注在成熟工藝擴大市場。預計目前聯(lián)電產(chǎn)能為40萬片/月(12英寸),全部集中在成熟工藝。未來產(chǎn)能擴張:聯(lián)電于2021年Q1的交流會中表示,投入約36億美元擴大28nm芯片產(chǎn)能,擴建工作在臺南科學園區(qū)現(xiàn)有聯(lián)電工廠內(nèi)進行,計劃于2023年Q2投入生產(chǎn)。

③ 以格芯為視角:成熟工藝產(chǎn)能約占85%,退出10nm以下先進制程。

現(xiàn)有產(chǎn)能分布:格芯于2018年宣布退出10nm及以下的先進制程的研發(fā),目前擁有的先進制程為12nm。預計目前格芯產(chǎn)能約為20萬片/月(12英寸),擁有先進制程的紐約fab8約占17%。

未來產(chǎn)能擴張:格芯于2021年6月宣布在新加坡投資約40億美元,建設新300nm晶圓工廠和擴大產(chǎn)能,主要產(chǎn)能投資在汽車芯片。

④ 全球視角:世界三大晶圓代工巨頭(臺積電、聯(lián)電、格芯),成熟工藝約占總產(chǎn)能的74%。

聯(lián)電、格芯早已退出先進制程的競爭,專注于成熟工藝的擴張;即使是以先進工藝聞名的臺積電,成熟工藝仍占據(jù)大頭。目前,成熟工藝需求大、覆蓋廣、占比高,仍是目前全球、國內(nèi)產(chǎn)能擴張的主力軍。

目前國內(nèi)晶圓廠擴產(chǎn)聚焦在成熟工藝,主要原因有三:

① 需求:成熟制程是全球需求最大,也是造成“缺芯”的主要芯片,更是電動汽車、智能家電的芯片主力軍,成熟制程能覆蓋除智能手機以外的絕大多數(shù)應用場景。

② 供給:在***方面,美國芯片法案對中國芯片制造的重點在剛需高端EUV***的先進制程,即14nm及以下的fab、18nm的DRAM、128nm的NAND。而目前成熟制程應用的DUV***由日本、歐洲掌握,美國的影響力有限。

其他設備方面,北方華創(chuàng)、中微、盛美、拓荊、華海清科、芯源微、萬業(yè)、精測等國內(nèi)半導體設備廠商的產(chǎn)品滿足成熟工藝的標準,產(chǎn)品管線覆蓋除***外的所有領域,產(chǎn)品性能得到持續(xù)驗證,半導體設備國產(chǎn)化率不斷提升。

③成本/工藝:隨著先進制程不斷演進,制造工藝的研發(fā)和生產(chǎn)成本逐代上漲,高漲的技術難度和成本高筑進入壁壘。

根據(jù)Semi engingeering統(tǒng)計,28nm節(jié)點上芯片設計成本約為5130萬美元,16nm/7nm/5nm攀升至1億/2.97億/5.42億美元。

結論:成熟工藝作為芯片需求的主力節(jié)點,并且在CHIPLET異構集成的大潮下,部分先進工藝可以用成熟工藝+先進封裝來實現(xiàn)。另外由于目前國產(chǎn)設備材料的技術發(fā)展階段的條件約束,且我國的成熟工藝產(chǎn)能仍大面積依靠進口,后續(xù)國內(nèi)的擴產(chǎn)主力就是基于國產(chǎn)可控技術的成熟工藝。看好:國產(chǎn)前道核心工藝設備、國產(chǎn)先進封測工藝設備、國產(chǎn)半導體材料、國產(chǎn)半導體零部件、國產(chǎn)EDA和其他工業(yè)配套軟件。

半導體行業(yè)材料及SOD

一

半導體行業(yè)材料

半導體是指常溫下導電性能介于導體和絕緣體之間的材料,其下游應用十分廣泛,包括集 成電路,通訊系統(tǒng),光伏發(fā)電,人工智能等領域。常見的半導體材料有硅、鍺、砷化鎵等, 其中硅是商業(yè)應用上最具有影響力的一種。中國集成電路芯片市場容量快速擴大,帶動半導體材料需求增加。據(jù)中國半導體行業(yè)協(xié)會 (CSIA)統(tǒng)計,2015 年中國集成電路市場為 3610 億元,2020 年增長至 8848 億元,年復 合增速達到 19.64%。2020 年我國集成電路芯片產(chǎn)量達到 2339 億塊,同比增長 15.9%。根據(jù) SEMI 數(shù)據(jù),2015 年全球半導體材料市場規(guī)模為 432.9 億美元,2020 年增長至 553.0 億美元,年復合增速達到 5.02%。半導體產(chǎn)業(yè)鏈各環(huán)節(jié)使用的材料差別較大。半導體材料使用主要集中在制造和封裝兩大環(huán) 節(jié),一般來說,半導體材料可分為晶圓制造材料和封裝材料。其中,晶圓制造材料包括硅 片、電子特氣、光掩模、光刻膠、光刻膠輔助材料、拋光材料等;封裝材料包括引線框架、 封裝基板、陶瓷基板等。制造環(huán)節(jié)的材料技術門檻較高,目前主要被歐美、日本和韓國的 材料生產(chǎn)商主導。

半導體材料處于電子行業(yè)產(chǎn)業(yè)鏈的上游,電子產(chǎn)業(yè)的快速發(fā)展對 IC 芯片數(shù)量和質(zhì)量的要求不斷提升, 行業(yè)規(guī)模持續(xù)增長。IC 行業(yè)在經(jīng)歷了多次結構調(diào)整后,已經(jīng)形成了設計、制造以及封裝測試三個相 對獨立的子行業(yè)并分工協(xié)作。上游 IC 芯片設計的主要工作是將用戶的功能要求運用電路設計技術設 計成電子芯片。中游 IC 芯片制造主要是把設計好的芯片移植到晶圓上,得到集成電路。IC 芯片封裝 測試就是將生產(chǎn)出來的合格芯片進行塑封,使芯片電路與外部器件實現(xiàn)電氣連接,為芯片提供機械 物理保護,同時利用測試工具對封裝完畢的芯片進行功能和性能測試。其中,芯片制造和芯片封測 行業(yè)需要大量的半導體材料支持。目前,亞太地區(qū)的主要市場和生產(chǎn)商各自占據(jù)獨特優(yōu)勢,并在全 球半導體行業(yè)價值鏈中發(fā)揮著舉足輕重的作用。

二

前驅體及SOD

前驅體是半導體制造的核心材料之一,主要應用于薄膜沉積工藝。化學性質(zhì)上半導體前驅 體為攜有目標元素,呈氣態(tài)或易揮發(fā)液態(tài),具備化學熱穩(wěn)定性,同時具備相應的反應活性 或物理性能的一類物質(zhì)。在半導體制造過程中,前驅體主要應用于薄膜沉積環(huán)節(jié),以形成 符合半導體制造要求的各類薄膜層,也可用于氧化環(huán)節(jié)以減少硅襯底消耗及互連環(huán)節(jié)。ALD 為未來薄膜乘積主流方法。薄膜沉積三大方法為物理沉積 PVD、化學氣相沉積 CVD 和原子氣相沉積 ALD。其中 ALD 成膜均勻性好、薄膜密度高、臺階覆蓋性好、可以實現(xiàn)低 溫沉積(50℃~500℃),更符合晶圓小尺寸化趨勢,是未來主流。ALD 方法下,High-k、金屬前驅體是未來的發(fā)展趨勢。

前驅體按用途可分為 High-k 前驅 體、Low-k 前驅體、氧化硅及氮化硅前驅體、金屬及金屬氮化物前驅體等:(1)高介電常數(shù)前驅體(High-k):主要用于 45nm 及以下半導體制造工藝流程,應用于 存儲、邏輯芯片的 CVD 和 ALD 沉積成膜技術中,形成集成電路中的電容介質(zhì)或柵極電介 質(zhì),解決器件微縮及漏電問題,可將漏電降至傳統(tǒng)工藝的 10 分之一左右,大幅提升良率;也可應用于柔性 OLEDALD 工藝,保護有機發(fā)光材料不受氧氣、水汽的影響,提升整體性 能和壽命。(2)氧化硅及氮化硅前驅體主要用于 20nm 以下存儲、邏輯芯片制造光刻工藝中最主流的 微影技術(雙重微影技術,DPT),用于側壁空間層(SpacerLayer)、形成柵極側壁氧化硅 或氮化硅以保護起到控制作用的柵極,從而延長集成電路使用壽命,還應用于柔性 OLEDALD 工藝。(3)金屬及金屬氮化物前驅體主要用于存儲、邏輯芯片中的電容電極、柵極過渡層、隔離 材料,有利于制備更小電容器;也可用于相變存儲器中的相變材料,可以提高存儲數(shù)據(jù)的 速度。28nm 工藝節(jié)點開始使用 ALD HKMG 技術,其利用 High-k 材料代替?zhèn)鹘y(tǒng)的 SiO2(或 SiON)作為柵介質(zhì)層,采用金屬柵代替多晶硅柵,由此增加 High-k 和金屬前驅體的需求, 決定了未來應用于 ALD 技術前驅體的主流趨勢。

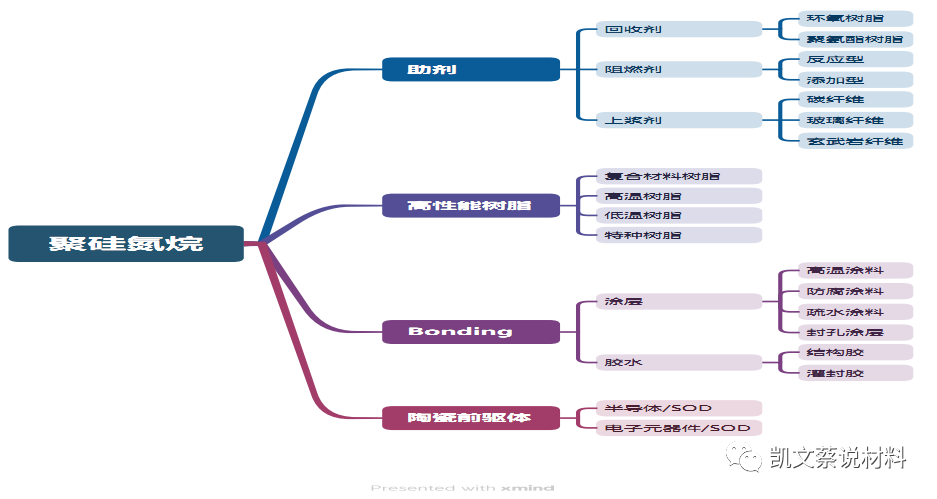

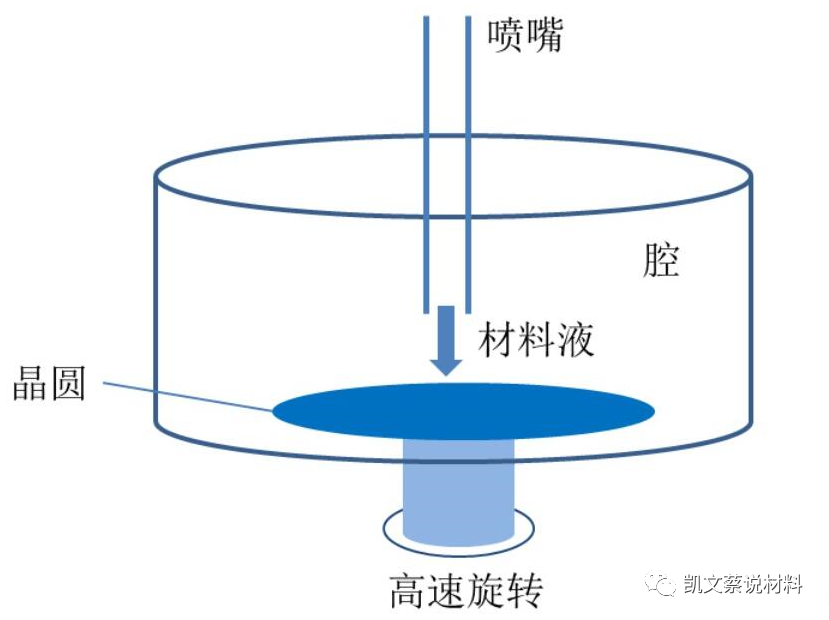

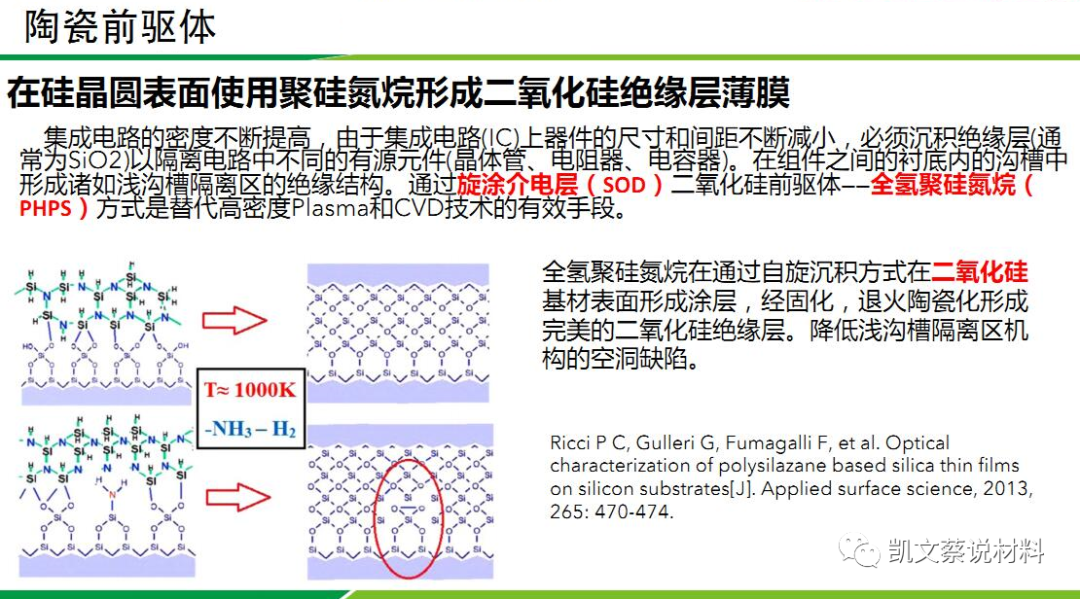

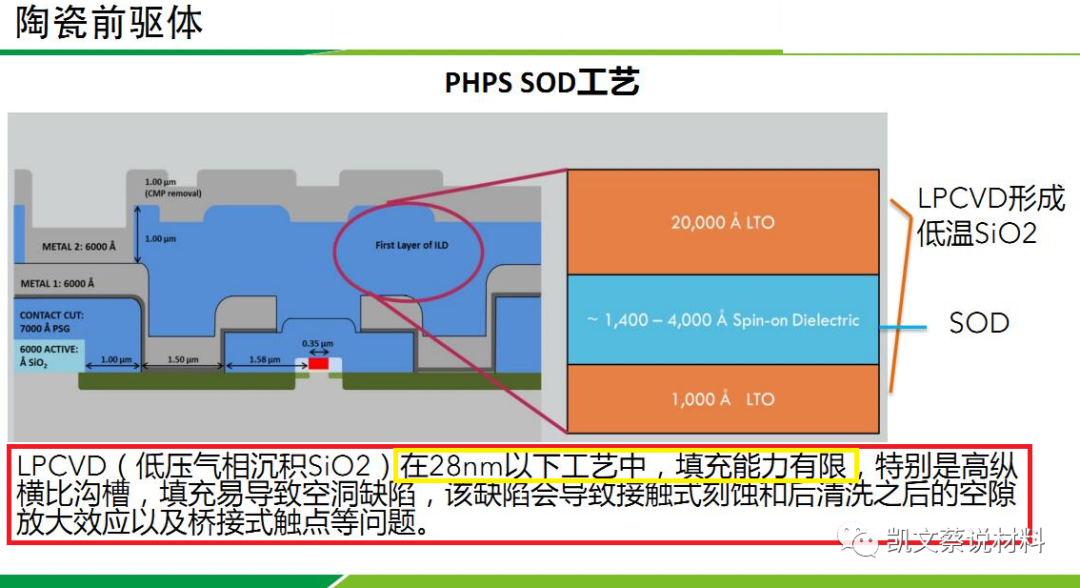

SOD 是 STI 關鍵材料,可使隔離區(qū)變小提升電路效率。隔離技術是集成電路制造中一項關 鍵技術,將通過特定電學通路連接起來的、相互干擾的、分離的器件隔離開來,防止漏電、 擊穿等電路缺陷,隨著器件向深亞微米發(fā)展,淺溝槽隔離技術(STI)出現(xiàn),在 0.25 微米 及以下技術節(jié)點中被廣泛使用,如邏輯、DRAM、NAND 等高密度集成電路。旋涂絕緣介 質(zhì)(Spin-on Dielectrics,簡稱 SOD)即是 STI 技術中的關鍵填充材料,具有絕緣性能力好, 填洞能力強等優(yōu)點,采用 SOD 填充微電子電路之間的溝槽,能夠在器件性能保持不變的前 提下,使得隔離區(qū)變小,實現(xiàn)高密電路的技術工藝,提升電路效率。

SOD產(chǎn)品硅薄膜制備工藝的涂覆物質(zhì),主要應用于DRAM和NAND制造過程的STI技術中,用于填充微電子電路之間的溝槽,能夠在器件性能保持不變的前提下,使得隔離區(qū)變得更小,在DRAM芯片中還能起到芯片層間絕緣的作用,實現(xiàn)高密存儲電路的技術工藝,提升電路效率。前驅體產(chǎn)品主要用在半導體集成電路制造過程中的薄膜沉積工藝中,通過化學反 應等方式在集成電路晶圓表面形成具有特定電學性質(zhì)的薄膜,對薄膜的品質(zhì)至關重要。

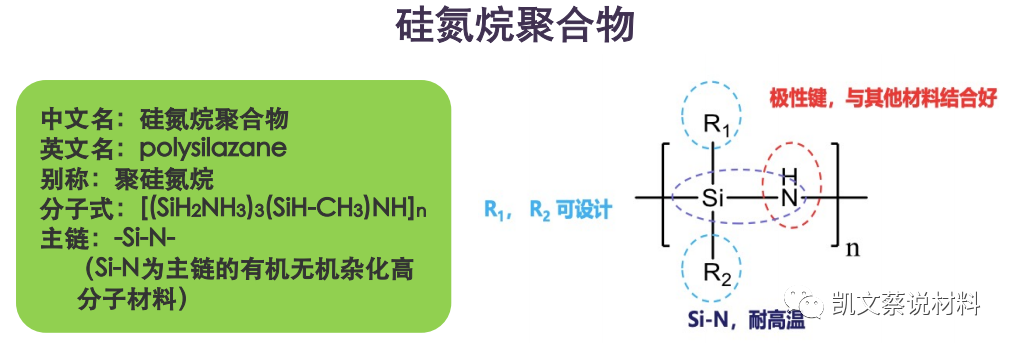

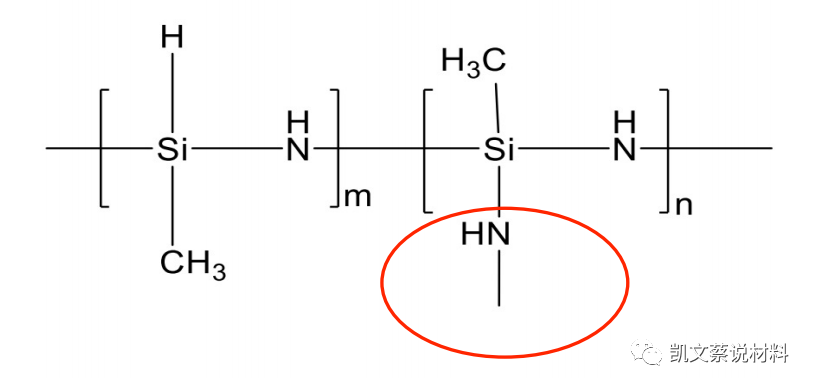

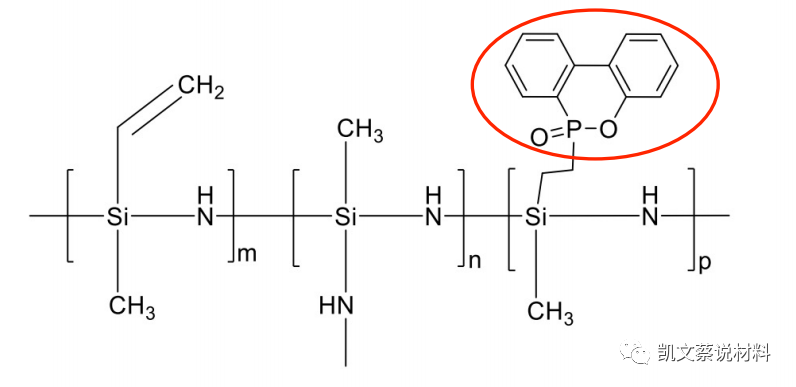

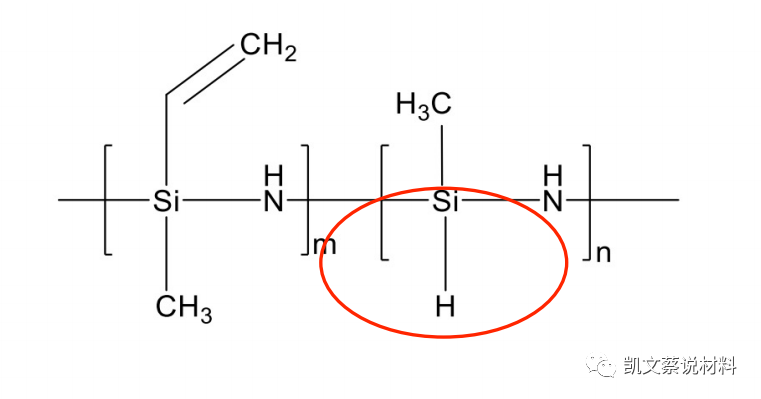

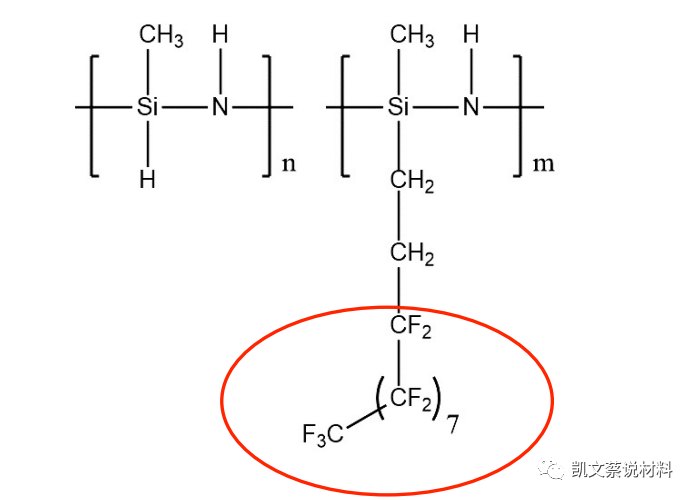

硅氮烷聚合物(別名:聚硅氮烷)

一

硅氮烷聚合物簡介

聚硅氮烷是一類主鏈以Si—N鍵為重復單元的無機聚合物。自1921年A. Stock等人首次報道采用氨氣氨解氯硅烷制備聚硅氮烷以來,研究者對聚硅氮烷的研究已持續(xù)了近一個世紀。相比其類似聚合物—主鏈以Si—O鏈為重復單元的聚硅氧烷,聚硅氮烷的開發(fā)和應用遜色很多。其主要原因有兩個:一是大部分聚硅氮烷相對活潑,與水、極性化合物、氧等具有較高的反應活性,因此保存和運輸較困難;二是聚硅氮烷的制備方法尚不完善,并不能有效地對反應產(chǎn)物進行控制,反應產(chǎn)物復雜,摩爾質(zhì)量偏低。盡管如此,經(jīng)過近一個世紀的發(fā)展,已開發(fā)出商業(yè)化聚硅氮烷產(chǎn)品,如瑞士Clariant、日本Teon、英國AZ Electronic materials的全氫聚硅氮烷;美國KiON牌號為“ceraset”的聚脲硅氮烷、聚硅氮烷;另外,美國Dow Corning公司、德國Bayer也有部分聚硅氮烷的產(chǎn)品;在國內(nèi),中國科學院化學研究所開發(fā)出PSN系列聚硅氮烷。聚硅氮烷的成功商品化推動了其在各方面的應用研究,其中作為陶瓷前驅體的研究最為豐富。

二

硅氮烷聚合物的發(fā)展

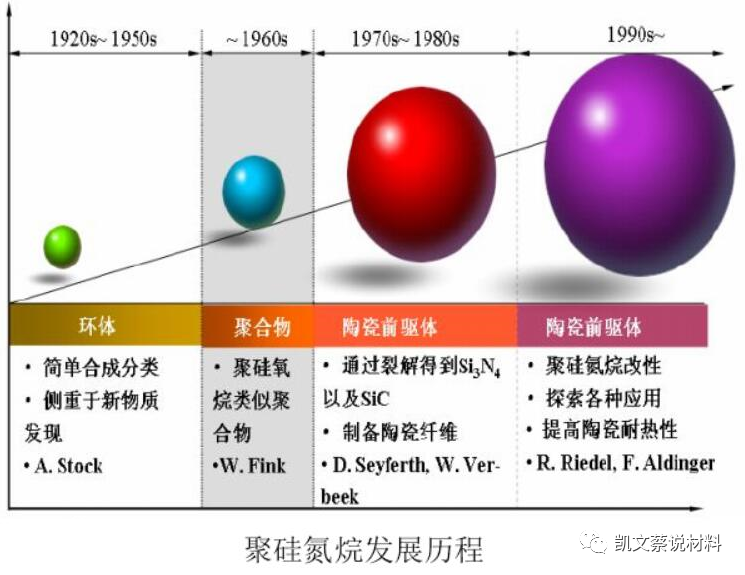

1)首先是20世紀20年代,研究者開始嘗試合成硅氮烷環(huán)體和低聚物,并對其進行分類,在這方面 A.Stock 做出了開創(chuàng)性的工作,但這段時期聚硅氮烷發(fā)展緩慢。

(2)二戰(zhàn)的爆發(fā)促使聚硅氧烷在50~60年代成功商業(yè)化,這大大激起了研究者對聚硅氧烷類似聚合物—聚硅氮烷的研究熱情,這段時期研究者主要是采用類似制備聚硅氧烷的方法,如開環(huán)聚合來制備聚硅氮烷,并研究其主要性質(zhì),期望能夠以聚合物的形式應用,但取得的進展極為有限。

(3)1976年,S. Yajima等成功地通過裂解聚硅烷得到 SiC 纖維,商品名為 Nicalon 的 SiC 纖維并得以應用。研究者將目光投向聚硅氮烷,期望通過設計合適分子結構的聚硅氮烷來制備Si3N4和Si-C-N纖維。因此研究者在這段時間,將研究重心主要放在了聚硅氮烷可紡性以及如何固化裂解之上。自此,聚硅氮烷作為陶瓷前驅體聚合物成為研究者的研究熱點,聚合物前驅體法也成為了一種新型陶瓷制備方法。簡而言之,即是通過在一定氣氛下高溫(一般在 1 000 ℃以上)裂解具有特定分子組成的聚合物來制備陶瓷產(chǎn)物的方法。

(4)20世紀90年代,R. Reidel研究小組通過向聚硅氮烷中引入 B 元素制得 Si-B-C-N 陶瓷,其耐溫性達到2 200 ℃,這帶動了研究者將目光投向改性聚硅氮烷,以制備功能型或者具有更高耐溫性的 Si-C-N 陶瓷。隨之,具有磁性的 Si-Fe-C-N 陶瓷、具有抗菌性能的Si-Ag-C-N陶瓷、具有良好抗結晶性能的Si-Zr-C-N陶瓷等相繼通過改性聚硅氮烷而制備出來。

一直以來,聚硅氮烷主要用于 Si3N4或者 Si-C-N 陶瓷前驅體,因此大多數(shù)工作都集中在利用其高溫熱解轉化形成陶瓷材料這一特點而拓展其應用,目前已擴展到了涂層、粘結劑、陶瓷基復合材料、陶瓷薄膜、微電子機械系統(tǒng)(MEMS)以及多孔陶瓷等領域。

三

硅氮烷聚合物的相關研究

聚硅氮烷作為陶瓷前驅體

通過裂解聚合物得到陶瓷材料的方法相比傳統(tǒng)的無機粉末燒結法具有獨特的優(yōu)勢,如:可利用聚合物的成型方式制備陶瓷材料,工藝性好;通過聚合物分子設計能得到化學組成和結構不同的陶瓷材料。

(1)用于制備陶瓷纖維

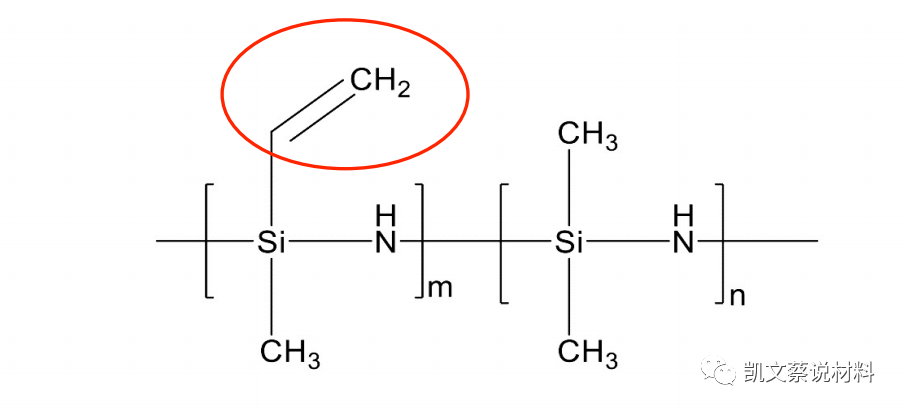

20世紀年代,聚合物前驅體制備SiC纖維的興起激起研究者通過聚硅氮烷制備Si3N4、Si3N4/ SiC或SiCN纖維的興趣。目前,研究者已對聚硅氮烷的可紡性、紡絲工藝、不熔化處理方式、裂解方法等有了較深刻的認識,但之前的研究集中在熔融紡絲上。采用液體聚硅氮烷制備纖維需要聚硅氮烷具有較高的黏度以便于紡絲;同時黏度又不可隨溫度變化太快,否則工作窗口太窄。

(2)用于制備塊體陶瓷材料

采用聚合物前驅體法制備陶瓷材料具有獨特的優(yōu)勢,然而這樣得到的陶瓷卻不盡完美:一方面,在裂解過程中,部分有機基團脫除,產(chǎn)生氣體,使材料內(nèi)部產(chǎn)生很多孔;另一方面,裂解過程中材料出現(xiàn)收縮,嚴重時會出現(xiàn)材料開裂、翹曲變形等情況。為此,研究者采用不同的方式,如熱壓/裂解、液相燒結、預裂解/粘合/裂解、壓力澆鑄 (pressure casting)等對聚硅氮烷進行固化裂解,從而得到缺陷相對較少的陶瓷材料。熱壓/裂解法是將聚硅氮烷固化物研磨成固體粉末,然后熱壓成型,再在惰性氣氛中裂解,得到無定型SiCN陶瓷材料。

(3)用于制備陶瓷涂層

對于用有機聚硅氮烷制備陶瓷涂層的研究已取得了很多有意義的結果。F. Kerm[3]等人設計了一套對碳纖維表面進行涂層處理的中試裝置,從纖維的表面處理、浸漬聚硅氮烷溶液、到涂層固化和裂解,可連續(xù)進行,實現(xiàn)了10 000 m碳纖維的連續(xù)化處理。在此工藝過程中,聚硅氮烷濃度非常重要,太低 (聚硅氮烷質(zhì)量分數(shù)小于2 %)不能實現(xiàn)對纖維的 全面保護,太高(聚硅氮烷質(zhì)量分數(shù)大于10% )則造成涂層碎裂。但聚硅氮烷處理陶瓷、金屬表面時要求濃度較高 ( 聚硅氮烷質(zhì)量分數(shù)20% ~ 60 % ),以掩蓋基底表面較大的缺陷;在提拉 ( 浸涂)和旋涂工藝中,通常還會采取多次涂覆的方式。

(4)用于制備多孔陶瓷材料

多孔陶瓷在過濾、催化、隔熱、吸附等方面具有的廣泛應用,聚硅氮烷較多的改性方法和較好的成型能力使其可采取多樣的成孔方式制備多孔SiCN陶瓷材料。

(5)用于制備陶瓷MEMS組件

(6)用于制備復合材料

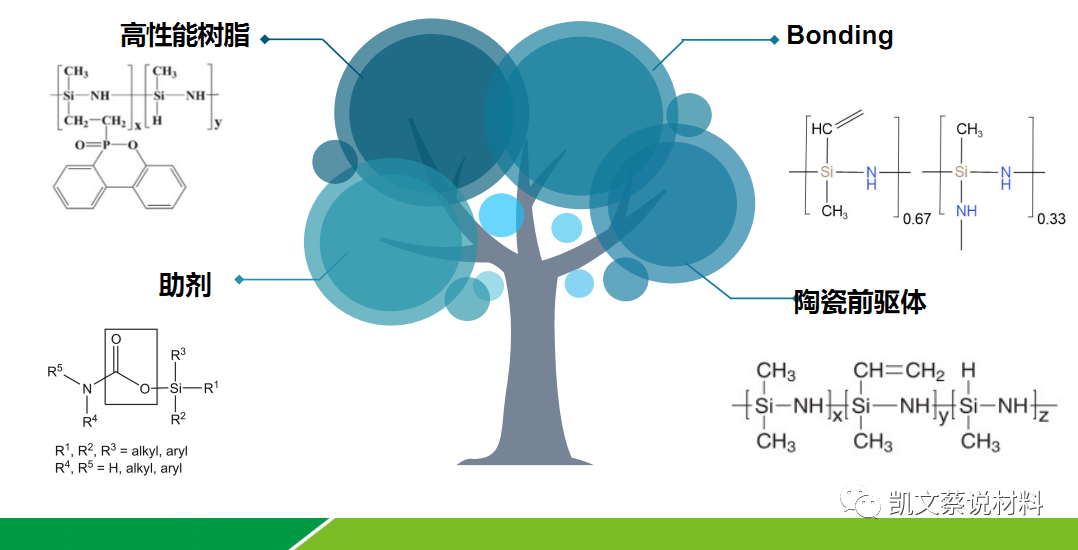

聚硅氮烷作為樹脂材料

聚硅氮烷本身雖然是一種聚合物樹脂,但相比其作為陶瓷前驅體的研究而言,對其作為樹脂的研究則較少。在這方面,中科院化學研究所做了一些嘗試,包括直接采用聚硅氮烷作為樹脂基體,以及用于改性烯丙基酚醛、環(huán)氧樹脂、硅樹脂等,取得了一系列有意義的結果。

四

硅氮烷聚合物的應用

聚硅氮烷用于碳材料抗氧化

碳材料,如石墨、碳纖維,具有密度低、性能高、無蠕變、非氧化環(huán)境下耐超高溫、耐疲勞性好、比熱及導電性介于非金屬和金屬之間、熱膨脹系數(shù)小、耐腐蝕性好等特點,是耐高溫領域不可或缺的重要材料。但是碳材料的抗氧化性能較差,空氣環(huán)境下溫度達到 400 ℃以上就會出現(xiàn)失重、強度下降的現(xiàn)象。

對于碳纖維增強復合材料,氧化失重率達到2%~5%時,力學性能下降40%~50%,這嚴重限制其應用。因此,提高碳纖維的抗氧化性能至關重要。德國研究者將聚硅氮烷涂覆于碳纖維絲上,在室溫條件下固化形成涂層。通過對纖維在馬弗爐中的等溫失重考核,發(fā)現(xiàn)涂層可有效提高碳纖維的氧化溫度,使碳纖維的熱穩(wěn)定溫度達到了750 ℃。他們進一步將聚硅氮烷涂覆于碳纖維粗紗上,并在200 ℃左右固化,發(fā)現(xiàn)涂層也可有效提高纖維的抗氧化性能和高溫穩(wěn)定性。

聚硅氮烷用于金屬高溫防護

金屬的高溫防腐抗氧化一直以來是工業(yè)界和科研界的重要課題。由聚硅氮烷轉化形成的SiO2或者SiCN具有出色的耐腐蝕性能,同時由于其結構中Si-N極性的特點,容易與金屬基底結合,因而是良好的耐高溫防腐涂層材料。目前已有采用聚硅氮烷為主要原料的商品化耐高溫涂層材料,主要用于汽車和卡車等的排氣管、活塞、熱交換器等。

聚硅氮烷用于高溫封孔

通過無機燒結或者等離子噴涂方法制備陶瓷部件或者涂層時,材料總是具有一定的孔隙率,這會影響材料的氣密性,從而影響其耐高溫性能,所以有必要進行封孔處理。常用封孔劑分為有機封孔劑和無機封孔劑2種。有機封孔劑多為有機樹脂,只能在低溫起到密封作用,高溫分解后則失去效果。無機膠粘劑一般是無機粉體和有機膠粘劑配合,其耐溫性較有機封孔劑高,但是溫度進一步升高,膠粘劑分解后,無機納米顆粒之間的空隙又會造成封孔效果的下降。M. R. Mucalo等采用聚硅氮烷來涂覆氧化鋁片,經(jīng)高溫裂解后在氧化鋁表面形成Si3N4/Si2N2O涂層,通過掃描電子顯微鏡觀察發(fā)現(xiàn)氧化鋁致密度明顯提高,且涂覆次數(shù)越多,致密度越高。

其他

由于聚硅氮烷良好的耐溫性,當添加適當填料時,即可達到高溫隔熱的效果。如在聚硅氮烷中添加中空玻璃微珠,用噴涂的方式涂覆于復合材料表面,經(jīng)200 ℃固化后,即可對復合材料起到良好的高溫保護作用。

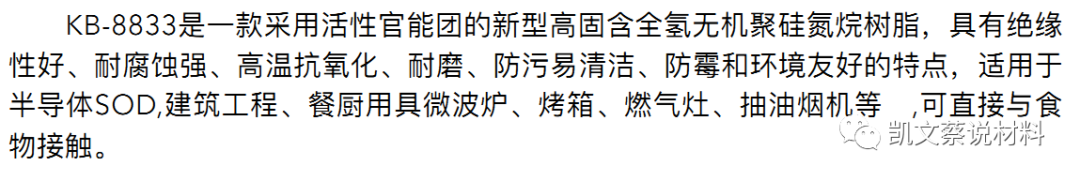

半導體食品級耐高溫絕緣抗氧化耐腐蝕耐磨防污超薄涂層---8833

一

產(chǎn)品簡介

二

產(chǎn)品特征

三

應用領域

四

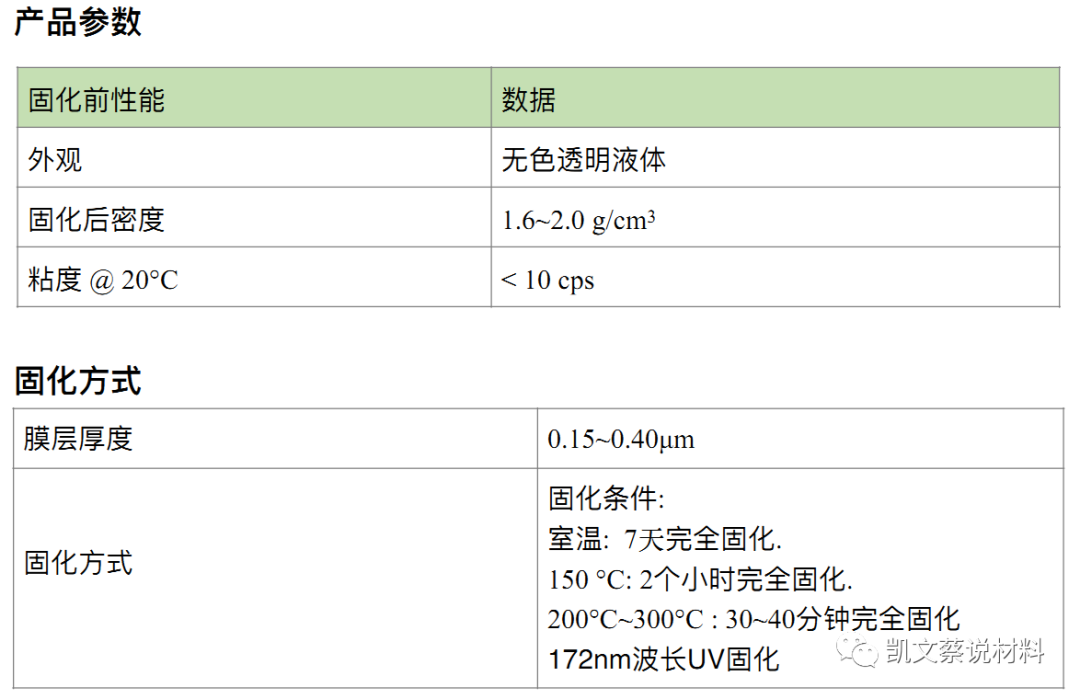

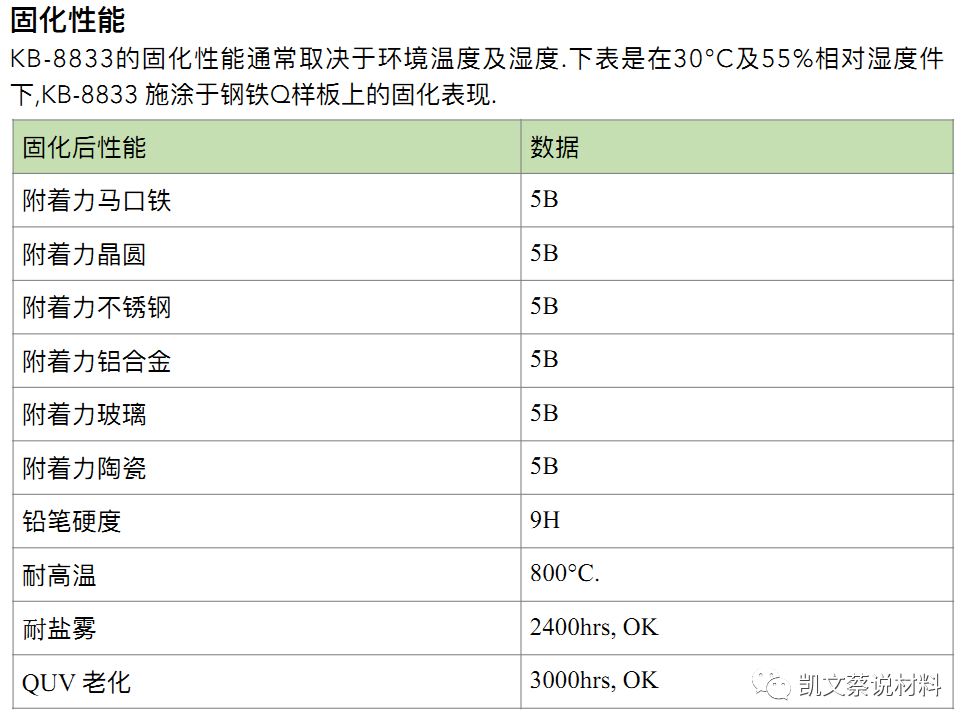

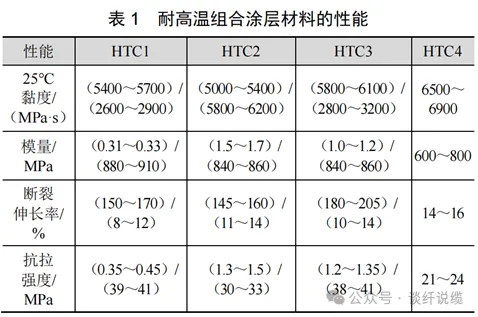

產(chǎn)品參數(shù)、固化方式、固化性能

五

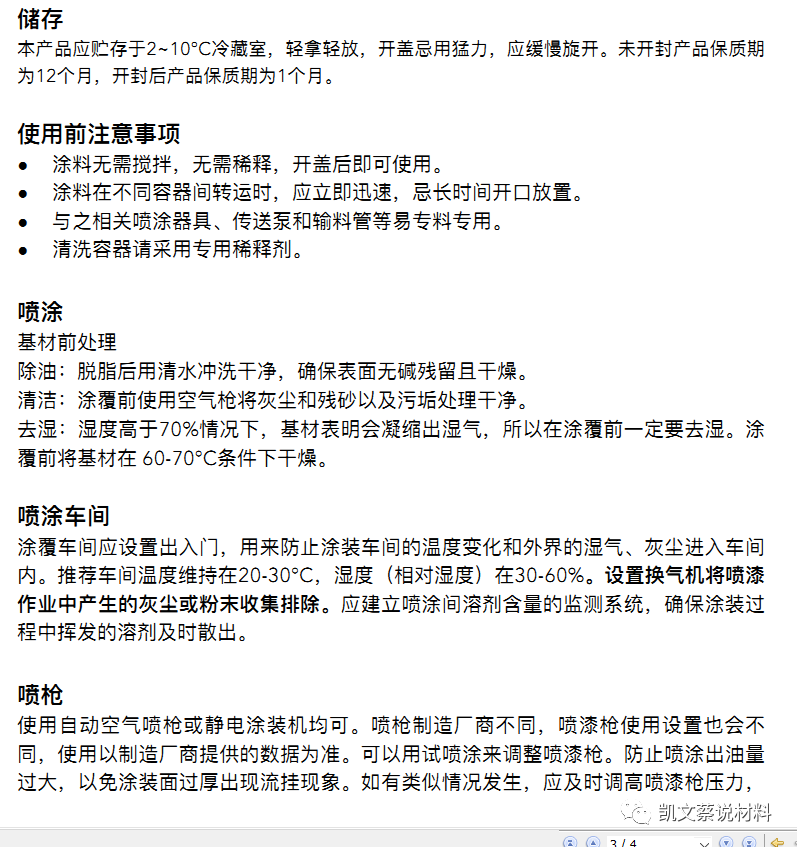

注意事項

-

半導體

+關注

關注

335文章

28679瀏覽量

233623 -

材料

+關注

關注

3文章

1326瀏覽量

27754

發(fā)布評論請先 登錄

半導體制造中的高溫氧化工藝介紹

答疑 | 3D打印的模型能當日常餐具使用嗎?這安全嗎?

耐高溫光纖的制造及性能研究

耐高溫屏蔽網(wǎng)線是什么材質(zhì)

碳化硅的耐高溫性能

耐高溫絕緣陶瓷涂層IGBT/MOSFET應用 | 全球領先技術工藝材料

為什么耐高溫材料的關注度持續(xù)不減

耐高溫網(wǎng)線最高可以接受多少度

PCB抗氧化膜:為電子線路板披上堅固防護衣

PP氮氣柜的特點和使用事項介紹

優(yōu)化耐腐蝕材料測試:美能鹽霧腐蝕試驗箱的應用

半導體食品級耐高溫絕緣抗氧化耐腐蝕耐磨防污超薄涂層

半導體食品級耐高溫絕緣抗氧化耐腐蝕耐磨防污超薄涂層

評論