Michael Jackson, Brian Condell, and Konrad Scheuer

智能傳感器經常在預示工業4.0最新成就和未來可能性的文章和視頻中搶走風頭。然而,雖然傳感器充當“眼睛和耳朵”,允許可編程邏輯控制器(PLC)了解工廠車間發生的事情,但執行器是無名英雄,提供完成工作的“肌肉”。對傳感器的不平衡關注可能是由于許多人沒有意識到使執行器“智能”可以為工廠經理帶來可觀的回報。本博客探討了其中的一些優勢,然后介紹了一個參考設計,展示了使用 IO-Link 使實用的智能工廠執行器能夠與 PLC 通信的優勢。

執行器傳統上使用機械原理(氣動、液壓)來打開和關閉閥門,但在許多應用中,電控電機已經取代了這些原理。盡管如此,執行器將始終具有移動部件。這些會產生摩擦,需要持續監控和維護,以防止可能導致生產意外停止的故障類型。低壓電子設備的添加使工廠操作員能夠以更聰明的方式執行任務。微電子技術為執行器帶來的一些優勢包括:

低功耗開關:過去,電動執行器依賴于功率低效和不可靠的繼電器,但如今,車載電子設備實現了 H 橋型開關,使其更容易使用低電平功率信號進行控制,這也通過降低觸電風險來提高安全性。這些還有助于通過使用額定功率較低的控制組件來簡化設計。此外,使用板載電子設備管理電源可降低開關或觸點處的電流,從而實現更高效、更低成本的系統設計。

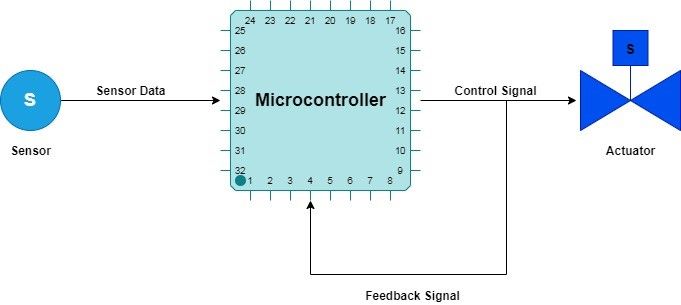

位置反饋:準確了解執行器在操作周期中每個點的位置是使用集成電子設備的顯著優勢。使用編碼器的高級位置控制可實現廣泛的運動曲線。如果需要,這些變化的任何變化都可能觸發調整和警報或自動關閉系統,從而防止無法彌補的損壞。

基于狀態的監控:通過監控自己的狀態(狀態),智能執行器為操作員提供了一個額外的安全網,以防止代價高昂的損壞以及相關的更換或維修。例如,他們可以監測溫度(涉及運動部件的重要指標)、電壓和電流水平,并采取相應措施以減輕原因,或在必要時采取保護措施。它們還收集有關已執行的操作循環次數的數據,并在需要維護時發送自動提醒。他們還越來越多地集成智能算法來監測振動和噪音,作為機械部件過度磨損的潛在指標。

實時通信:位置反饋、基于狀態的監控和其他診斷只有在可操作的情況下才有用。此類信息必須通過工業網絡與PLC共享。面對如此多不同的現場總線協議和工業以太網版本,智能執行器設計人員最重要的決策之一是使用哪一個。

使用經過驗證的智能執行器參考設計啟動并運行

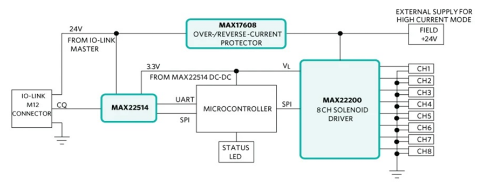

ADI公司和TMG TE基于MAX278 8A八通道集成串行控制電磁驅動器IC(集成FET)和MAX2 IO-Link收發器(集成保護),合作設計了MAXREFDES22200#1通道電磁執行器參考設計(圖22514)。MAXREFDES278# 采用工業外形,每個電磁閥通道都有一個專用的 2 路接線端子。尺寸為85mm x 42mm,采用行業標準M12連接器,允許4芯IO-Link電纜連接到IO-Link主收發器,如MAX14819。

圖 2 MAXREFDES278# IO-Link 8 通道電磁執行器參考設計

該參考設計可通過兩種方式供電。例如,第一種是通過IO-Link主站直接(提供高達800mA的總負載)或使用外部電源提供更高的電流。MAX17608限流器具有過壓(OV)、欠壓(UV)和反向保護功能,以確保IO-Link部分始終供電,使電流不會回流到IO-Link主機。使用 IO-Link 進行數據通信的優點是它攜帶四種不同類型的傳輸 - 過程數據、診斷、配置和事件,如果執行器發生故障,可以標記它,以便快速處理。使用IO-Link的另一個優點是它使執行器“與網絡無關”,這意味著它可以在任何工業網絡上工作,因此工程師無需擔心他們的執行器設計使用哪種協議。

審核編輯:郭婷

-

傳感器

+關注

關注

2566文章

53008瀏覽量

767565 -

電機

+關注

關注

143文章

9299瀏覽量

149540 -

執行器

+關注

關注

5文章

387瀏覽量

19920

發布評論請先 登錄

移動傳感器:執行器正在進入智能工廠階段

移動傳感器:執行器正在進入智能工廠階段

評論