在工業系統中,設備深處的現場故障可能是自動化工廠的連續正常運行時間或生產力損失的耗費資金之間的區別。無論您需要檢測電壓是否在正確的閾值、是否存在繼電器觸點還是其他情況,信號監控都是必不可少的。高壓場側電路和低壓邏輯側電路之間的電源和數據隔離可以有利于防止故障,消除兩側之間的噪聲和接地回路,并總體上確保設備的運行安全。

工程師利用各種方法來完成診斷監測,盡管這些方法通常既耗時又昂貴。例如,許多人選擇集成電容器和二極管等分立元件來管理電壓和電流。這種方法不僅需要設計這些分立電路,而且還涉及大量調試,以查明系統中錯誤的確切來源。

至于電源隔離,傳統上使用變壓器,為了創建數據隔離柵,光耦合器(或數字隔離器)開始發揮作用。雖然這些分立式方法很有效,但它們占用了大量的電路板空間,并且設計成本高昂。例如,考慮高壓監控系統中的典型數據和電源隔離方案。在這里,您可以讓一個模數轉換器(ADC)對高場側電壓進行采樣,并以四線串行外設接口(SPI)的形式生成數字輸出。位于ADC和微控制器單元(MCU)之間的數字隔離器電路將現場側數字信號傳輸到邏輯側MCU。另一方面,ADC、隔離器和MCU在現場側和邏輯側都需要單獨的電源電路,并且會占用寶貴的電路板空間。

如果系統的診斷監控以及數據和電源隔離功能已經集成到您的工業通信電路中,會怎么樣?

集成隔離式微功耗架構

Maxim Integrated采用名為MAXSafe的新型系統架構,有助于簡化診斷監控,同時提供隔離電源。MAXSafe是業界首款集成式隔離式微功耗架構,可提供高達250μA的電流,足以為設計中的內部芯片和簡單的場側電路供電。該架構采用專有隔離技術開發,現場側電源由邏輯側使用集成隔離式 DC-DC 轉換器提供。當現場側的功率需求較小時,這種方法消除了笨重、昂貴的外部隔離電源。自診斷和監控在隔離的現場側進行。功能和狀態可以通過隔離電路傳送到設計的微控制器。隔離診斷確保可靠的通信。

MAXSafe 體系結構提供:

與傳統的隔離式電源相比,節省 4 倍的空間

通道密度提高 2 倍以上

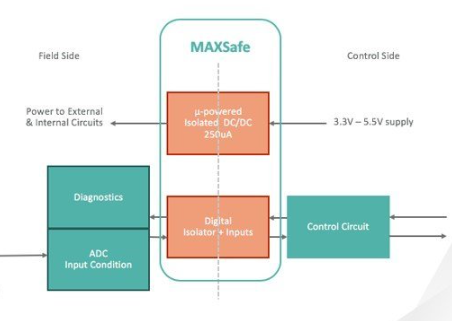

圖 2 中的圖表說明了 MAXSafe 體系結構。控制側為3.3V至5.5V電源。隔離式 DC-DC 轉換器是 MAXSafe 架構的一部分,可為現場側電路提供高達 250μA 的電流,足以為內部和外部電路供電。

圖2.通用 MAXSafe 體系結構圖。

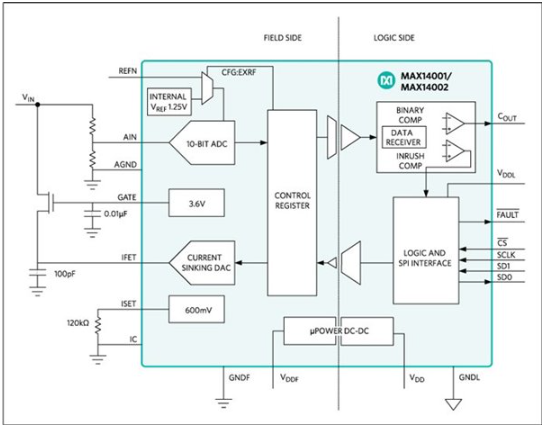

您可以在MAX14001/MAX14002隔離式單通道10位ADC中找到MAXSafe架構。這些器件具有可編程電壓比較器和浪涌電流控制,針對可配置的二進制輸入應用進行了優化。它們有3.75kV。有效值二進制輸入側(現場側)和比較器輸出/SPI側(邏輯側)之間的集成隔離。集成在器件中的 DC-DC 轉換器為現場側電路供電,因此即使沒有輸入信號,您也可以運行現場側診斷。ADC持續數字化隔離柵現場側的輸入電壓,將數據穿過隔離柵傳輸到器件的邏輯側,其中輸入電壓的大小與可編程閾值進行比較。圖3給出了MAX14001/MAX14002的框圖。

在設計解決方案“集成DC-DC轉換器的隔離式ADC簡化現場側電路”中了解有關這些器件的更多信息。

圖3.MAX14001/14002隔離式單通道ADC框圖 采用集成微功耗DC-DC轉換器、數字隔離器和輸入的MAXSafe架構。

審核編輯:郭婷

-

電源

+關注

關注

185文章

18373瀏覽量

256400 -

光耦合器

+關注

關注

8文章

539瀏覽量

36933 -

變壓器

+關注

關注

0文章

1522瀏覽量

4010

發布評論請先 登錄

為內部電路上電,同時簡化信號監控應用的診斷

為內部電路上電,同時簡化信號監控應用的診斷

評論