摘要:隨著集成電路向高密度、高功率和小體積的方向不斷發(fā)展,如何快速導(dǎo)出電子元器件產(chǎn)生的熱量已成為研究的熱點(diǎn)。環(huán)氧樹(shù)脂質(zhì)輕、絕緣、耐腐蝕且易于加工,在電子封裝領(lǐng)域起著重要作用,但本征極低的熱導(dǎo)率限制了其應(yīng)用范圍。在聚合物基體中引入導(dǎo)熱填料制備填充型導(dǎo)熱材料是提高復(fù)合材料整體導(dǎo)熱性能的有效方法,本文首先總結(jié)了填充型導(dǎo)熱材料的導(dǎo)熱機(jī)理,其次論述了填料的種類及改性方法,最后對(duì)未來(lái)的發(fā)展趨勢(shì)進(jìn)行了展望。

環(huán)氧樹(shù)脂(EP)是一類具有優(yōu)良機(jī)械性能、尺寸穩(wěn)定性和電絕緣性的熱固性樹(shù)脂,已被廣泛應(yīng)用于膠黏劑、澆注料和涂層等電子封裝領(lǐng)域中。但隨 電子技術(shù)的高速發(fā)展,電子元器件產(chǎn)生的熱量隨薄型化和性能提升呈指數(shù)級(jí)增加,電子設(shè)備過(guò)熱會(huì)嚴(yán)重影響產(chǎn)品的可靠性及使用壽命。環(huán)氧樹(shù)脂極低的熱導(dǎo)率(約 0.2 W·(m·K)-1)已不適用于現(xiàn)階段電子元器件的使用環(huán)境,因此,如何提高環(huán)氧樹(shù)脂基體的導(dǎo)熱性能一直是學(xué)術(shù)界的熱門話題。

通過(guò)對(duì)聚合物基體進(jìn)行分子結(jié)構(gòu)設(shè)計(jì),即增加 主鏈長(zhǎng)度減小支鏈支化程度、增加聚合物結(jié)晶度及晶體尺寸和在聚合物基體中引入剛性結(jié)構(gòu), 是制備本征型導(dǎo)熱材料的 3 種主要途徑。此外,在高分子基體中填充高熱導(dǎo)率填料以制備填充型導(dǎo)熱材料具有工藝簡(jiǎn)單、選擇性寬和成本低廉等優(yōu)點(diǎn),是目前最常用的改性方法,對(duì)其研究方向則主要集中于填料的種類、形狀、尺寸、不同填料間的協(xié)同作用和最優(yōu)配比等。

本文主要綜述了填充型環(huán)氧樹(shù)脂基導(dǎo)熱材料的導(dǎo)熱機(jī)理、填料種類及國(guó)內(nèi)外研究現(xiàn)狀,并對(duì)發(fā)展趨勢(shì)進(jìn)行了展望。

1 導(dǎo)熱機(jī)理

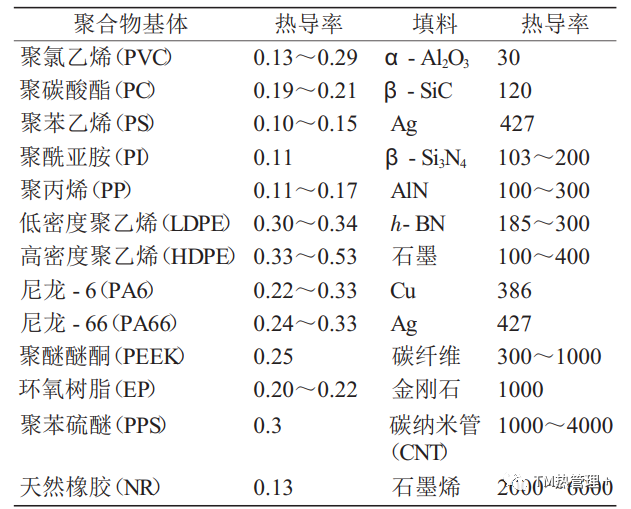

通常來(lái)說(shuō),材料通過(guò)內(nèi)部某些載流子(如電子和聲子)交換熱能完成熱傳導(dǎo)。相較于聲子,自由電子移動(dòng)速度更快,更耐散射,在傳輸熱量方面效率更高,因此,金屬和碳基材料均顯示出較高的導(dǎo)熱性能,而具有純聲子導(dǎo)熱機(jī)制的材料如 Al2O3等金屬氧化物熱導(dǎo)率則明顯低于金屬材料,約 30 W·(m·K)- 1左右。聚合物材料大部分由玻璃態(tài)或多晶態(tài)構(gòu)成,內(nèi)部不僅缺少自由電子、聲子自由度較低,還受到極性 基團(tuán)偶極化影響,是熱的不良導(dǎo)體 (熱導(dǎo)率僅為 0.1~0.5 W·(m·K)- 1)。

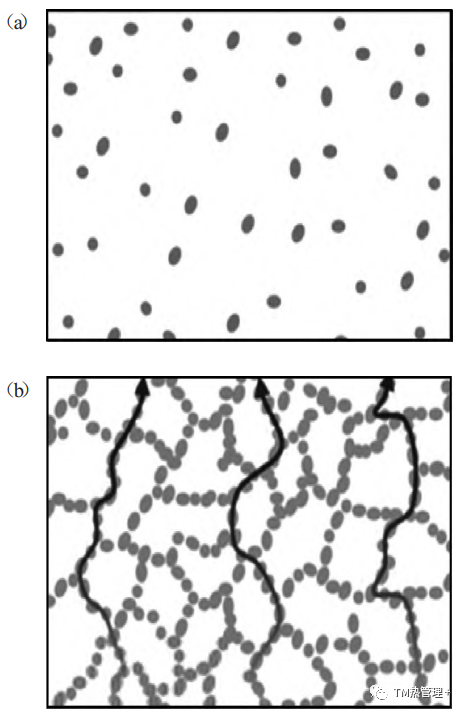

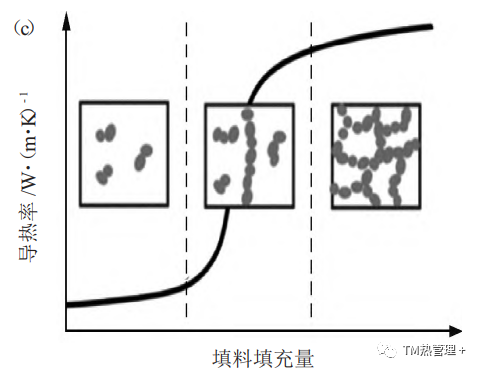

導(dǎo)熱通路理論最常用于解釋填充型導(dǎo)熱材料的 導(dǎo)熱機(jī)理,即導(dǎo)熱通路形成于填料與聚合物基體間的相互接觸,熱量可以通過(guò)聲子沿?zé)嶙栎^低的路徑或網(wǎng)絡(luò)傳遞。當(dāng)體系中填料含量較低時(shí),填料粒子分散在聚合物基質(zhì)中,形成類“海 - 島”結(jié)構(gòu),熱量沿基體 - 填料 - 基體的路徑傳播,聲子在填料未連接處發(fā)生散射,復(fù)合材料熱導(dǎo)率提升有限(圖 1a)。然而,當(dāng)填料含量增加至某一特定值時(shí),填料間開(kāi)始彼此接觸并形成完整的導(dǎo)熱通路,此時(shí)填料間的界面熱阻遠(yuǎn)小于聚合物基體間的界面熱阻,熱量可以沿導(dǎo)熱通路迅速傳遞(圖 1b),復(fù)合材料熱導(dǎo)率急劇增加,即“逾滲現(xiàn)象”(圖 1c)。但最新研究表明,“逾滲現(xiàn)象”僅會(huì)出現(xiàn)在某些熱導(dǎo)率極高的填料中,對(duì)大多數(shù)填料而言,熱導(dǎo)率僅為聚合物基體的 10~103 倍,盡管填料添加量足夠高,復(fù)合材料熱導(dǎo)率也不會(huì)出現(xiàn)明顯突變點(diǎn)。

圖 1 (a)低填充量時(shí)的“海-島”結(jié)構(gòu) (b)高填充量時(shí)的導(dǎo)熱通路(c)逾滲現(xiàn)象

2 填料選擇

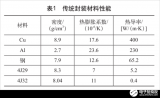

制備本征型導(dǎo)熱材料雖然具有結(jié)構(gòu)靈活、導(dǎo)熱 性可控等優(yōu)點(diǎn),但制備工藝復(fù)雜且反應(yīng)可控性較差, 目前僅限于實(shí)驗(yàn)室合成階段,距工業(yè)生產(chǎn)仍有差距。而利用高熱導(dǎo)率填料對(duì)樹(shù)脂基體的改性技術(shù)則相對(duì)成熟,且可以通過(guò)合理選擇填料的形狀、尺寸和復(fù)合材料的界面性質(zhì)對(duì)熱導(dǎo)率進(jìn)行微調(diào)。在填料種類的選擇上,應(yīng)以有效構(gòu)建導(dǎo)熱網(wǎng)絡(luò)為前提,常見(jiàn)導(dǎo)熱填料可分為金屬類填料、無(wú)機(jī)陶瓷類填料和碳類填料 3 類。常見(jiàn)的導(dǎo)熱填料及聚合物基體熱導(dǎo)率見(jiàn)表 1。

表 1 制備導(dǎo)熱復(fù)合材料常用聚合物及填料的熱導(dǎo)率

2.1 金屬類填料

金屬類填料遵循電子導(dǎo)熱機(jī)理,具有熱導(dǎo)率高、熱穩(wěn)定性能良好和熱膨脹系數(shù)低等優(yōu)點(diǎn),常見(jiàn)金屬類填料包括 Au、Ag、Cu、Sn 等,通常以粉末形式進(jìn)行添加。符遠(yuǎn)翔等使用 Cu 粉、Al 粉兩類導(dǎo)熱填料填充環(huán)氧樹(shù)脂 E44 以測(cè)定兩種金屬填料在最大填充比時(shí)復(fù)合材料的熱導(dǎo)率。結(jié)果表明,復(fù)合材料熱導(dǎo)率隨金屬粉末填充量的增加而增大,當(dāng) Cu 粉和 Al 粉添 加質(zhì)量分別為樹(shù)脂基體的 4.3 倍和 4.6 倍時(shí),復(fù)合材料熱導(dǎo)率增加至0.74和 1.11W·(m·K)- 1。Jasim等采用平均直徑 7.1μm 的 Al 顆粒制備 EP/Al 導(dǎo)熱材料。結(jié)果表明,當(dāng) Al 顆粒填充量為 45(w)%時(shí),復(fù)合材料熱導(dǎo)率增加至 1.46 W·(m·K)- 1,較純組分環(huán)氧樹(shù)脂提高 117.3%。

上述研究表明,純金屬填料提高熱導(dǎo)率所需比重較高且效果有限。此外,由于金屬密度遠(yuǎn)高于聚合物基體,導(dǎo)致金屬粉末在加工過(guò)程中難以在樹(shù)脂基體中分散均勻,金屬粉末的高導(dǎo)電性還會(huì)顯著降低復(fù)合材料的電絕緣性和介電性能,限制其在電子封裝領(lǐng)域的應(yīng)用。

2.2 無(wú)機(jī)陶瓷類填料

無(wú)機(jī)陶瓷類導(dǎo)熱填料具有優(yōu)異的導(dǎo)熱性和電絕 緣性,在電子封裝領(lǐng)域具有獨(dú)特優(yōu)勢(shì)。常見(jiàn)的無(wú)機(jī)填 料主要含氧化鋁(Al2O3)、六方氮化硼(- BN)、碳化硅 (SiC)和氧化鋅(ZnO)等。早期研究發(fā)現(xiàn),在環(huán)氧樹(shù) 脂基體中填充 31vol%h- BN,復(fù)合材料熱導(dǎo)率達(dá)到 2.30W·(m·K)- 1;將微米級(jí) AlN 顆粒填充到環(huán)氧樹(shù)脂基體中,62vol%填充量時(shí)復(fù)合材料熱導(dǎo)率達(dá)到 4.20W·(m·K)- 1,且在最大填充量 80vol%時(shí),熱導(dǎo)率提高至 4.50 W·(m·K)- 1;在環(huán)氧樹(shù)脂基體中填充60vol% Al2O3微球,復(fù)合材料熱導(dǎo)率將達(dá)到 2.70W·(m·K)- 1。

上述研究表明,無(wú)機(jī)陶瓷類導(dǎo)熱填料往往通過(guò) 高填料比的方式實(shí)現(xiàn)導(dǎo)熱性能提升,這是由無(wú)機(jī)填料與聚合物基體間界面相互作用力較弱所致。此外, 根據(jù) Nielsen 模型可知,微米級(jí)無(wú)機(jī)填料若構(gòu)成完整導(dǎo)熱通路所需填充量大于 50vol%。高填充量不僅犧牲了聚合物材料質(zhì)輕、易加工的優(yōu)勢(shì),還會(huì)導(dǎo)致復(fù)合材料力學(xué)性能劣化。因此,對(duì)無(wú)機(jī)填料進(jìn)行改性增強(qiáng)其分散性,是降低填充量,實(shí)現(xiàn)工業(yè)化的關(guān)鍵。

2.3 碳類填料

常見(jiàn)的碳類填料由碳的一系列同素異形體構(gòu)成,包括碳納米管(CNT)、納米金剛石(ND)、石墨烯 (GR)和碳纖維(CF)等。碳類填料普遍具有極高的熱導(dǎo)率且耐熱性及抗氧化性能遠(yuǎn)高于陶瓷類填料。其中,石墨烯在所有已知材料中具有最高的熱導(dǎo)率,被認(rèn)為是制備高導(dǎo)熱聚合物復(fù)合材料的最優(yōu)選擇。

Jarosinski等在環(huán)氧樹(shù)脂中僅添加 4(w)%石墨烯納米片,復(fù)合材料熱導(dǎo)率較基體提高 132%。

目前,科研人員經(jīng)過(guò)大量實(shí)驗(yàn)研究后發(fā)現(xiàn)石墨烯 / 環(huán)氧樹(shù)脂復(fù)合材料熱導(dǎo)率的實(shí)測(cè)值遠(yuǎn)低于理論值,這是由于石墨烯只有在完整的結(jié)構(gòu)下才會(huì)實(shí)現(xiàn)超高的導(dǎo)熱性,并且其獨(dú)特的高縱橫比結(jié)構(gòu)還會(huì)使其在樹(shù)脂基體中分散困難。因此,通過(guò)合理優(yōu)化工藝流程和對(duì)填料進(jìn)行表面修飾等手段均可大幅提高復(fù)合材料的熱導(dǎo)率。

2.4 復(fù)合填料

研究發(fā)現(xiàn),在聚合物基體中添加單一種類的導(dǎo)熱填料很難使復(fù)合材料達(dá)到理論熱導(dǎo)率,這是由缺陷、界面等因素引起的聲子散射和填充量過(guò)高導(dǎo)致的加工困難所致。然而通過(guò)將不同形狀或類型的導(dǎo)熱填料進(jìn)行復(fù)配后,復(fù)合填料不僅可以有效減少聚合物基體中的空隙,構(gòu)建完整的導(dǎo)熱通路,還可以改善填料在聚合物基體中的分散性。通常制備復(fù)合導(dǎo)熱填料的方法包括直接共混法和物理吸附法。

直接共混法主要利用不同尺寸導(dǎo)熱填料間的空間匹配作用,即小尺寸填料可以填充進(jìn)大尺寸填料間的縫隙中,增加形成完整導(dǎo)熱通路的幾率。物理吸附中最常用的方法包括靜電吸附或 π- π 相互作用,即通過(guò)特定作用或化學(xué)反應(yīng)直接將不同類型的填料進(jìn)行復(fù)合,使其具有特定結(jié)構(gòu)。

3 結(jié)語(yǔ)與展望

綜上所述,在制備本征型導(dǎo)熱材料方面,改善分子鏈段的有序性和規(guī)律性是提高環(huán)氧樹(shù)脂基體熱導(dǎo)率的關(guān)鍵。在制備填充型導(dǎo)熱材料方面,填料的導(dǎo)熱性能對(duì)最終復(fù)合材料的熱導(dǎo)率起著決定性作用,而界面是導(dǎo)致熱導(dǎo)率低于理論值的關(guān)鍵因素,因此,在配方設(shè)計(jì)中,不僅要通過(guò)適當(dāng)方法增加完整導(dǎo)熱通路的數(shù)量,還應(yīng)著重改善環(huán)氧樹(shù)脂基體與填料間的界面相容性問(wèn)題。

基于導(dǎo)熱材料的研究現(xiàn)狀及發(fā)展趨勢(shì),在未來(lái) 的研究過(guò)程中還需開(kāi)展以下探索:

(1)深入分析導(dǎo)熱填料的結(jié)構(gòu)、功能化以及聚合物結(jié)構(gòu)對(duì)復(fù)合材料導(dǎo)熱性能的影響。

(2)完善復(fù)合材料的導(dǎo)熱機(jī)理,建立統(tǒng)一且準(zhǔn)確的熱傳導(dǎo)模型。

(3)開(kāi)發(fā)導(dǎo)熱性更高的填料、更加有效的改性手段和組合方式,實(shí)現(xiàn)超低填充量下復(fù)合材料的高熱導(dǎo)率,以解決工業(yè)化生產(chǎn)中成本及工藝的限制。

審核編輯:湯梓紅

-

元器件

+關(guān)注

關(guān)注

113文章

4808瀏覽量

94369 -

電子封裝

+關(guān)注

關(guān)注

0文章

83瀏覽量

11068 -

導(dǎo)熱材料

+關(guān)注

關(guān)注

1文章

166瀏覽量

10734

原文標(biāo)題:電子封裝用環(huán)氧樹(shù)脂基導(dǎo)熱材料研究進(jìn)展

文章出處:【微信號(hào):半導(dǎo)體封裝工程師之家,微信公眾號(hào):半導(dǎo)體封裝工程師之家】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

基于環(huán)氧樹(shù)脂封裝料的LED應(yīng)用

鋰離子電池合金負(fù)極材料的研究進(jìn)展

LED環(huán)氧樹(shù)脂(Epoxy)的封裝技術(shù)

高導(dǎo)熱聚酰亞胺電介質(zhì)薄膜研究進(jìn)展

填充型高導(dǎo)熱環(huán)氧樹(shù)脂復(fù)合材料的研究進(jìn)展

功率器件TIM材料的研究進(jìn)展

環(huán)氧樹(shù)脂基底部填充電子封裝材料研究進(jìn)展

聚酰亞胺薄膜材料異向性導(dǎo)熱行為研究進(jìn)展

TIM熱管理材料碳化硅陶瓷基復(fù)合材料研究進(jìn)展及碳化硅半導(dǎo)體材料產(chǎn)業(yè)鏈簡(jiǎn)介

導(dǎo)熱吸波材料研究進(jìn)展

電子封裝用金屬基復(fù)合材料加工制造的研究進(jìn)展

電子封裝用金屬基復(fù)合材料加工制造的研究進(jìn)展

IC 封裝載板用有機(jī)復(fù)合基板材料研究進(jìn)展

IGBT和SiC封裝用的環(huán)氧材料

適用于內(nèi)窺鏡鏡頭模組的環(huán)氧樹(shù)脂封裝膠

電子封裝用環(huán)氧樹(shù)脂基導(dǎo)熱材料研究進(jìn)展

電子封裝用環(huán)氧樹(shù)脂基導(dǎo)熱材料研究進(jìn)展

評(píng)論