本文介紹了如何快速重新設計電阻溫度檢測器(RTD)工業溫度傳感器,以滿足智能工廠對具有更小外形尺寸、靈活通信和遠程可配置性的溫度測量設備的需求。這可以使用高度集成的模擬前端(AFE)和IO-Link收發器來完成。?

介紹

老話說“如果它沒有壞,就不要修理它”警告不要篡改性能可靠并定期證明其價值的東西。可以說,這一建議適用于許多RTD傳感器中使用的電路設計,這些傳感器可以安靜有效地測量全球工業制造設施的溫度。然而,為了滿足工業4.0的要求,工廠變得越來越智能,并且越來越清楚的是,當前的許多RTD傳感器將不適合這些環境。更小的外形尺寸、靈活的通信和遠程可配置性是自動化工程師現在對工業溫度傳感器的一些要求,但現有的解決方案無法支持它們。本文將重新探討許多基于RTD的溫度傳感器設計中使用的構建模塊,并討論這些構建模塊對傳感器應用的限制。然后,它展示了如何快速重新設計這種類型的傳感器,使其具備這個新工業時代所需的功能。

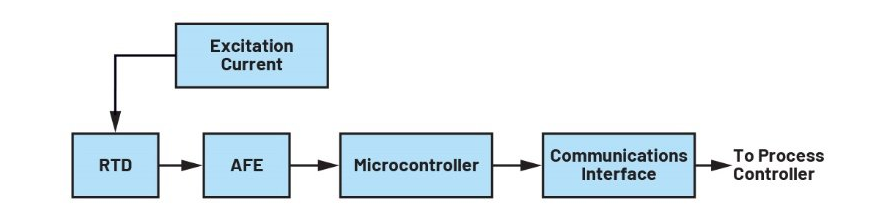

圖1.基于 RTD 的溫度傳感器示例。

溫度傳感器構建模塊

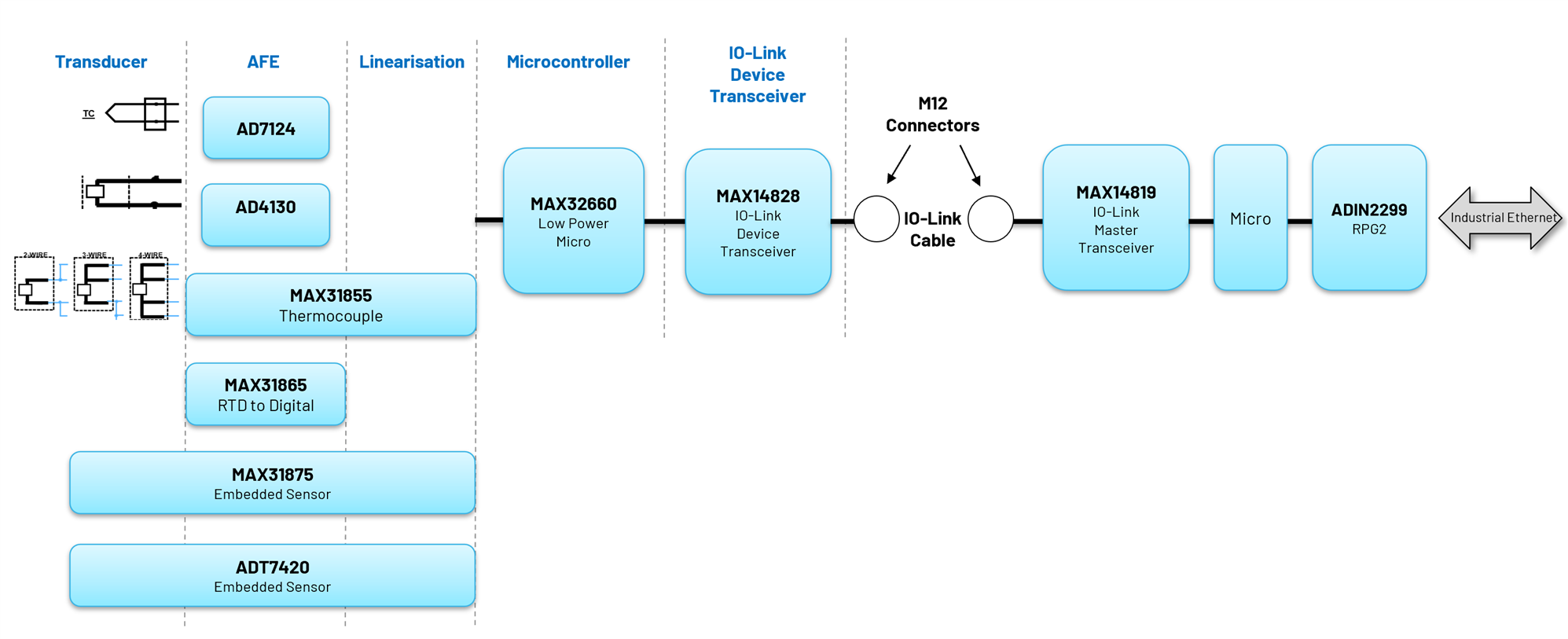

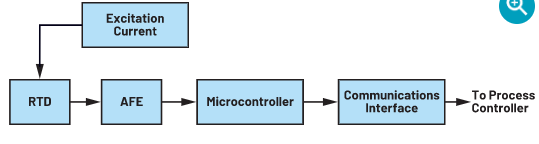

RTD工業溫度傳感器的構建模塊如圖2所示。

圖2.RTD工業溫度傳感器的框圖。

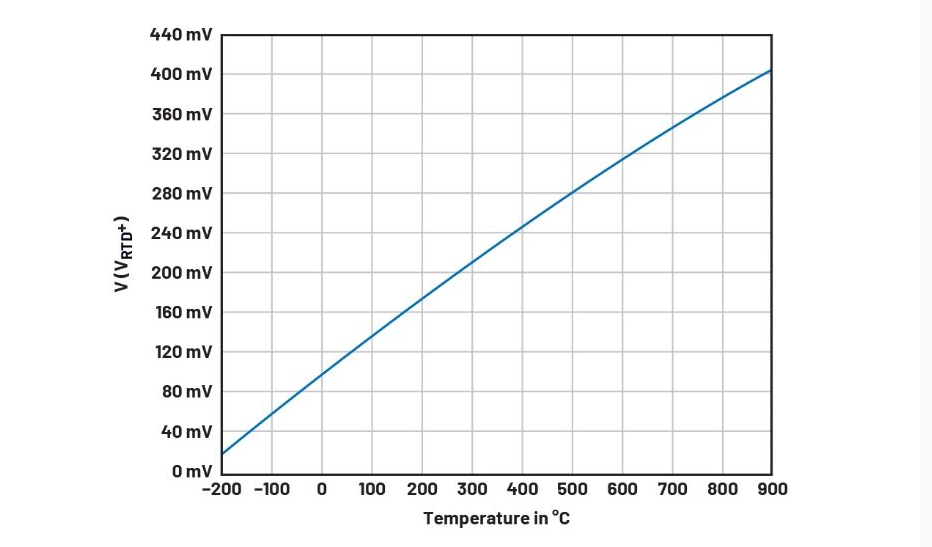

RTD將物理量(溫度)轉換為電信號,通常用于檢測–200°C至+850°之間的溫度,在此溫度范圍內具有高度線性響應。RTD 中常用的金屬元素包括鎳 (Ni)、銅 (Cu) 和鉑 (Pt),其中 Pt100 和 Pt1000 鉑 RTD 是最常見的。RTD 可以由兩線、三線或四線組成,但 3 線和 4 線版本最受歡迎。由于RTD是無源器件,因此需要激勵電流來產生輸出電壓。這可以使用基準電壓源產生,并由一個運算放大器緩沖,該運算放大器將電流驅動到RTD中,以產生隨溫度變化而變化的輸出電壓信號。該信號從幾十毫伏到幾百毫伏不等,具體取決于所使用的RTD類型和測量的溫度,如圖3所示。

圖3.Pt100 RTD 響應溫度升高產生的電壓信號。

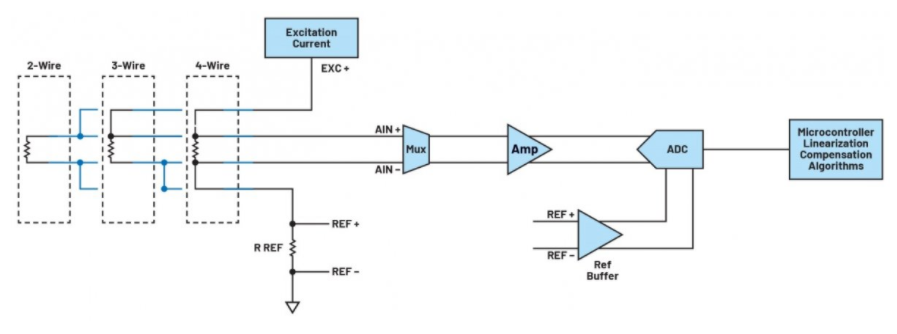

AFE在模數轉換器(ADC)將其數字化之前放大和調理低幅度RTD信號,以便微控制器運行算法來補償其包含的任何非線性。這將數字輸出通過通信接口發送到過程控制器。AFE通常使用信號鏈實現,每個元件執行專用功能,如圖4所示。

圖4.信號鏈中使用單個分立式組件實現的AFE。

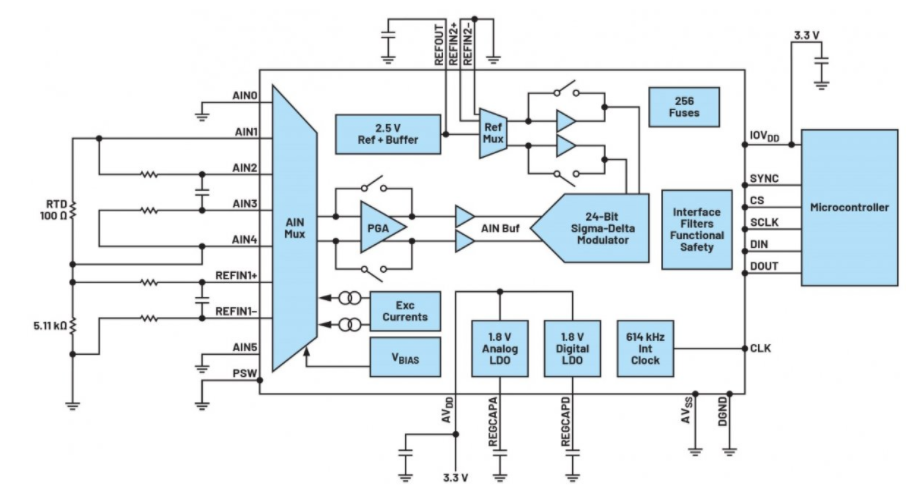

許多現有的溫度傳感器設計都使用這種分立式方法,該方法要求使用的印刷電路板(PCB)足夠大,能夠容納所有的集成電路(IC)、信號和電源布線,并使傳感器的外殼尺寸實際上盡可能最小。還有一種更簡潔優化的方法,就是使用集成式AFE,例如圖5所示的AD7124-4。這個緊湊型IC是一個完整的AFE,采用單個封裝,包括多路復用器、基準電壓源、可編程增益放大器和Σ-ΔADC。它還提供RTD所需的激勵電流,因此它能取代前一張圖中的五個信號鏈組件,大幅減少所需的板空間,使傳感器能夠采用更小巧的封裝。

圖5.使用AD7124-4實現AFE。

通信接口

許多工業傳感器設計都是使用一個(或多個)工業網絡連接至過程控制器,其中包括多種版本的現場總線或工業以太網。這需要使用專用集成電路(ASIC)來實現所選的網絡協議。但是,這種方法有幾個缺點。首先,在傳感器設計中集成網絡專用ASIC會大幅增加成本,尤其當工業網絡為專用網絡時。還會使傳感器市場僅局限于使用該網絡的用戶。同一個傳感器要支持不同的網絡協議,需要重新設計,添加所需的ASIC,這個過程非常耗時、耗費成本而且風險很大。最后,診斷功能的數量和類型因網絡類型不同存在很大差異(有些網絡類型不提供診斷功能)。基于具體的選擇,在傳感器安裝到現場后,工廠操作人員可能很難判斷傳感器的潛在問題,進行相應的維護,并解決傳感器出現的性能問題。

還有一個更好的方法,就是設計一個與所有工業網絡保持獨立的傳感器,從而降低開發成本,并擴大潛在客戶群。可以使用IO-Link來完成上述設計,IO-Link是三線工業通信標準,支持傳感器(和執行器)與所有工業控制網絡相連。在IO-Link應用中,收發器充當連接運行數據鏈路層協議的微控制器的物理層接口。使用IO-Link的優勢在于,它能夠進行四種類型的傳輸:過程數據、診斷、配置和事件,能夠在發生故障時快速識別、跟蹤和處理傳感器。它還支持遠程配置,例如,如果需要更改觸發過程警報的溫度閾值,可以遠程進行更改,無需技術人員前往現場操作。MAX14828是一款低功耗、超小型IO-Link器件收發器。該器件采用(4mm×4mm)24引腳TQFN封裝和(2.5mm×2.5mm)晶圓級封裝(WLP),易于集成到工業RTD溫度(和其他類型的)傳感器中。該收發器直接與過程控制器端的IO-Link主機通信,該主機用于管理與接口ASIC之間的通信(如圖6所示),因此傳感器能夠獨立于工業網絡。

圖6.與工業網絡的通信由控制器側的IO-Link主機收發器執行。

更好的方法是設計獨立于所有工業網絡的傳感器,從而降低開發成本并擴大潛在客戶群。這可以使用IO-Link來完成,IO-Link是一種3線工業通信標準,可將傳感器(和執行器)與所有工業控制網絡連接起來。在IO-Link應用中,收發器充當運行數據鏈路層協議的微控制器的物理層接口。使用 IO-Link 的優勢在于它承載四種不同類型的傳輸:過程數據、診斷、配置和事件,允許在發生故障時快速識別、跟蹤和處理傳感器。它還支持遠程配置 - 例如,如果要觸發過程警報的溫度閾值需要更改,則可以遠程完成,而無需技術人員踏入工廠車間。MAX14828是低功耗、超小尺寸IO-Link器件收發器。它采用(4 mm × 4 mm)24 引腳 TQFN 封裝和(2.5 mm × 2.5 mm)晶圓級封裝 (WLP),可輕松集成到基于 RTD 的工業溫度(和其他類型的)傳感器中。收發器使傳感器獨立于工業網絡,因為它直接與安裝在過程控制器側的IO-Link主機通信,該主機管理與接口ASIC的通信,如圖6所示。

結論

智能工廠自動化工程師對工業溫度傳感器的期望越來越高,包括更小的尺寸、靈活的通信和遠程可配置性。本文介紹了如何使用高度集成的AFE快速重新設計RTD溫度傳感器,以減小外殼尺寸。它還展示了IO-Link設備收發器如何允許傳感器獨立于用于連接到過程控制器的工業網絡接口運行。雖然本文重點介紹基于RTD的溫度傳感器,但這種重新設計也可以應用于使用熱敏電阻或熱電偶傳感器的溫度傳感器。

作者

布賴恩·康德爾

Brian Condell是一名產品應用工程師,在位于愛爾蘭利默里克的ADI公司從事工業連接和控制領域的IO-Link?工作。Brian于1997年開始在ADI公司工作。他于2003年畢業于利默里克大學,獲得電氣工程榮譽學位。他在半導體行業擁有超過 25 年的經驗,擔任過從 FAB 維護到 IC 布局、模擬設計、功能安全以及最近的應用等各種職務。他是 TUV Rheinland 的認證功能安全工程師,負責 IEC 61508 的硬件和軟件設計。

邁克爾·杰克遜

Michael Jackson是ADI公司全球應用團隊的自動化終端市場專家。他擁有電子工程碩士學位。

審核編輯 黃宇

-

溫度傳感器

+關注

關注

48文章

3006瀏覽量

157261 -

RTD

+關注

關注

1文章

154瀏覽量

27908 -

智能工廠

+關注

關注

3文章

1048瀏覽量

42928

發布評論請先 登錄

相關推薦

為智能工廠時代重新設計基于RTD的溫度傳感器

為智能工廠時代重新設計基于RTD的溫度傳感器

評論