隨著大規(guī)模紅外焦平面陣列探測器應(yīng)用的日益廣泛,用戶對其有效像元率指標(biāo)提出了越來越高的要求。

據(jù)麥姆斯咨詢報道,近期,華北光電技術(shù)研究所的科研團隊在《紅外》期刊上發(fā)表了以“大規(guī)模紅外焦平面陣列探測器的有效像元率研究”為主題的文章。該文章第一作者和通訊作者為謝珩研究員,主要從事紅外探測器工藝技術(shù)方面的研究工作。

本文分析了有效像元率提升的難點。通過優(yōu)化基于垂直布里奇曼法的襯底生長以及表面加工等工藝,提高了液相外延材料質(zhì)量,獲得了低缺陷中波碲鎘汞薄膜外延材料;通過開發(fā)碲鎘汞探測器背面平坦化工藝和優(yōu)化探測器與讀出電路倒裝互連工藝,提高了成品率。最終提升了有效像元率指標(biāo)(大于99.8%),獲得了良好的效果。

百萬像素組件有效像元率提升的難點

控制材料缺陷

對于1280×1024中波紅外探測器芯片來說,有效像元率高于99.8%的要求,意味著芯片的盲元數(shù)量小于2000個。按照1個缺陷產(chǎn)生2.5個盲元計算,所允許的缺陷數(shù)量為800個。根據(jù)探測器芯片大小可以計算缺陷密度:缺陷數(shù)量/探測器芯片面積=800/(3.6×3.8/2)=117個/平方厘米。考慮到其他致盲因素和可靠性因素,材料表面缺陷一般控制在15個/平方厘米以下。因此,對于小尺寸的碲鎘汞液相外延材料而言,可以通過選取外延膜較好的區(qū)域來制備管芯。但是針對36 mm×38 mm大尺寸管芯材料,很難再通過這種方式進行,而必須從根本上進一步降低材料的宏觀缺陷密度。

提升倒裝互連工藝的成品率

1280×1024碲鎘汞中波紅外器件采用國內(nèi)外主流技術(shù)途徑,即通過銦柱將碲鎘汞焦平面芯片和讀出電路倒裝互連,從而實現(xiàn)信號讀出。對于像元中心間距為15 μm的1280×1024器件來說,芯片尺寸達到19 mm×16 mm以上;倒裝焊點數(shù)量達到131萬個,且每個焊點的直徑小于10 μm,焊點間距為15 μm,使得倒裝焊接難度急劇增加(焊點數(shù)量大、直徑小、密度高、芯片尺寸大幅增加)。以上因素導(dǎo)致互連工藝的容差范圍大大減小,而且由于探測器芯片不平整度的存在,只要探測器與讀出電路之間存在極其微小的角度,就會導(dǎo)致一部分探測器像元與讀出電路的互連失效,造成有效像元率達不到要求。

材料工藝優(yōu)化及結(jié)果

襯底晶格質(zhì)量和表面加工工藝優(yōu)化

外延生長具有遺傳性特點:一般碲鋅鎘襯底表面的缺陷容易引入到外延膜上,進而影響材料性能。因此,高質(zhì)量的碲鋅鎘襯底是獲得高性能碲鎘汞外延材料的前提。分析來看,碲鋅鎘襯底表面的缺陷實際上來源于兩部分:一是在晶體生長過程中形成的二次相夾雜缺陷,加工時暴露在襯底表面,并在生長時延伸至碲鎘汞薄膜內(nèi);二是在加工過程中引入的低損傷、劃痕、殘留物等。特別是對于大尺寸碲鋅鎘襯底,難以通過避開缺陷的方式對其進行篩選。因此,提高碲鋅鎘晶體本身的質(zhì)量和優(yōu)化襯底表面加工工藝顯得尤為必要。

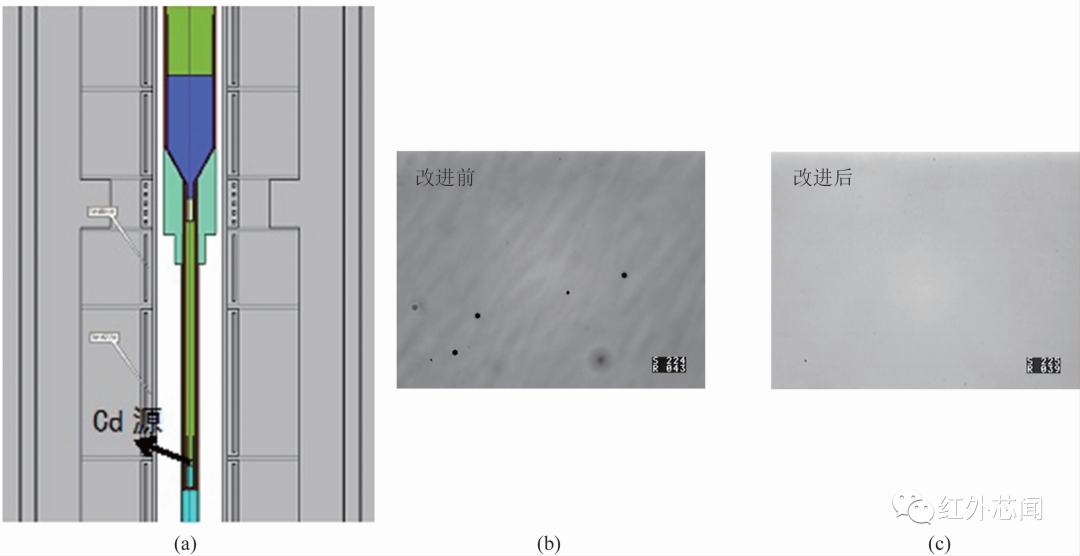

針對襯底內(nèi)部二次相夾雜缺陷問題,改進基于垂直布里奇曼法的碲鋅鎘晶體生長工藝,在石英容器底部單獨增加鎘單質(zhì)氣源(見圖1(a)),并控制其溫度來產(chǎn)生合適的鎘蒸氣壓力,抑制晶體內(nèi)部鎘組分的非均勻揮發(fā),使晶體實現(xiàn)近化學(xué)計量比生長,以抑制晶體內(nèi)部二次相的形成,從而減小碲鋅鎘襯底內(nèi)部二次相夾雜缺陷的尺寸和密度,提升晶體生長的可控性。圖1(b)和圖1(c)所示分別為改進前后所得襯底的紅外透過結(jié)果。可以看出,改進后晶體內(nèi)部的5 μm左右大小的二次相夾雜缺陷基本被消除。

圖1 (a)工藝改進的示意圖;(b)改進前所得襯底的紅外透過結(jié)果;(c)改進后所得襯底的紅外透過結(jié)果

另一方面,優(yōu)化碲鋅鎘襯底表面加工工藝。通過對晶片研磨工藝、機械拋光工藝、機械化學(xué)拋光工藝和化學(xué)拋光工藝進行優(yōu)化,開發(fā)了亞微米拋光工藝,并通過改進清洗過程中的工藝操作,形成了高一致性的批量化襯底清洗流程,最終獲得了表面粗糙度小、損傷低、表面無劃痕的碲鋅鎘襯底。

在使用襯底時,開發(fā)了襯底吹干工裝,提高了襯底吹干時的穩(wěn)定性。這可避免襯底夾取吹干時崩邊、掉渣的情況,同時也可避免周圍雜質(zhì)、灰塵的帶入。該工裝的引入規(guī)范了外延裝舟前的襯底吹干工藝,提高了工藝一致性,避免了此工藝中的雜質(zhì)帶入情況,進一步抑制了外延膜的表面宏觀缺陷。

低缺陷中波碲鎘汞薄膜外延生長技術(shù)

采用液相外延技術(shù)生長的碲鎘汞晶片上,經(jīng)常會出現(xiàn)形狀如“火山口”的缺陷。采用掃描電子顯微鏡(SEM)對外延后的碲鎘汞薄膜的表面進行測試后,確定這種缺陷與襯底/外延膜界面處殘留的碳元素有關(guān):由于生長所用的外延舟材料選擇的是高純石墨材料,在生長過程中,母液在液相外延前處于碳飽和環(huán)境下;水平滑舟時外延母液與襯底接觸,母液與石墨有相對滑動,石墨顆粒脫落后混入母液。因此,通過每次外延前都對石墨舟進行預(yù)清洗處理,改善石墨舟的表面狀態(tài),去除松散的石墨顆粒,從而避免由于石墨顆粒脫落而引起的各種外延生長缺陷。

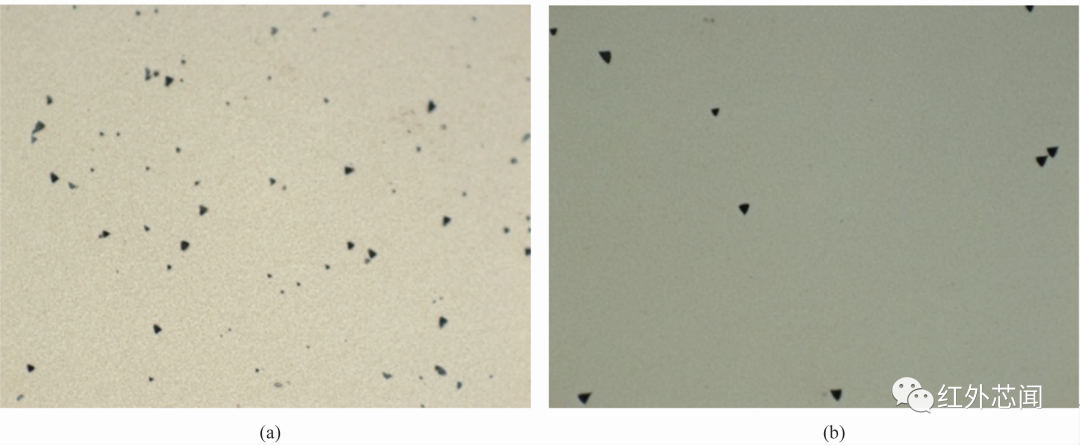

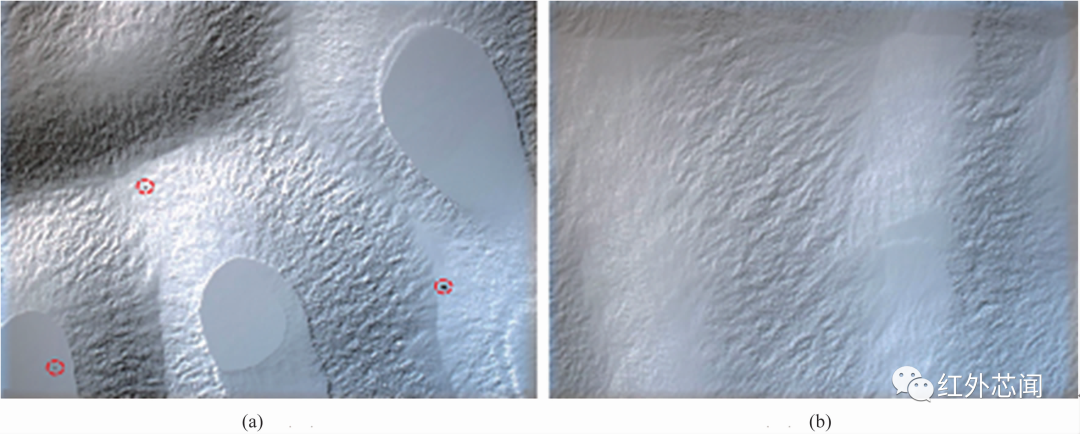

此外,外延完的碲鎘汞薄膜存在殘留的生長應(yīng)力,導(dǎo)致碲鎘汞薄膜內(nèi)位錯缺陷增多。通過優(yōu)化液相外延生長溶液配方和調(diào)節(jié)外延生長過程中的失汞速率、開始外延溫度(生長點)以及生長過程中的降溫速率等參數(shù),降低了碲鎘汞薄膜內(nèi)的生長應(yīng)力,減小了位錯密度,提高了碲鎘汞薄膜晶格質(zhì)量。圖2和圖3所示分別為工藝優(yōu)化前后的位錯缺陷密度變化情況和材料表面形貌變化情況。

圖2 1000倍顯微鏡下的位錯缺陷分布:(a)優(yōu)化前;(b)優(yōu)化后

圖3 液相外延材料的表面形貌:(a)優(yōu)化前;(b)優(yōu)化后

通過以上優(yōu)化措施,提高了液相外延材料質(zhì)量,使表面宏觀缺陷密度降低至15個/平方厘米以下,為有效像元率的提升打下了堅實的基礎(chǔ)。

器件工藝優(yōu)化及結(jié)果

碲鎘汞探測器平坦化工藝優(yōu)化

碲鎘汞薄膜和碲鋅鎘襯底之間存在應(yīng)力。這會使薄膜材料發(fā)生形變。雖然在實施器件工藝之前經(jīng)過了表面平坦化工藝,但器件工藝過程中仍會經(jīng)過多步高溫工藝,使薄膜材料表面的平面度變差,從而對后續(xù)的倒裝互連工藝造成影響。針對這一問題,在表面平坦化工藝的基礎(chǔ)上開發(fā)并優(yōu)化背面平坦化工藝,以提高倒裝互連前碲鎘汞器件表面的平面度。在劃片前測試器件厚度,采用光刻膠保護器件表面,然后將器件正面向下粘附于玻璃襯底上,并利用單點金剛石精密車床對碲鋅鎘襯底進行背面平坦化,從而間接調(diào)整器件正面的平面度。

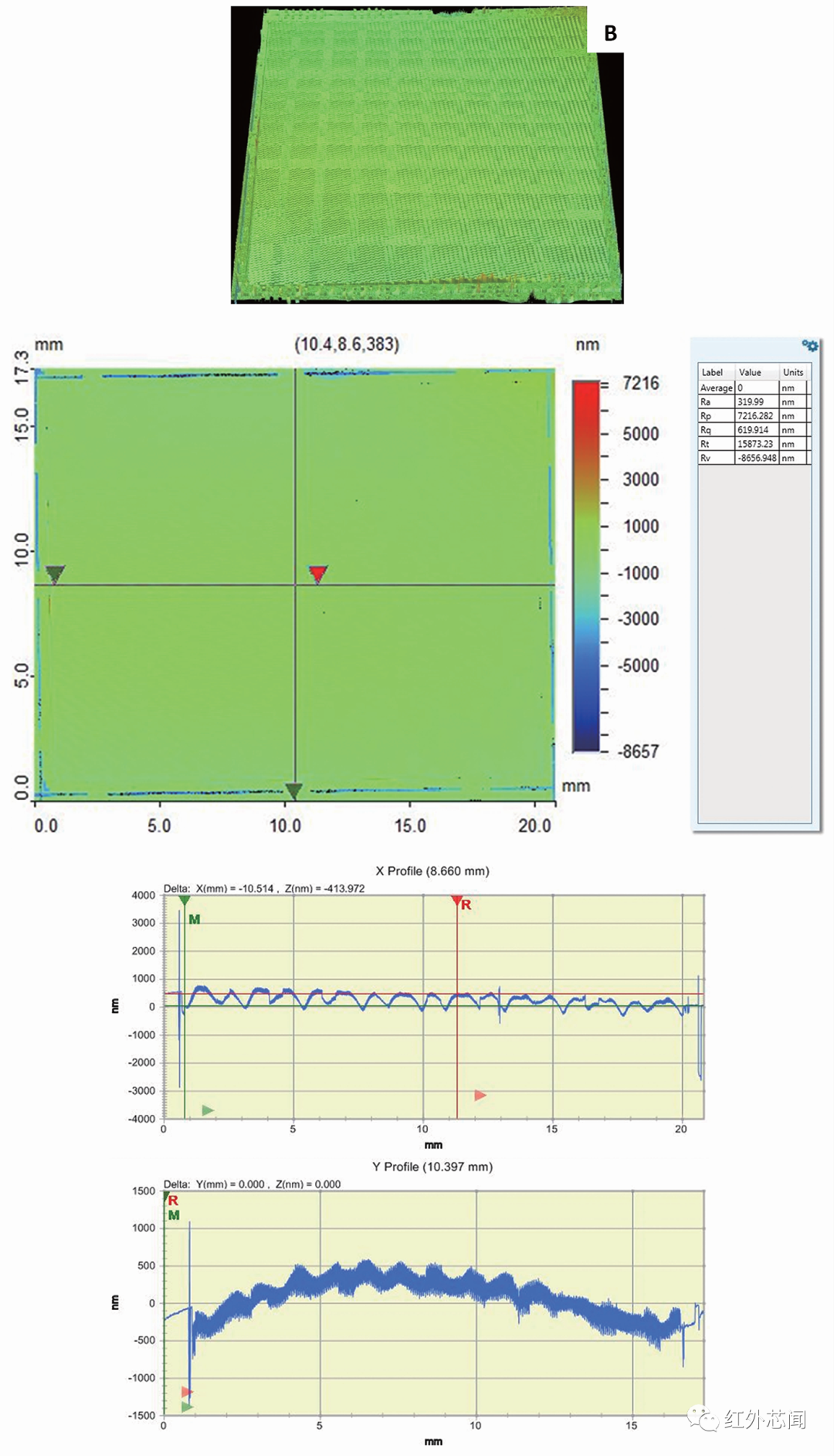

圖4為1280×1024中波紅外器件背面平坦化后的表面輪廓圖。可以看出,經(jīng)背面平坦化后,器件表面的平面度得到進一步改善(0.41 μm)。這增大了后續(xù)倒裝互連工藝的容差范圍,為提升有效像元率打好了堅實的基礎(chǔ)。

圖4 1280×1024中波紅外器件背面平坦化后的表面輪廓圖

高導(dǎo)通率倒裝互連工藝

對于倒裝互連工藝本身來說,最重要的參數(shù)是互連壓力和互連時間。互連壓力需要在單個銦柱的受力與整個芯片材料的受力之間進行折中考慮。若整個芯片材料受力過大,則材料產(chǎn)生應(yīng)力累積,造成材料位錯密度增加;但是材料受力過小又不利于單個銦柱的互連牢靠度。互連時間越長,一般效果就越好,但也需要兼顧效率問題。

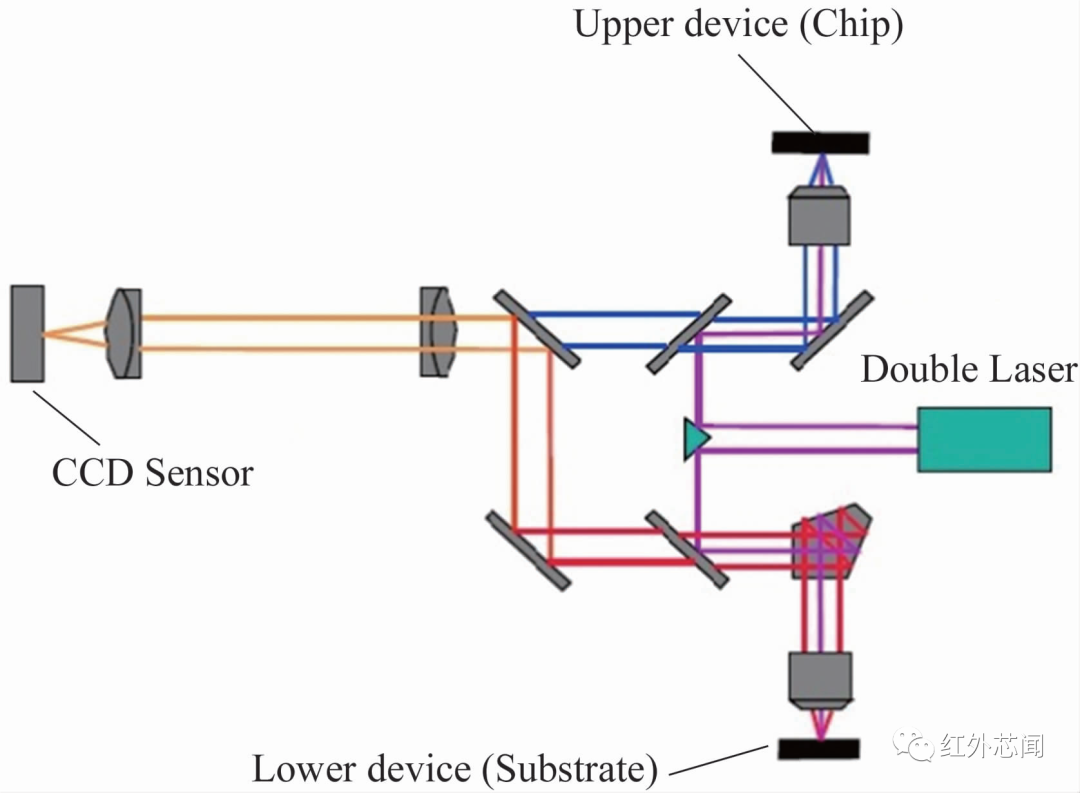

在優(yōu)化倒裝互連壓力和互連時間的同時,為了提高探測器芯片與讀出電路的互連精度,在芯片四周分別設(shè)計了調(diào)平標(biāo)記。在互連工藝中使用基于雙激光束測距的調(diào)平方式(見圖5),使調(diào)平標(biāo)記位置到讀出電路的距離差小于1 μm,從而提高倒裝互連工藝的精度和成品率。

圖5 基于雙激光束測距的調(diào)平示意圖

通過以上優(yōu)化措施,1280×1024碲鎘汞中波紅外器件的倒裝互連導(dǎo)通率高于99.99%,倒裝互連工藝成品率達到90%以上。

結(jié)束語

提升第三代大規(guī)模中波紅外焦平面陣列探測器的有效像元率需要對材料和器件的相關(guān)重點工藝進行綜合考慮。在材料方面,通過改進基于垂直布里奇曼法的襯底生長以及表面加工等工藝,提高了液相外延材料質(zhì)量,獲得了低缺陷中波碲鎘汞薄膜外延材料;在器件方面,通過開發(fā)碲鎘汞探測器背面平坦化工藝和優(yōu)化倒裝互連工藝,提高了成品率,最終提升了有效像元率指標(biāo)。下一步將對器件流片中光刻、表面鈍化、干法刻蝕、電極成型、倒裝互連等各工藝的步驟及細節(jié)進行監(jiān)控分析和優(yōu)化,使有效像元率得到進一步提升。

審核編輯:劉清

-

探測器

+關(guān)注

關(guān)注

15文章

2706瀏覽量

74400 -

芯片制造

+關(guān)注

關(guān)注

10文章

688瀏覽量

29745 -

SEM

+關(guān)注

關(guān)注

0文章

260瀏覽量

14934

原文標(biāo)題:大規(guī)模紅外焦平面陣列探測器的有效像元率研究

文章出處:【微信號:MEMSensor,微信公眾號:MEMS】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

VirtualLab:通用探測器

紅外探測器的分類介紹

紅外光束煙霧探測器

如何提高金屬探測器探測率

線型光束感煙火災(zāi)探測器分為幾種

被動紅外探測器的特點和安裝使用要求

被動紅外探測器接線方法

被動紅外探測器與主動紅外探測器的原理比較

被動紅外探測器和主動紅外探測器的區(qū)別

大規(guī)模紅外焦平面陣列探測器的效像元率指標(biāo)

大規(guī)模紅外焦平面陣列探測器的效像元率指標(biāo)

評論