常規伺服驅動器之所以可以實現精準控制,是因為電機移動的距離和位置、速度信息可以通過電機上搭配的編碼器反饋給伺服驅動器,使得伺服驅動與電機之間形成了一個小的閉環系統,從而達到精確控制的目的。但這種精確僅僅限于伺服與電機的獨立小系統,而對于使用伺服系統的整套設備來說仍然存在機械誤差、傳動誤差,所以說這里的精確只是相對的,而常規解決辦法經常會采用各種傳感器、接近開關等,通過PLC來克服整套系統的誤差,但精度相對較差,且只能進行報警而無法實時進行補差。

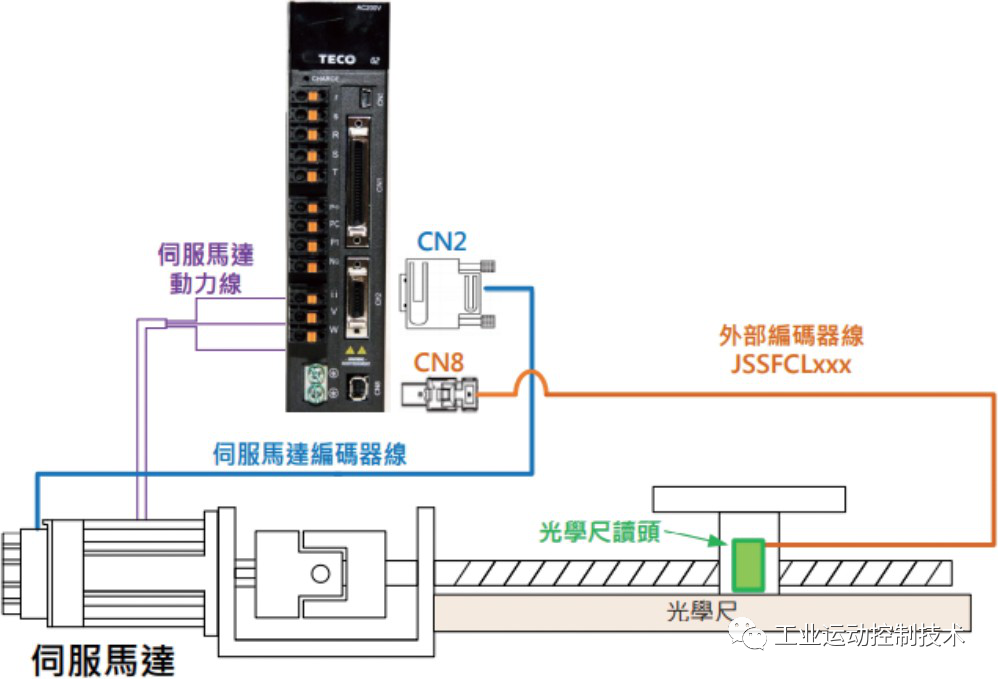

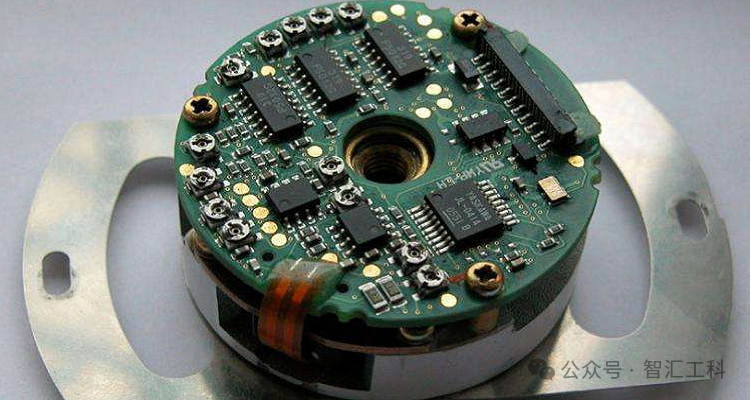

因此,由伺服驅動器、伺服電機及電機本身編碼器組成的系統,也被稱為半閉環系統。為了使設備控制達到更高精度的控制,東元高階伺服JSDG2S在半閉環系統的基礎上再增加了一路編碼器反饋裝置(可利用光學旋轉編碼器或者光柵尺等外部編碼器),直接檢測控制物體的目標機械移動距離(如滑臺實際運行距離),這樣,伺服驅動器、被測物及第二路編碼器反饋(再增加的一路編碼器)構成了一套全閉環控制的系統。

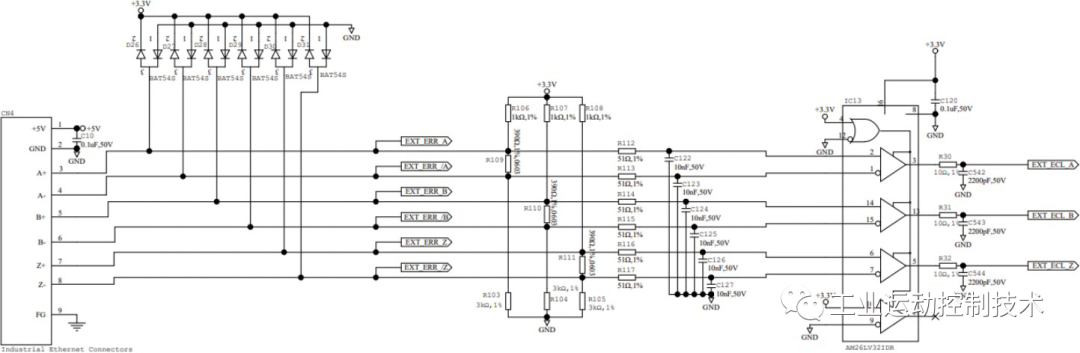

如電機編碼器接口CN2一樣,第二路編碼器接口CN8也可與光學旋轉編碼器、光學尺等匹配(此光學旋轉編碼器、光學尺是將移動的距離轉化成A/B/Z相脈沖信號,脈沖個數代表物體移動距離,脈沖頻率代表物體移動速度),此第二路編碼器接口CN8支持最高解析度為1000000pulse/rev(電機旋轉一圈,全閉環系統對應的最大四倍頻脈沖數為1000000)。1.硬件設計電路及原理電路由左向右說明:接口CN8為光柵尺或光學旋轉編碼器接口,輸入信號為A+/A-,B+/B-,Z+/Z-差分信號,利用脈沖的個數和頻率反映當前偵測的物體移動距離和速度,接口有鉗衛二極管進行保護,防止雜訊、高壓損壞芯片,保證硬件電路可靠度,再經過一個RC電路進行濾波后,通過一個差動電路接收器AM32LVIDR轉換為FPGA可接收的電平信號,后續信號將由FPGA內部解析處理。

圖 1 系統示意圖

圖 2 硬件電路圖

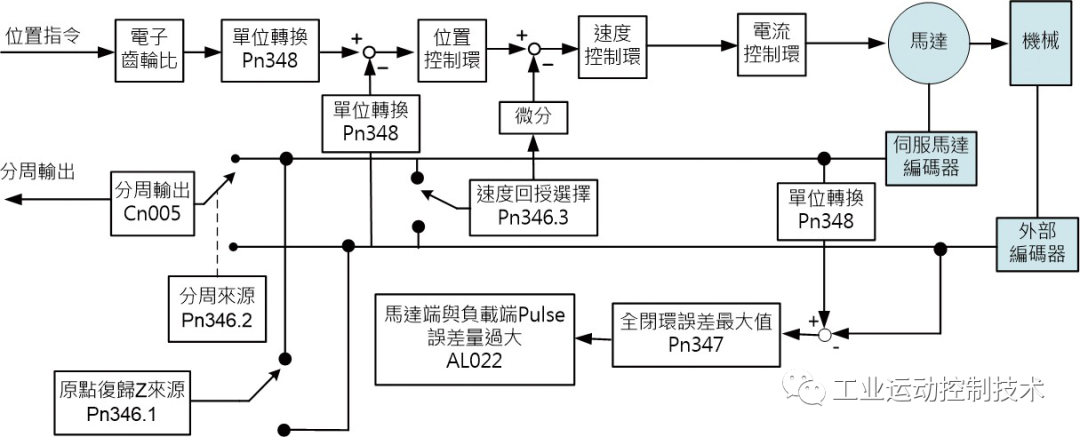

圖 3 軟件系統流程圖

2.軟件控制原理

(1) 位置命令通過總線(EtherCAT/CANopen) 或脈沖控制器下發到驅動器,經過電子齒輪比及相應單位轉化函數(表達式為:接收到的位置命令*電子齒輪比*第二路編碼器解析度),生成對應位置1(CmdPos),同時利用安裝在設備上的第二路外部編碼器得到設備實際運行位置2(FbPos)。

(2) ) 上述兩位置送入位置控制器( 位置控制器即比例系統)做計算(比例系統計算即 (Cmd Pos- FbPos)*KP(KP為可調整系數,默認值為40))得出電機實際需要移動位置(移動位置增量DeltaPos)及移動速度(單位時間內移動的位置增量即移動速度 CmdSpeed,此系統單位時間為400微秒),此時通過電機內部編碼器得出(使用微分計算= 位置變化量/時間變化量)電機反饋速度(FbSpeed)。

(3)再將上述2個速度送入速度控制器計算(速度控制器即比例、積分系統),為了快速響應此算法采用抗積分飽和比例/積分計算,其具體算法為在計算當前誤差量的時候,先判斷上一時刻誤差量是否已經超出了限制范圍。若上一時刻誤差量>限制最大值,則只累加負偏差;若上一時刻誤差量<限制最小值,則只累加正偏差。從而避免控制量長時間停留在飽和區(超出速度限制最大/小值范圍),得出(當前實際速度=上一次實際速度+當前速度控制器計算的速度誤差量)電機實際運行速度(RealSpeed)及電機所需的轉矩電流,通過電流控制器(將交流伺服電機控制模型轉化成直流電機控制模型,直流電機模型只需控制電流的大小即可控制轉矩的大小)保證電機精準的轉矩輸出。

上述全閉環位置算法直接將被測物的位置做運算, 減小機械傳動間隙與機構間的傳動誤差。

為了更好地使物體運動更加順暢,在移動軌跡控制時,將單段控制S(x)=0延伸為多段控制,包括加速度段、恒速段和減速段。各段分別為:

1.加速段 S1=ax22+(x1-x10)式中,x10為初始位置誤差

2. 恒速段 S2=x2-x10

3. 減速段 S3=cx1+x2

通過以上方式可以解決設備使驅動器更順暢地控制電機彌補機械部分產生的誤差。

當然也存在某些情況因機械或者傳動故障,此時驅動器可通過設定誤差最大保護機制判定直接報警,避免損壞機械。

報警判斷:

內部編碼器 x 外部編碼器分辨率(PPR4 2500 x 4) / 內部編碼器分辨率(17bit) -外部編碼器 > Pn347

Pn347:全閉回誤差最大值(全閉回CN4與實際Encoder誤差設定值,當位置誤差量大于Pn347所設定的脈波數時,本裝置產生AL022(馬達端與負載端pulse誤差過大)。

機能使用步驟

1.確認機構方向

確認外部編碼器正方向對應馬達方向,設定Pn314(位置命令方向定義),以手推方式(不要激磁)確認, 當外部機構向正方向推時,查看Un-14(馬達回授-旋轉一圈內的脈波數),確認數值是否為遞增。2.確認內外部是否方向相同以手推方式(不要激磁),將外部機構向正方向推,查看Un-50(外部編碼器脈波數),確認數值是否為遞增。如果不是,請修正Pn349 (全閉回路方向)設定,改為0或1。

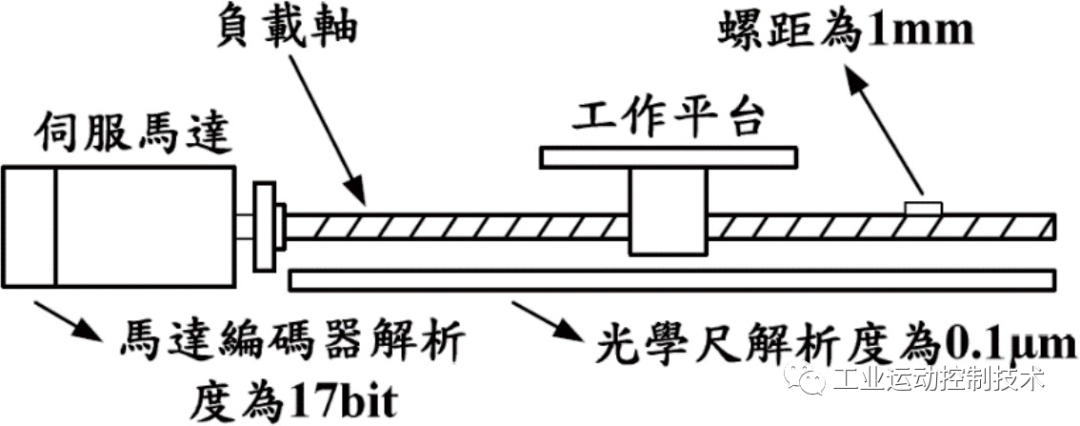

圖 4 機構結構圖

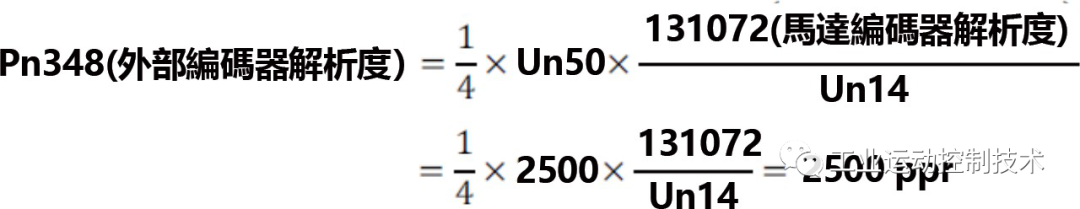

3.確認Pn348(外部邊碼器分辨率)

外接編碼器或光學尺進行全死循環控制時,首先需進行Pn348(全死循環Encoder一圈對應分辨率) 設定,以螺桿機構搭配光學尺范例計算如下:

設定全死循環Encoder分辨率后,可搭配設定Pn349(全死循環運轉方向設定)進行運轉方向設定,抑或是搭配使用Pn347(全死循環誤差最大值)進行實際與外部Encoder誤差最大范圍,并用Un-52(外部編碼器與馬達編碼器之誤差),監控兩者之間的誤差,當超出范圍后,警報訊號產生AL.022(馬達端與負載端pulse誤差過大),伺服停止動作,最后依照需求設定Pn346(全閉回機能分周選擇)。

以手推方式(不要激磁),依據Un-14(馬達回授- 旋轉一圈內的脈波數)和Un-16(馬達回授-旋轉圈數) 計算馬達計數的總位移距離。將此馬達總位置和Un50(外部編碼器脈波數)比較,方向是否相同? 兩者的比例是否為馬達分辨率與Pn348相近?

若平臺如圖1中所示,忽略背隙(Backlash)的影響,從狀態顯示參數得知Un-50(外部編碼器脈波數)為2500、Un14為32768,則可依此推算出Pn348(全死循環Encoder一圈對應分辨率)之值:

總結

此功能使得電氣設備形成全閉環系統,相比較接近開關等靜態反饋,采用編碼器/光柵尺等傳感器后,使得設備可形成動態的全閉環系統。在這套反饋控制系統中, 伺服驅動器可實時監控設備移動、速度變量,在工作運行中不管出于什么原因(外部擾動或系統內部變化),只要被控制量偏離規定值,就會產生相應的控制作用去消除偏差。因此,它具有抑制干擾的能力,對設備的誤差特性變化不敏感,并能積極改善系統的響應特性和控制精度,使得設備達到一個完美的工作狀態(注:詳細使用參數可參考東元伺服JSDG2S使用手冊)。

-

編碼器

+關注

關注

45文章

3786瀏覽量

137592 -

驅動

+關注

關注

12文章

1910瀏覽量

86705 -

設備

+關注

關注

2文章

4657瀏覽量

71600 -

自動化

+關注

關注

29文章

5762瀏覽量

82681

發布評論請先 登錄

東元伺服全閉環(雙編碼器)功能消除自動化設備機械誤差

東元伺服全閉環(雙編碼器)功能消除自動化設備機械誤差

評論