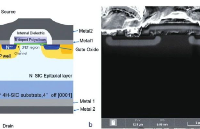

SiC器件是一種新型的硅基MOSFET,特別是SiC功率器件具有更高的開關速度和更寬的輸出頻率。SiC功率芯片主要由MOSFET和PN結組成。

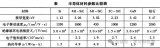

在眾多的半導體器件中,碳化硅材料具有低熱導率、高擊穿電場、高電子飽和漂移速度、高電子遷移率等優異的性能。因此,碳化硅半導體器件是目前綜合性能最好的半導體器件之一。

碳化硅器件由于其優越的電學性能而被廣泛應用于航空航天領域,但要使其具有商業價值,必須解決以下關鍵問題:

1、低導通電阻:相同功率的碳化硅場效應晶體管比相同尺寸的硅器件小一半左右。

2、低噪音:由于碳化硅場效應晶體管的高頻噪聲比傳統硅低2個數量級,可以滿足未來超高分辨率和更高頻率對更高分辨率和更小尺寸的要求。

3、超高耐壓能力:在同等條件下,碳化硅晶體管可承受更高的電壓波動范圍。

4、高效散熱設計原理:在高溫或高頻下工作時,碳化硅場效應器件的散熱能力最強。

碳化硅(SiC)半導體是第三代寬禁帶半導體材料,其禁帶寬度可達3.18 eV,而Si和Ge的禁帶寬度分別為3.4 eV和2.7 eV,因此具有更高的擊穿電壓。包括目前廣泛應用于電力電子器件的硅、鍺。目前來看,他們的發展還不夠成熟。碳化硅、氮化鎵在高頻功率器件、高壓大電流場合等應用中具有很大的優勢。

隨著國家新能源政策引導下對光伏發電的大力支持和碳化硅優勢的日益明顯,碳化硅半導體器件受到了越來越多科技工作者和企業界人士的關注。

碳化硅基半導體器件的研制過程中,工藝技術方面還存在許多問題,需要進一步完善。

這些主要包括:在高溫高壓技術方面,碳化硅基晶體管在高溫高壓條件下會產生較大的熱應力。

低溫絕緣的問題主要是由于電子遷移率與溫度的復雜關系造成的。

為了解決這些問題,KeepTops開發了多項相關技術和產品。

1. 耐壓性

碳化硅基半導體器件是工作電壓在25~500V之間的高頻開關器件,因此需要在耐壓方面有更高的要求。

隨著功率半導體器件的發展,傳統的硅MOSFET逐漸被碳化硅MOSFET所取代。由于SiC基MOSFET具有更高的耐電壓,SiC基功率半導體器件已成為高壓高頻開關器件的主流解決方案。

碳化硅半導體是一種理想的寬帶隙半導體材料,具有優良的高溫性能和熱穩定性。還具有耐高壓、耐高溫、高導熱等特點。因此,它被廣泛應用于高壓開關和大功率電源中,電力電子器件等領域。

碳化硅半導體器件具有耐高壓性能,因為它可以在高溫下實現高電子遷移率,有效降低熱損耗,提高高頻下的轉換效率。

由于SiC具有高的熱導率和寬的禁帶特性,在高壓下獲得高轉換效率將成為SiC基MOS功率半導體器件的一個重要發展方向。

2. 漏電流

SiC具有很高的熱導率,從而降低了器件的熱阻。隨著頻率的增加,它的熱阻也會上升。但這并不意味著SiC不需要散熱系統。如果沒有專門的散熱系統,SiC也可以在更高頻率的環境下工作,采用金屬接觸技術也可以降低熱阻,但會增加器件功耗。

碳化硅具有優良的高頻特性,其工作頻率超過100 kHz。目前主要采用金屬氧化物半導體場效應晶體管或場效應管來實現低損耗和耐高壓。

3. 開關速度

與硅器件相比,碳化硅晶體管具有更高的擊穿電壓和比功率。

SiC基場效應管的導通電壓比Si基場效應管低,但開關速度更快,達到200 ns。 與SiC基半導體器件相比,SiC的熱性能(尤其是開關性能)和電性能都很低,因此對熱循環沒有很高的要求。這對于在高溫高壓下工作的碳化硅器件尤為重要。

為了提高器件的耐高溫、高壓能力,可以采用多種方法

使用單晶材料,具有良好的耐腐蝕性、耐熱性和絕緣性能。通過優化摻雜工藝可以提高材料的導電性。改變摻雜濃度可以提高器件的擊穿電壓。通過調整SiC的摻雜濃度來滿足不同電流水平下的耐高溫和耐電壓要求,調整工作溫度的方法。

目前,碳化硅基器件的工作溫度主要在600°C至1200°C之間。碳化硅雖然具有耐高溫的特性,但在高溫下器件性能也會有一定程度的下降。因此,碳化硅基器件在高溫環境下的穩定性仍需進一步研究,尤其是耐熱器件。在高溫條件下,器件表面容易產生熱阻基于碳化硅的薄膜晶體管能夠在很寬的溫度范圍內實現高功率密度封裝。

但低于600°C時,器件的絕緣性能會下降,需要增加保護電路來降低絕緣溫度。但是,隨著材料中摻雜濃度的降低,材料結構變化較小。同時,基于碳化硅的晶體管可以達到低于2 eV的低溫截止電壓。碳化硅基材料具有耐高壓、耐熱性好、耐高溫等優點,在功率放大器等高壓、高頻領域得到了廣泛的應用。

開關頻率和動態范圍

由于碳化硅基半導體器件具有更高的擊穿電壓和更高的熱導率,碳化硅電子器件可以承受更高的工作頻率,在高頻和高溫條件下使用時可以減少熱應力。對可靠性的影響。

碳化硅基半導體器件開關速度快,在高頻應用中不會因低動態范圍而受到信號抖動的困擾。

通過采用不同的技術方法,可以有效地提高碳化硅半導體器件在高頻、高壓、大電流條件下的性能。

目前,業界對碳化硅半導體器件實施了多種封裝形式,并通過模擬和測試研究了碳化硅器件在高溫高壓下的性能。

其中有:采用SiC陶瓷襯底(如Baseline、NCVD等)和碳化硅基體材料(如Incoloy-N和Si0-Bi)組成的疊層結構,將SiC疊層電極封裝在襯底上并與之形成共形結構。這種封裝結構可以有效降低器件本身的熱膨脹系數,讓碳化硅晶體管具有更高的開關頻率。

反向恢復時間是指半導體器件在反向偏置時從零漂移到近零漂移的轉換時間。取決于材料和工藝。目前比較常用的是SiC MOSFET的反向恢復時間。反向恢復時間越短,電流容量越大

一般來說,當二極管在工作過程中的最高溫度高于臨界溫度(或擊穿溫度)時,半導體器件會產生顯著的熱應力,導致器件失效。因此,有必要預測設備運行時的最高溫度和臨界溫度。

業界目前使用一種方法來預測設備的反向恢復時間:使用一系列參數來比較設備在不同操作條件下發生故障時所需的正向恢復時間和可逆性,從而實現反向恢復,恢復時間預測。

碳化硅器件的尺寸對成本的影響較大。根據目前SiC器件產品的技術水平,其成本可能比硅器件低30%至50%,但從長遠來看,隨著尺寸的增大,其成本將進一步增加。

如果用相同尺寸的器件在相同的工藝水平上制造碳化硅功率晶體管和二極管,所需的設備投資和材料成本將相對較高。因為相同尺寸但不同材料(例如IGBT)的功率管可以實現相同的功率輸出能力。

市場上已經有一些公司使用碳化硅進行生產。但是,由于碳化硅基半導體材料本身在高溫高壓下容易產生熱應力,使用碳化硅的生產工藝復雜,成本高。

審核編輯 黃宇

-

二極管

+關注

關注

147文章

9702瀏覽量

167564 -

功率器件

+關注

關注

41文章

1796瀏覽量

90642 -

碳化硅

+關注

關注

25文章

2824瀏覽量

49274 -

寬禁帶

+關注

關注

2文章

47瀏覽量

7192

發布評論請先 登錄

相關推薦

第三代半導體廠商加速出海

納微半導體發布第三代快速碳化硅MOSFETs

一、二、三代半導體的區別

第三代寬禁帶半導體碳化硅功率器件的應用

第三代寬禁帶半導體碳化硅功率器件的應用

評論