工業現場設備的物聯控制已經成為提高生產效率、降低運營成本、增強設備安全的關鍵手段。通過將物理設備與互聯網連接起來,可以實現設備的遠程監控、數據采集和智能控制等多項功能,從而提高設備的運行效率、降低運營成本、提升產品質量,為企業創造更大的價值。本文將詳細闡述如何實現工業現場設備物聯控制,包括架構設計與實踐方法。

一、工業現場設備物聯控制架構設計

1、設備感知層

設備感知層是整個物聯控制系統的最底層,主要負責設備的狀態監測、數據采集和基礎控制。通過各種傳感器、執行器以及控制器,實現對設備運行狀態、環境參數等的實時感知和監測。

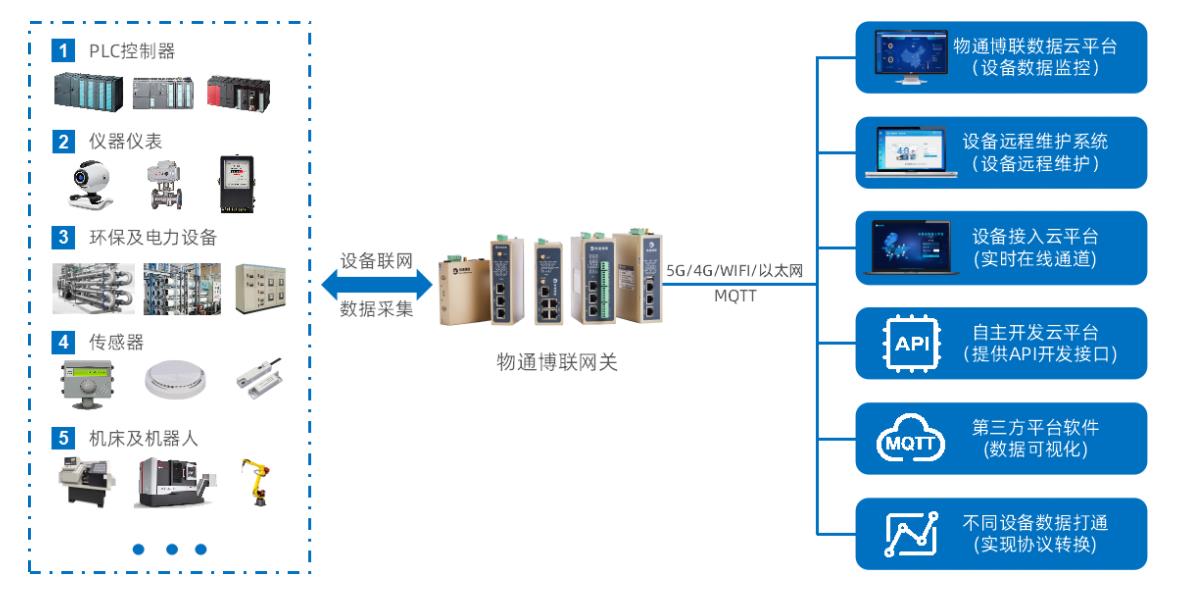

2、網絡傳輸層

網絡傳輸層主要負責將感知層采集的數據進行傳輸,將各種設備連接到統一的網絡中。這層主要包括各種通信協議的轉換、數據格式的轉換以及網絡安全保障等功能。

3、數據管理層

數據管理層是整個系統的核心,負責數據的存儲、處理、分析和可視化。通過數據挖掘和機器學習等技術,實現對設備運行狀態的實時監控和預警,同時為上層應用提供可靠的數據支持。

4、應用層

應用層主要面向用戶,包括各種管理軟件、操作界面、報警系統等。用戶可以通過移動設備或PC端對設備進行遠程監控和管理,實現設備的預防性維護、能源管理等功能。

二、工業現場設備物聯控制實踐方法

1、選擇合適的傳感器和執行器

要根據設備的特點和應用場景,選擇合適的傳感器和執行器,實現對設備運行狀態和環境參數的精準感知和監控。例如,對于高溫高壓設備,可以選擇溫度、壓力傳感器進行監測;對于大型旋轉設備,可以選擇振動傳感器進行故障預警。

2、設計可靠的通信協議和網絡架構

要結合工業現場的實際情況,設計可靠的通信協議和網絡架構,實現設備的快速接入和穩定通信。例如,可以采用Modbus、Profinet等現場總線協議進行通信;對于大規模設備的監控,可以采用工業以太網進行數據傳輸。同時,要充分考慮網絡安全問題,采取必要的安全措施保障系統的穩定性。

3、實現數據的高效處理和智能分析

要采用大數據和人工智能技術,實現對數據的實時處理和智能分析。例如,可以利用數據挖掘技術對設備的運行狀態進行預測性維護;通過機器學習算法對設備的能耗進行分析和優化,實現能源的有效利用和管理。此外,要充分利用數據可視化技術,將復雜的數據以直觀的方式呈現給用戶,方便用戶進行決策和管理。

4、開發實用的應用軟件和操作界面

要根據用戶的需求和應用場景,開發實用的應用軟件和操作界面,實現設備的遠程監控和管理。例如,可以開發手機APP或PC端軟件,讓用戶隨時隨地了解設備的運行狀態;同時,要設計簡潔易用的操作界面,方便用戶進行設備控制和維護。此外,要充分考慮系統的兼容性和可擴展性,以便在系統升級或擴展時能夠方便地進行修改和擴展。

實現工業現場設備物聯控制是工業4.0和物聯網時代的必然趨勢,能夠有效地提高設備的運行效率和管理水平。在實踐中,我們需要根據實際需求和場景選擇合適的架構和方案,充分利用現代技術手段實現設備的智能化、網絡化和遠程化監控和管理。同時,要注意系統的可靠性、穩定性和安全性問題,保障系統的正常運行和數據安全。

審核編輯 黃宇

-

傳感器

+關注

關注

2564文章

52793瀏覽量

765417

發布評論請先 登錄

中科億海微SoM模組——嵌入式工業現場總線通信控制板

工業智能網關與MQTT物聯網云平臺的關系

工業設備物聯網平臺能夠解決什么問題

如何實現工業現場設備物聯控制?

如何實現工業現場設備物聯控制?

評論