目前,輕量化是汽車領域的重要發展趨勢,整車廠需要高科技、高性價比的解決方案以滿足兼具輕量化和安全性的市場需求。輥壓成形工藝與傳統沖壓相比,具有高效、節材、環保、成本低等突出優點,是汽車部件制造工藝方法之一。

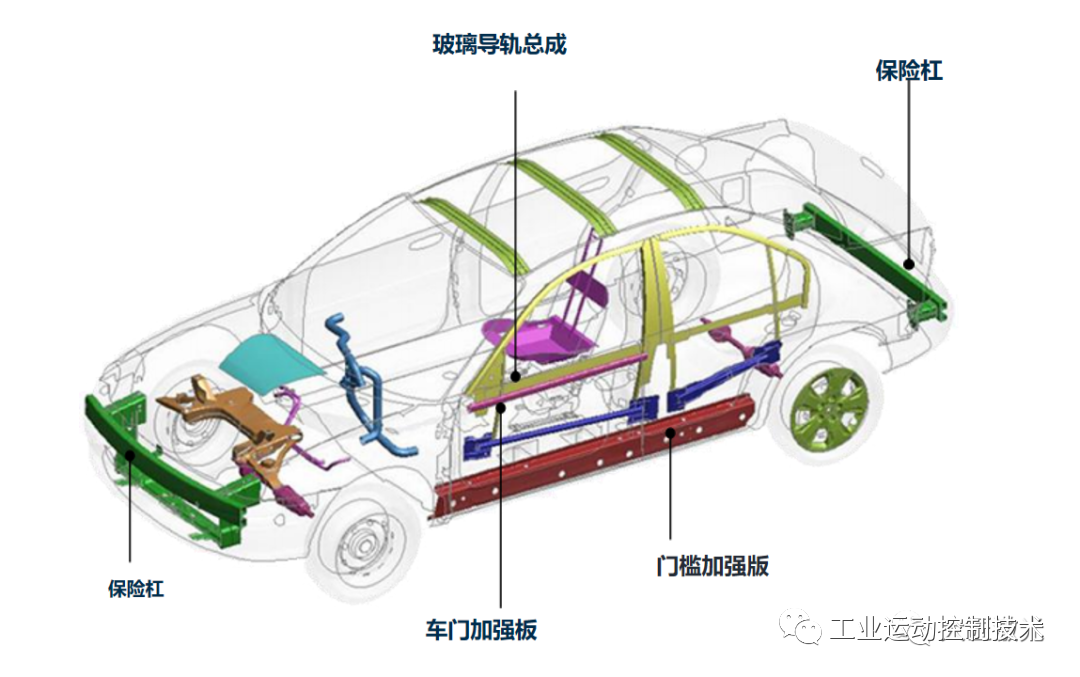

白車身作為汽車的重要部件,占到總車重量的40%左右,因此白車身的減重優化成為輕量化設計的重要內容。目前國際上新車型白車身開發設計,廣泛采用先進高強度鋼板,其中有相當部分的構件,諸如前后保險杠、門梁、框軌、車頂弓型架、車身的B柱及底盤等構件,都是由輥壓成形制造方式完成的(圖1)。據統計采用輥壓工藝制造的汽車部件,大約為車重的10%左右。

圖1:白車身輥壓部件

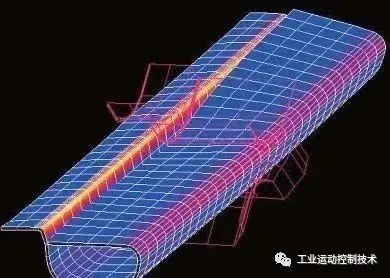

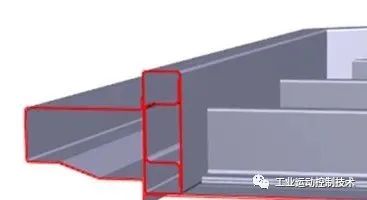

如圖2防撞板是為實現汽車在受到側向撞擊后能維持駕駛室內部空間,減少變形的零件。該零件是由雙相高強度熱鍍鋅鋼板經輥壓成形后激光焊接而成,裝置在左右前車門。防撞板產品要求材料經輥壓成形后進行激光焊接,截面公差為±0.1mm,接縫要求緊貼,接縫點直線度≤0.2mm。

圖2:車門防撞板

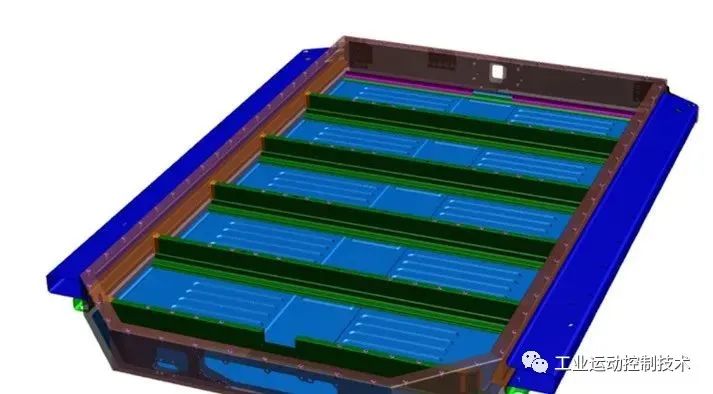

在線激光焊接在新能源高強鋼電池托盤上也有廣泛的應用。在新能源車上,動力電池系統重量占整車18%-30%,而箱體質量約占電池包總質量的10%~20%。由于電池本身目前的技術限制,作為動力系統最大的結構件電池包托盤是工程師研究輕量化首當其沖的目標。電池托盤材料主要是高強鋼或鋁合金,但鋁合金托盤成本是鋼制托盤的2-3倍,從材料到成品的碳排量是鋼制托盤的5倍,因此越來越多的廠家開發先進輕量化的高強鋼和熱成形鋼電池托盤代替鋁合金托盤,并采用輥壓成型、熱成形、激光焊接等先進技術,在提高電池包及車身結構安全性的前提下盡可能降低結構的高度、節省空間,降低電池包自身重量。

如圖3是某品牌電池托盤下箱體,采用1500Mpa及以上超高強鋼的復雜閉口截形。其擁有多種超高強鋼輥軋電池包技術解決方案,包括輥壓、在線激光焊接的集成解決方案。方案中將創新的日字型截形,目字型截形和復雜的變形輥軋截形用于電池殼體。

圖3:電池托盤下箱體

汽車高強鋼部件輥壓生產線需要多種裝備工藝配合,其中在線激光焊接設備是閉口輥壓型鋼生產線上的關鍵設備工藝。深圳科瑞特自動化技術主要研發生產激光焊接示教系統,主要以4軸和6軸為主。實現多軸聯動,多種插補(直線、圓弧、拋物線、螺旋線等),運動軌跡工藝編輯簡單,便于工人操作。

-

制造

+關注

關注

2文章

535瀏覽量

24381 -

激光焊接

+關注

關注

4文章

554瀏覽量

21610 -

汽車

+關注

關注

14文章

3844瀏覽量

39456

發布評論請先 登錄

激光焊接技術在焊接鈦金屬的工藝應用案例

激光焊接技術在焊接醫療輸送導絲的工藝應用

激光焊接技術在汽車高強鋼輥壓成形工藝部件上的應用

激光焊接技術在汽車高強鋼輥壓成形工藝部件上的應用

評論