隨著汽車安全性和舒適性的不斷提升,汽車系統電路的數量也相應增加,這不可避免地導致了電線數量的增多。因此,線束重量的增加成為了一個備受關注的問題。

為了有效減輕線束的重量,現在越來越多地采用鋁線作為導體,以替代傳統的銅線。鋁線因其低比重的特點,在線束制造中發揮了重要作用。此外,使用鋁線還有助于降低成本,尤其是在當前原材料價格不斷上漲的背景下,銅線的價格也隨之攀升,而鋁線則成為了一個更具經濟效益的選擇。

鑒于鋁線的諸多優勢,其應用前景預計將持續擴大。然而,我們必須注意到,傳統的鋁線在導體強度上存在一定的不足。特別是在0.35mm2或0.5mm2等小尺寸電線上,鋁線難以達到傳統銅線的性能水平。同時,對于受到強烈振動的發動機艙室,鋁線的使用也面臨一定的挑戰。因此,盡管鋁線的采用有助于減輕線束重量,但這一減輕的程度是受到一定限制的。在實際應用中,我們需要綜合考慮鋁線的性能和適用場景,以實現最佳的減重效果。

01

高強度鋁合金的發展

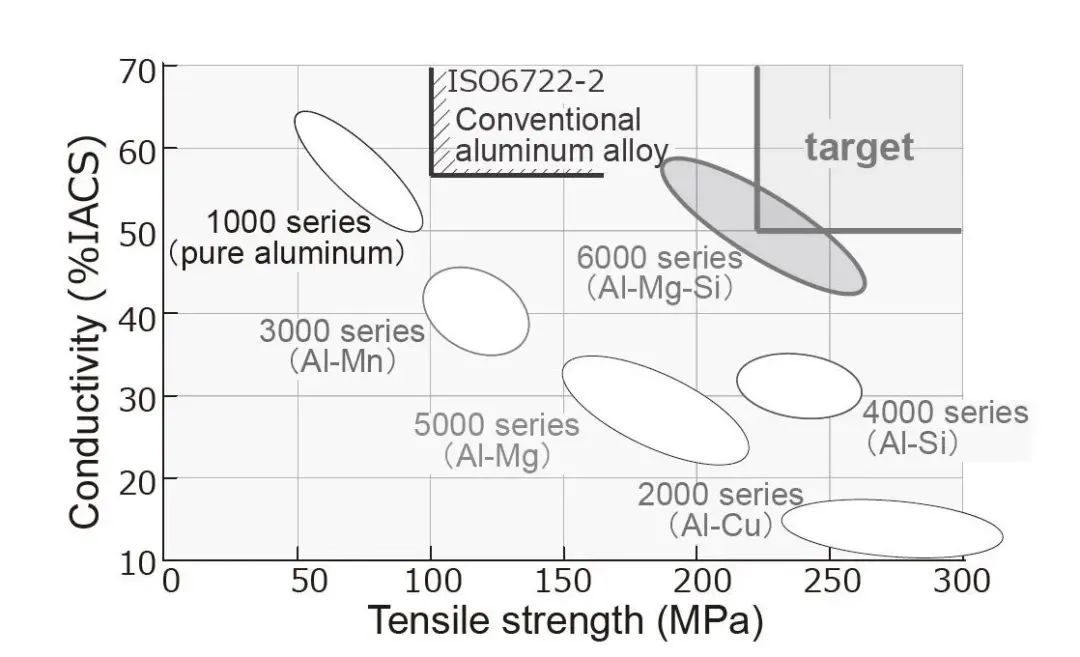

小線徑鋁導線的發展目標是實現最小尺寸為0.35mm2的鋁線,0.35mm2是傳統銅線的尺寸。對于汽車的應用,電線需要同時具有高強度(抗拉強度)和良好的導電性能。

住友電工對于小線徑,高強度鋁導線的研究有著深刻的了解。

對于小線徑鋁導線的研究,我們最終的目標是確保小線徑鋁線與傳統銅線等效或小于傳統銅線的振動電阻。根據以往關于端子壓接強度的數據, 設定了220MPa 的目標抗拉強度和50%IACS的電導率,這樣即使在常規銅線ISO線上增加一個尺寸,熔斷器的匹配也不會改變。

此外,對于特定的材料性能,我們的目標是滿足ISO等官方標準。

02

合金設計

一般工業用途的純鋁材料(1060:純度99.6%)具有62% IACS的高導電性, 但只有70MPa低抗拉強度 。因此有必要提高汽車應用的強度。

這時候一些加強元件被添加到用于常規電線的鋁合金中。然而,這只能將強度提高到120MPa左右,約為常規導線銅強度的一半,并且將導線縮小到小于0.75mm2 很難。

在這種新的合金發展中,住友電工比較了各種鋁合金的性能,最終并選擇了6000系列,因為它的特性最接近目標。鎂(Mg)和硅(Si)被作為添加到鋁中的元素。

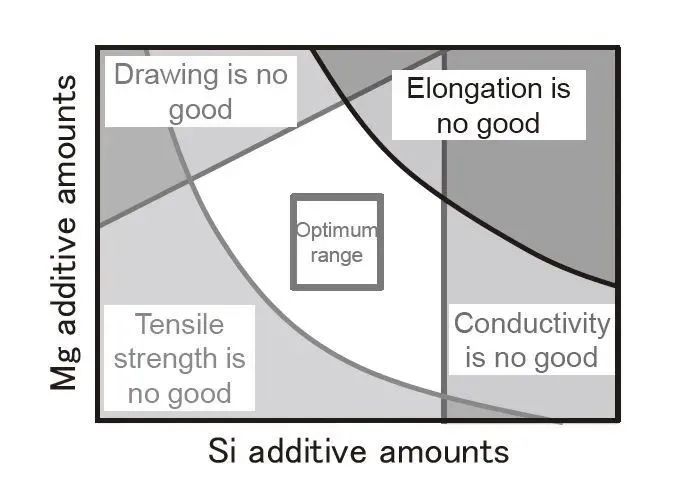

為了確定Mg和Si添加劑的用量,住友電工將合金材料鑄造為原型,并從合金強度、導電性和延伸率縮小了范圍,這些性能影響線材的拉伸性和易用性。

圖1 各種鋁合金的特性

因此,縮小了可以滿足的目標特性的范圍,如下圖所示。確定了滿足目標抗拉強度220MPa和電導率50%IACS的添加劑量。住友電工還考慮了精煉方法,如后面所述,并進一步縮小了范圍使生產管理變得容易。因此,我們選擇了Al-0.6mass%Mg-0.5mass%Si的合金設計值。

通過這種成分,住友電工獲得了抗拉強度為250MPa, 電導率為52%IACS的合金,這些特性超過了目標。

03

高強度鋁線結構

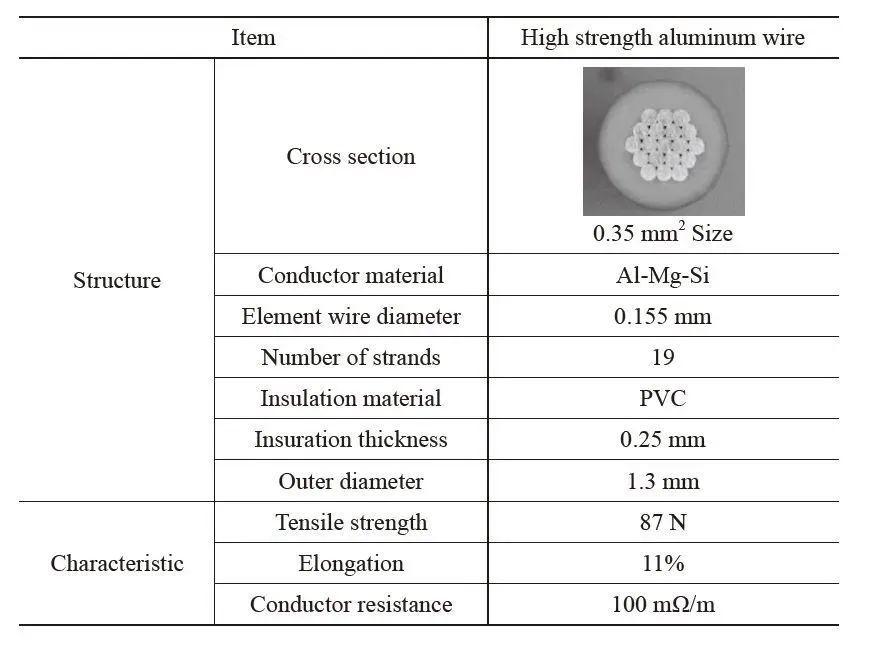

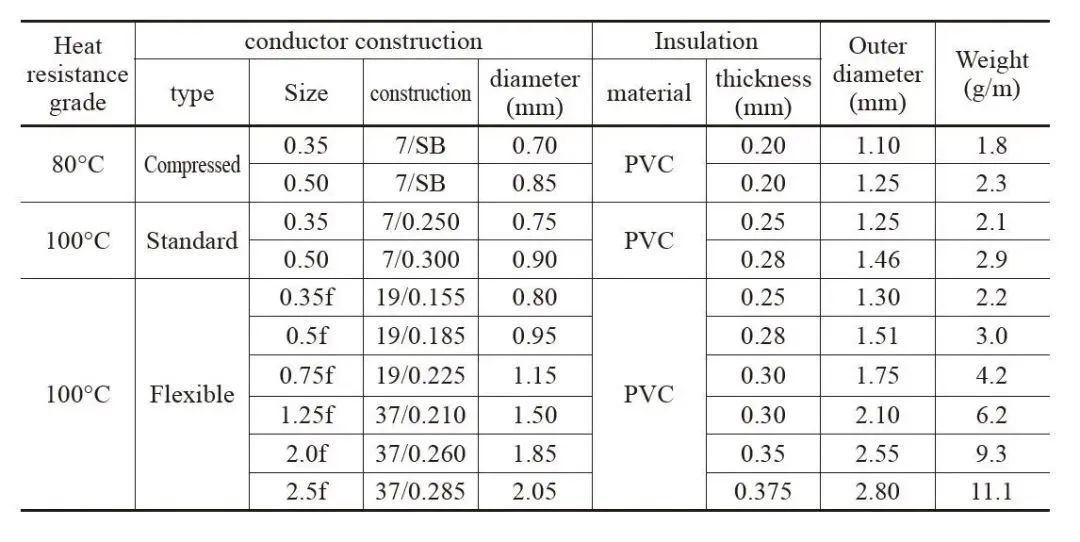

下表顯示了0.35mm2的規格的住友電工開發的高強度鋁線。導體有19條0.155mm2股絲。它靈活的結構抗發動機振動。這些特點使得該鋁線與傳統的同規格銅線相比。重量可以減少53%,

表 高強度0.35mm2鋁線

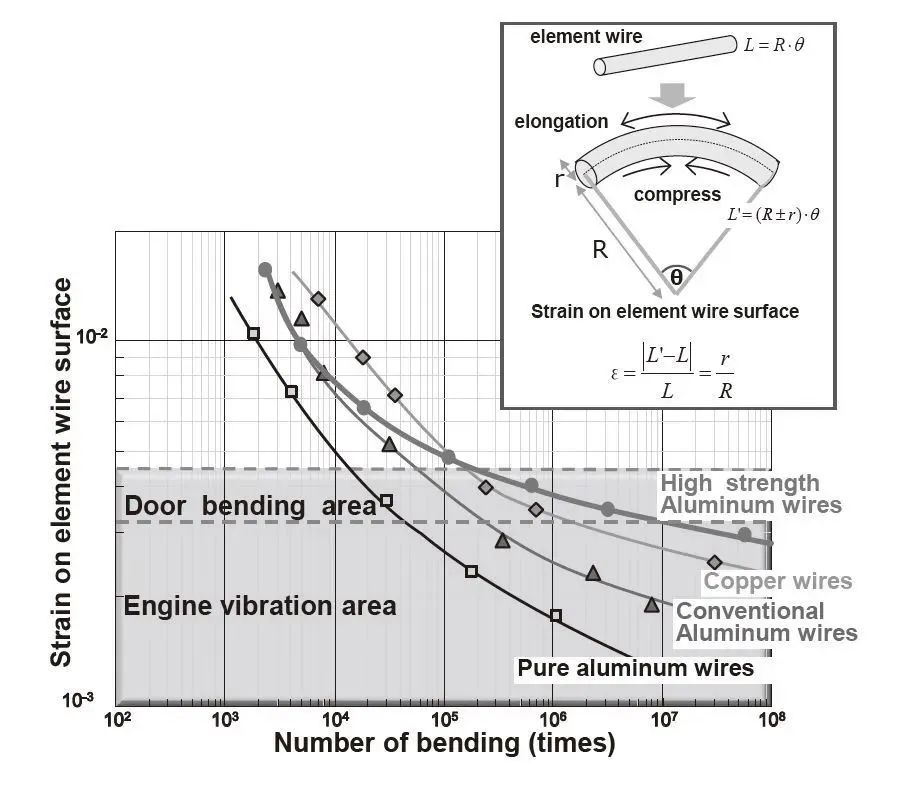

下圖顯示了高強度鋁合金的S-N(應變幅值和循環彎曲次數)曲線。應變幅值是彎曲時表面導體長度變化率的波動。

各種導體的S-N特性

結果表明,與傳統鋁合金相比,高強度鋁合金在低應變下的壽命有了很大的提高。

它在發動機振動應變方面也優于傳統的銅線,這是這一發展的目標。在低應變下,材料越強,其壽命就越長,因此我們可以說,這顯示了將強度提高到比銅更高的值的效果。

高強度鋁合金在開門和關門的彎曲公差上也超過了銅。這可以描述為彎曲公差和振動公差的最佳導體。

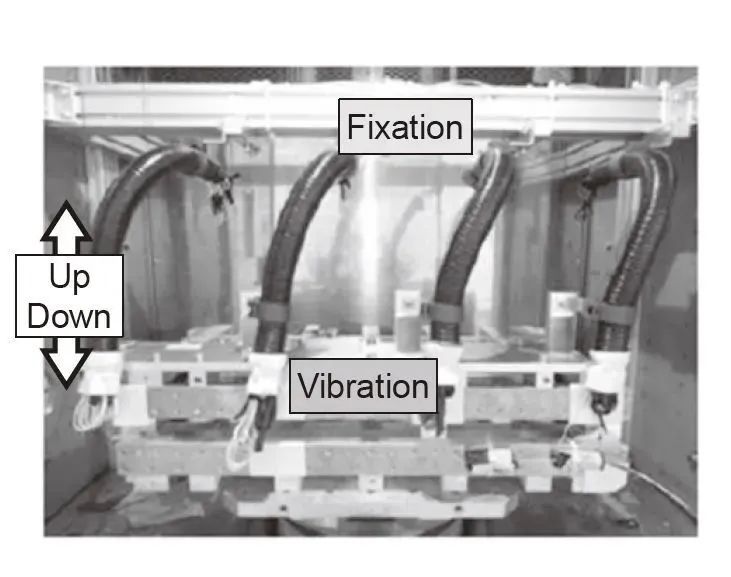

住友電工測試了高強度鋁線在模擬發動機振動的情況下,電線實際上是用于線束上。

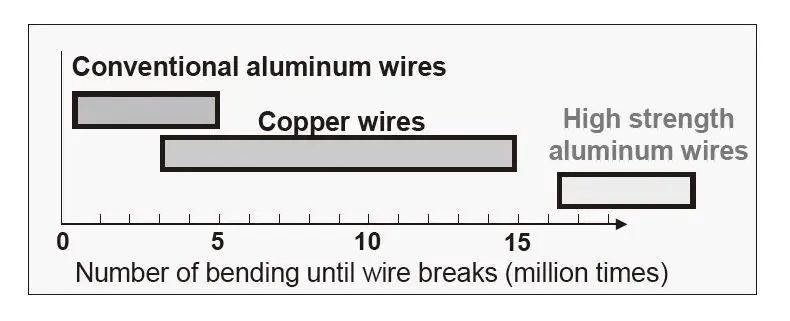

在結果中,得到了良好的特性,如下圖所示. 與傳統的鋁線相比,所開發的電線的強度有了很大的提高,并且比傳統的銅線承受了更多的循環。

模擬發動機振動的試驗情況

圖6. 模擬發動機振動的試驗結果

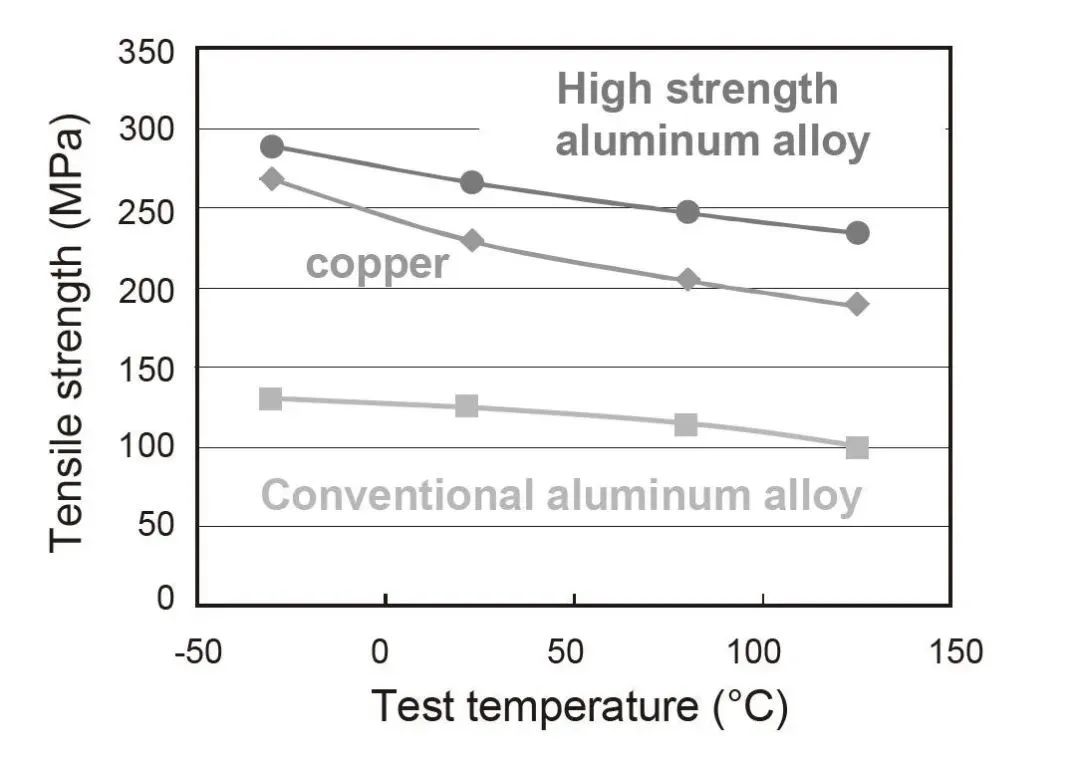

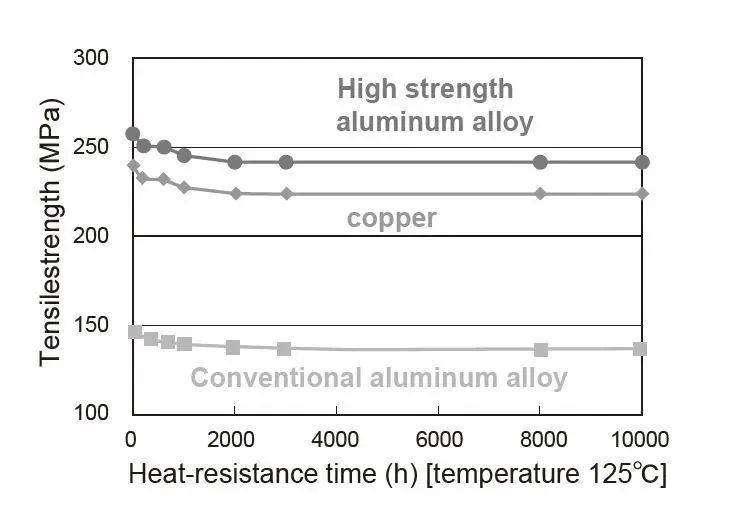

假設發動機艙室的環境,住友電工研究了在125°C高溫下暴露期間和之后的導體強度。

所開發的鋁合金比傳統鋁合金強,雖然隨著溫度的升高, 強度下降, 但不低于銅的強度。即使在125°C時,強度也高于銅。此外,雖然在室溫下強度下降,但在125°C下測試的電線保持的強度超過銅。

這樣,高強度鋁線可以確保至少與傳統銅線在發動機艙內的強度水平相同。

強度的溫度特性

經過高溫儲存后的強度

04

鋁線的壓接

住友電工的壓接模式

端子是特定的!

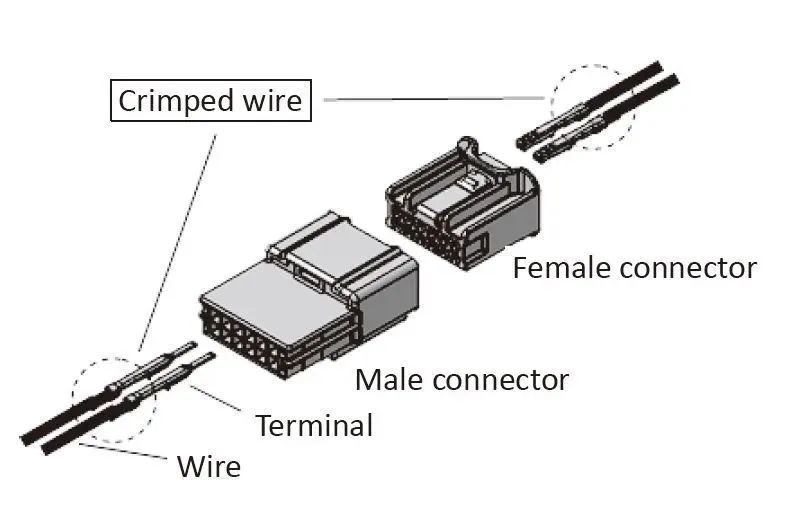

通常用于汽車線束上連接部分的結構如下圖所示。用一種叫做壓接的方法將端子連接到電線上,然后將端子插入連接器并與連接器配合在一起。

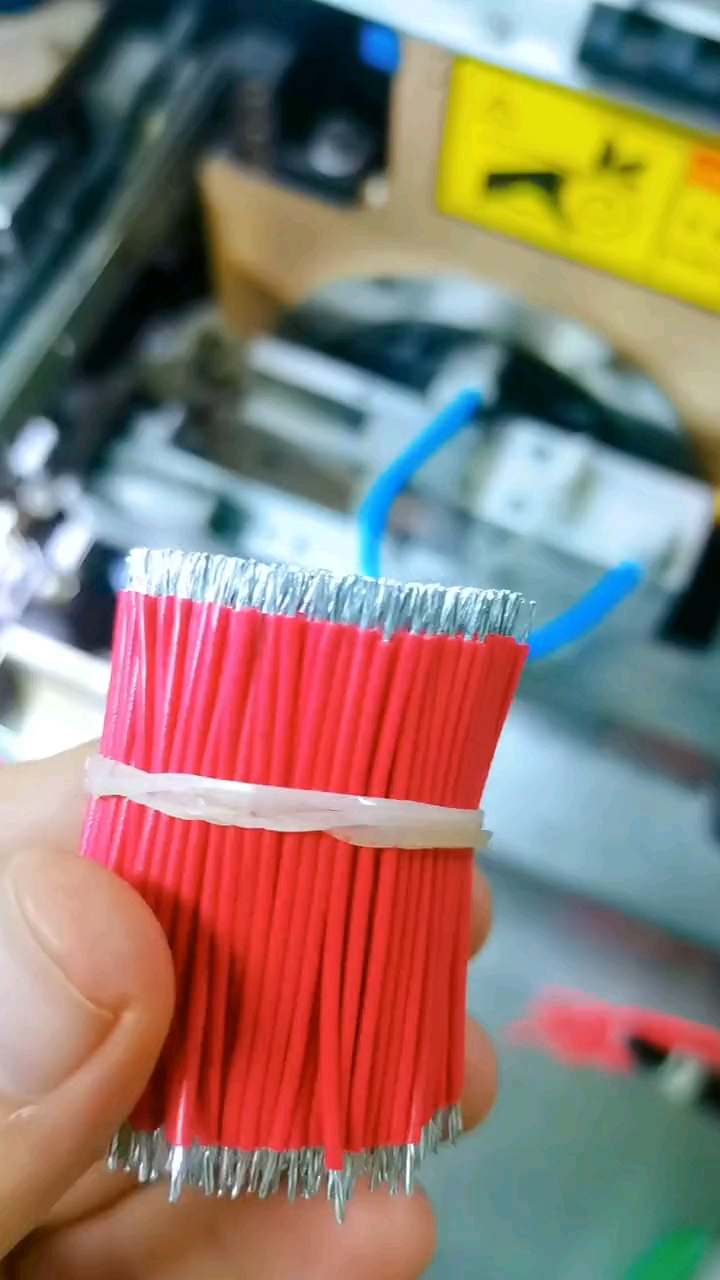

為了擴大這些鋁線束的使用,需要有專門用于傳統的鋁線的端子,可以通過壓接連接,壓接在線束制作中很常見。這是一種新的壓接技術

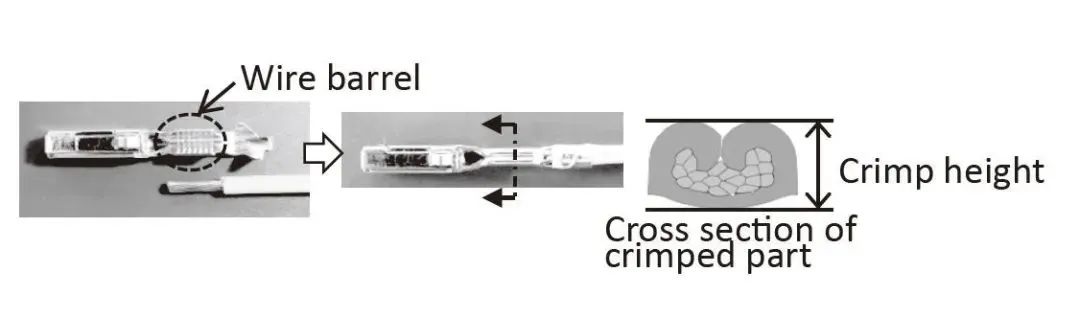

傳統壓接是一種制造方法,將復合電線剝皮,在端子上用U形桶擠壓,從而獲得接觸電阻和保持力。

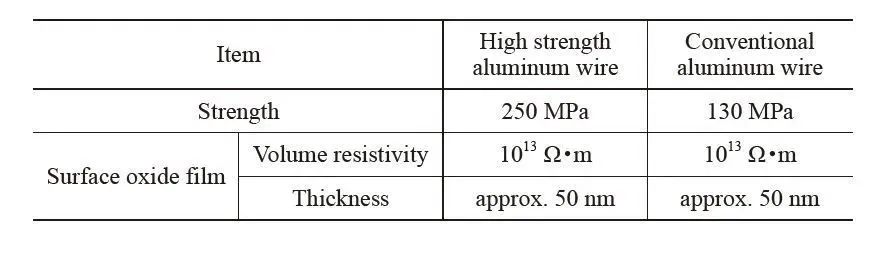

由于鋁的表面覆蓋著很強的絕緣氧化膜,它需要比銅更強的擠壓,以獲得穩定的接觸電阻。住友電工從連接性能方面研究了高強度鋁線導體的物理性能,并驗證了常規鋁線的壓接方法是否也可用于已開發的導線。結果見下表。

導線導體的物理性能

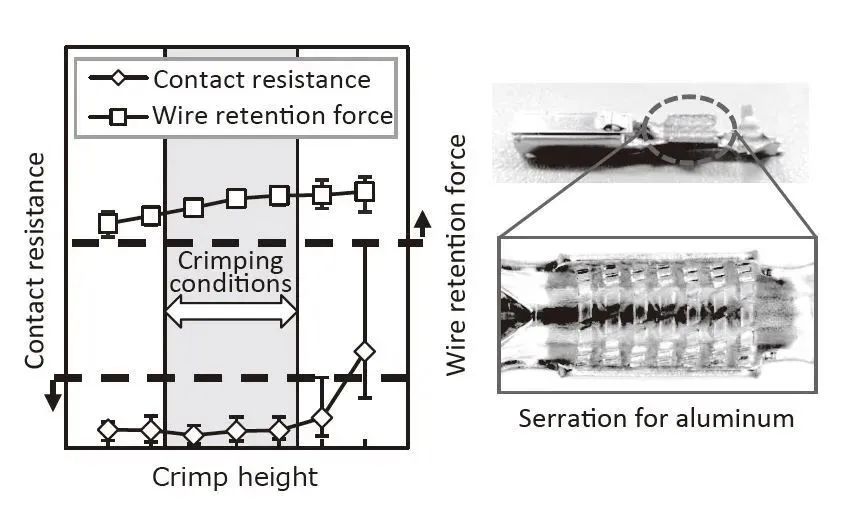

研究發現,所研制的導線上的氧化膜與傳統的鋁線導體的物理性質相當相似。由于傳統的壓接方法很可能用于開發的電線,住友電工發明了一種新型的壓接的模式。如圖下圖所示,得到了滿足接觸電阻和保持力標準的壓接條件。

高強度鋁線端子的壓接特性

可以很清晰地看到,端子的結構加了很多鋸齒(Serrations)

TE Connectivity的鋁壓接技術

自 2009 年以來,TE發明了LITEALUM壓接技術,以便于汽車應用中使用的所有橫截面鋁絞合導體的工藝可靠、耐用壓接。

這與住友電工的壓接方式有著異曲同工之處。

TE新開發的用于接觸鋁導體的解決方案是 新型LITEALUM 壓接筒。F型壓接筒的設計和表面特性,尤其是壓接區,是根據鋁導體的材料要求精確定制的。

LITEALUM 壓接筒的內部具有鋒利的鋸齒,使表面具有“搓衣板”的外觀。術語“鯊魚鰭鋸齒”充分描述了脊狀邊緣的輪廓。在壓接操作期間,鋸齒會破壞氧化層,暴露下面的純鋁,從而允許通過局部冷焊建立電接觸。

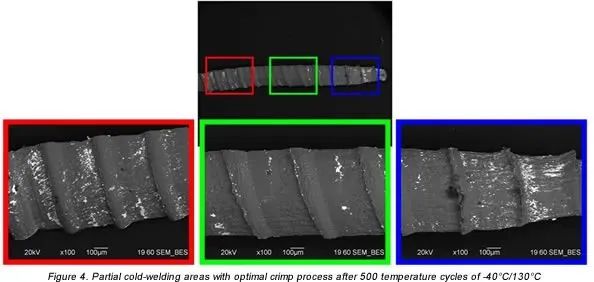

在壓接過程中,有針對性地利用了鋁的固有延展性。低屈服點導致導體材料在鋁線的壓接過程中比銅套管承受更大的機械變形。由這種變形引起的體積流沿著微鋸齒的尖銳脊在兩個方向上軸向位移并進入它們(圖 4)。

哦,原來需要特定的端子,且端子壓接套筒需要鋸齒

05

高強度鋁線的運用

將小線徑鋁線用于發動機才有意思!

住友電工從2015年4月開始制造高強度鋁線,從0.35mm2 電線開始。

0.35mm2高強度鋁線

住友電工生產的高強度鋁線占下圖所示線束的20%。

采用高強度鋁線的發動機線束

下表顯示了住友電工研制的高強度鋁線的系列。

高強度鋁線產品的系列

06

總結

鋁線在汽車制造中的應用越來越廣泛,特別是在對能源效率和環保性有更高要求的現代汽車中。

需要注意的是,鋁線在汽車中的應用并不僅限于上述品牌和車型。隨著技術的進步和環保意識的提高,越來越多的汽車制造商開始采用鋁線來替代傳統的銅線,以降低車輛重量、提高能源效率和環保性能。

然而,鋁線在汽車中的應用也面臨一些挑戰,如鋁和銅之間的連接問題以及鋁線的高熱膨脹系數等。因此,汽車制造商需要不斷創新和改進技術,以克服這些挑戰并推動鋁線在汽車中的更廣泛應用。

總之,鋁線在汽車制造中的應用正在不斷增加,未來隨著技術的進步和環保要求的提高,我們可以期待看到更多使用鋁線的汽車品牌和車型。

-

電線

+關注

關注

6文章

737瀏覽量

27475 -

汽車系統

+關注

關注

1文章

137瀏覽量

20079 -

線束

+關注

關注

7文章

991瀏覽量

26314

發布評論請先 登錄

相關推薦

工業電機行業現狀及未來發展趨勢分析

使用總線別名(Bus Alias)實現信號線束的功能

谷景科普電感線徑過大的會有什么影響

邊緣計算的未來發展趨勢

變阻器的未來發展趨勢和前景如何?是否有替代品出現?

連接器和線束的關系

新能源汽車使用鋁芯高壓線束的應用分析

未來線束的發展趨勢之一——小線徑鋁導線的應用

未來線束的發展趨勢之一——小線徑鋁導線的應用

評論