數字化轉型為形成新質生產力提供重要動能,在制造業中,通過引入智能制造、工業互聯網等技術,實現生產過程的智能化、數字化,可提高產品質量和生產效率,實現更高效、更精準的生產。

?制造業的數字化趨勢

?制造業的數字化趨勢

數字化轉型為形成新質生產力提供重要動能,工業和信息化部數據顯示,2023年我國工業互聯網核心產業規模達1.35萬億元,已全面融入49個國民經濟大類。截至2023年底,我國已培育421家國家級示范工廠以及1萬多家省級數字化車間和智能工廠。

在制造業中,智能工廠、數字化車間在提升要素生產率、發展新質生產力方面作用明顯。通過引入智能制造、工業互聯網等技術,實現生產過程的智能化、數字化,可提高產品質量和生產效率。實現更高效、更精準的生產。

?無線解決方案

?無線解決方案

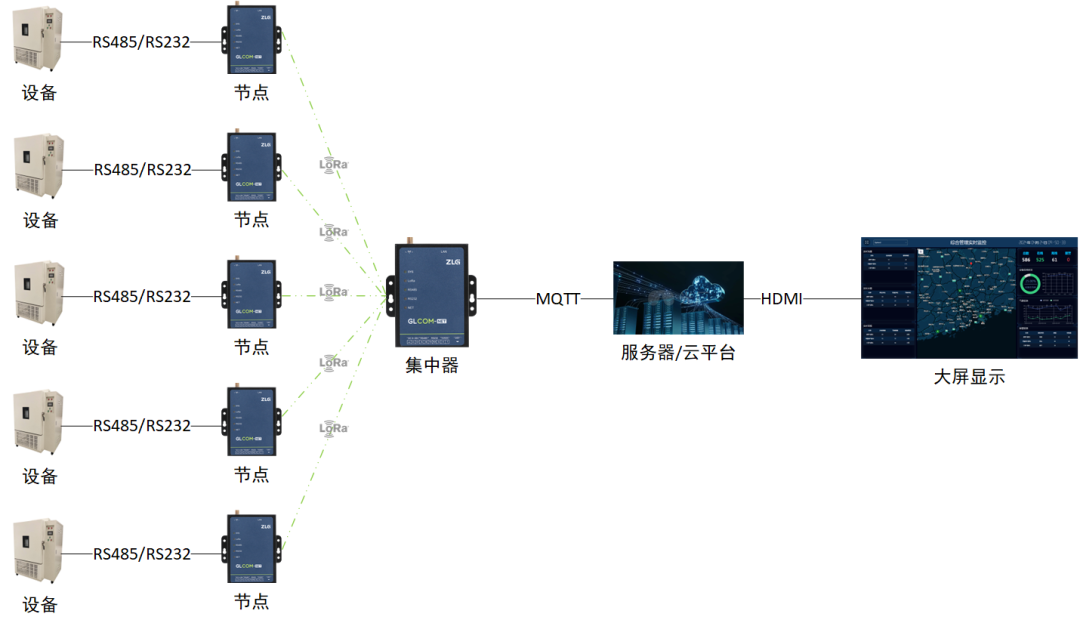

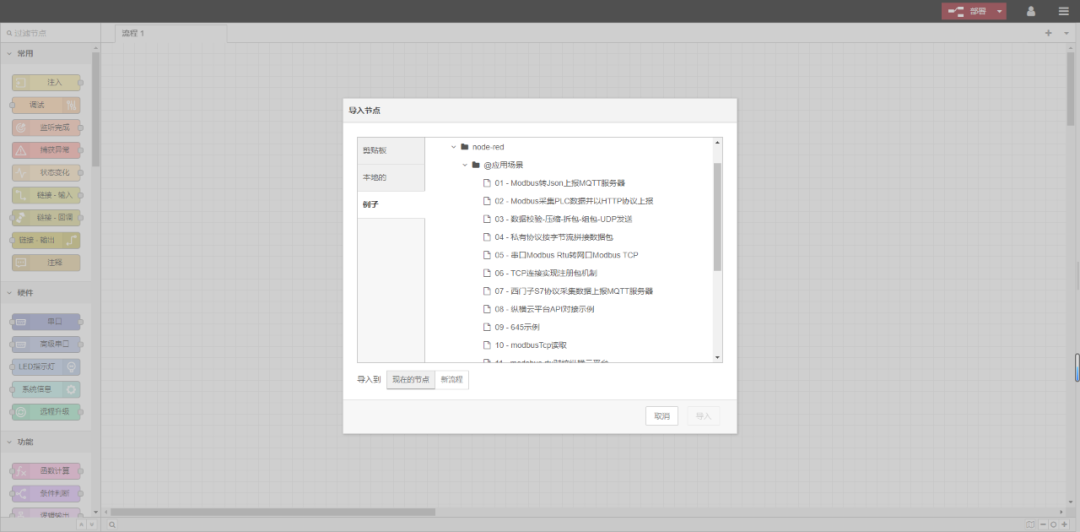

致遠電子為用戶提供LoRa、ZigBee整機系統解決方案,為用戶加快產業融合部署步伐,快速實現數字化轉型提供動能。1. LoRa方案系統架構

圖1LoRa方案系統架構圖

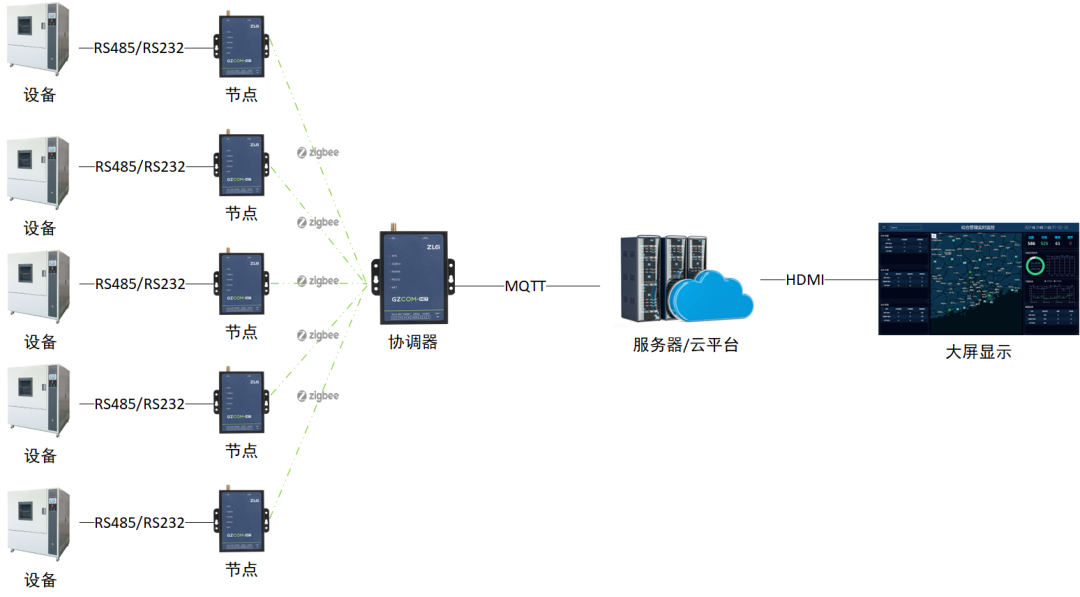

2. ZigBee方案系統架構

圖2ZigBee方案系統架構圖

無論是LoRa還是ZigBee的解決方案,重點在于數據的采集與云平臺對數據處理后的展示,致遠電子提供“云、邊、端”整體方案,即終端展示、邊緣采集、云平臺大模型數據處理。

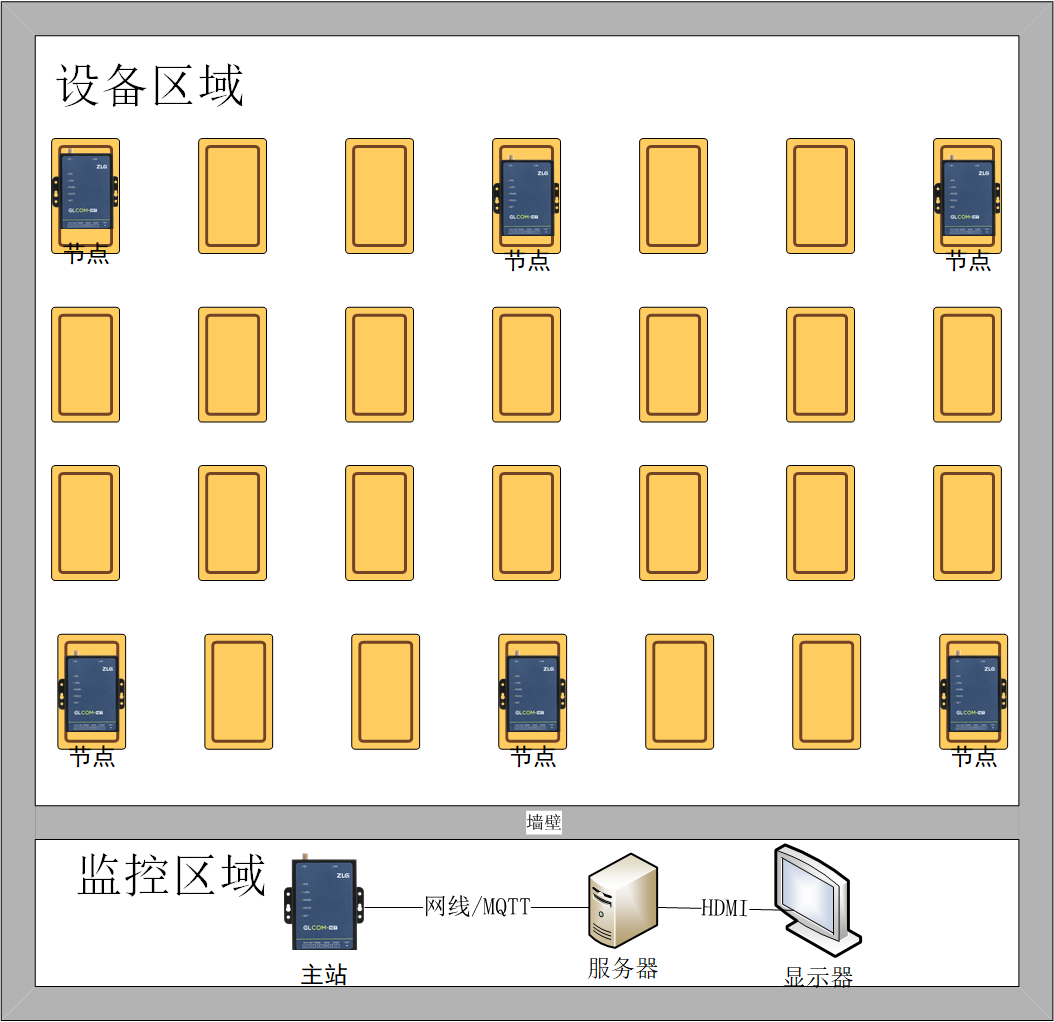

圖3 “云、邊、端”整體方案

在實際的應用中,LoRa、ZigBee系統方案突出優勢是解決了設備組網難、信號傳輸質量差、設備數據來源識別難、設備異常定位難的痛點,主要體現如下:

用戶在現場布置各節點時零散分布,通常是多個節點對應一個主站,組網的便捷性可讓用戶無需在整個部署區域來回奔跑,實現主站與節點之間的快速組網;

信號質量好,數據傳輸不丟包,解決設備在現場布置信號干擾大的問題,信號質量好,也是保障設備組網成功的重要條件之一;

指令精準下發至對應的從機設備,解決多節點數據上行和下行準確區分的難點,即采集的數據上行至后臺服務器時,可通過節點唯一的ID號進行設備識別,甄別各數據來源;

針對節點或主站異常時,可精準定位問題設備,實現通信快速修復及備份方案啟動的難點。

?成功案例

?成功案例

1. 用戶需求

- 在生產測試過程中,用戶需要周期性查看外部因素變化是否會導致產品本身出現異常;

- 減少RS485/RS232以及以太網總線的部署;

- 測試設備外殼都是金屬箱,最遠端測試箱至監控室設備有50米,需穩定傳輸不丟包;

- 能獨立區分各設備數據來源。

測試區域示意如下所示:

圖4測試區域示意圖

2. 實際解決

通過現場安裝測試,最遠端設備可穩定傳輸不丟包,最遠端的信號質量為優;

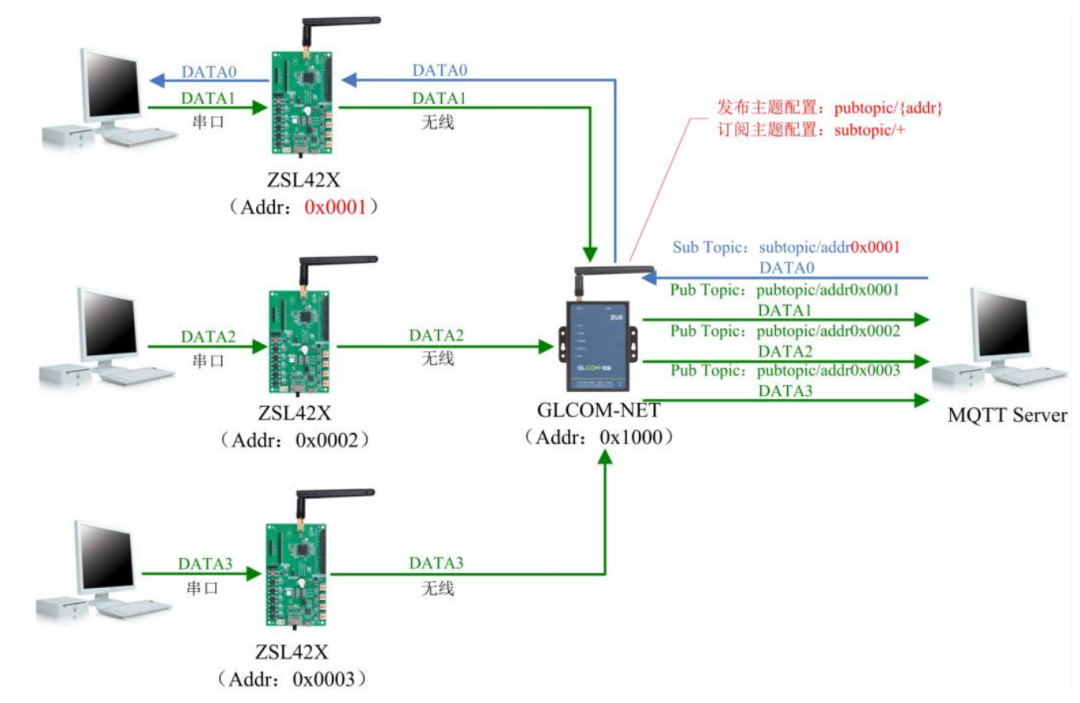

設備區分數據源時,產品內部實現了主題區分,一個主機管理多個從機,主機根據需要給不同的從機發送數據,主機具備一對多發送數據的功能,其原理如下所示:

圖5原理圖

3. 現場安裝

圖6 現場安裝圖

除LoRa 、ZigBee標準設備組建的系統方案外,致遠電子還推出了支持EAI(Embedded Artificial Intelligence,嵌入式人工智能)的高算力無線邊緣計算網關。

基于AI算法的功能提供公共的模型管理、數據獲取和預處理功能,不僅能夠充分利用設備的樣本數據和計算能力,而且具有降低數據傳送成本、保證數據安全以及保證推理決策的實時性等優點,為制造業數字化轉型再提速!

-

無線

+關注

關注

31文章

5519瀏覽量

175075 -

整機

+關注

關注

0文章

24瀏覽量

10086 -

制造業

+關注

關注

9文章

2292瀏覽量

54216

發布評論請先 登錄

相關推薦

現場 | Splashtop × 金華市信息化促進協會,遠程連接釋放制造企業數字化生產力

光電感知賦能智能未來 靈途科技護航新質生產力發展

夢之墨以創新技術推動電子制造業新質生產力發展

歐時制造業產品及解決方案助力中國制造業企業工業數字化轉型

無錫哲訊攜手SAP,賦能裝備制造業數字化轉型

制造業數字化轉型,無線解決方案為發展新質生產力賦能

制造業數字化轉型,無線解決方案為發展新質生產力賦能

評論