共讀好書

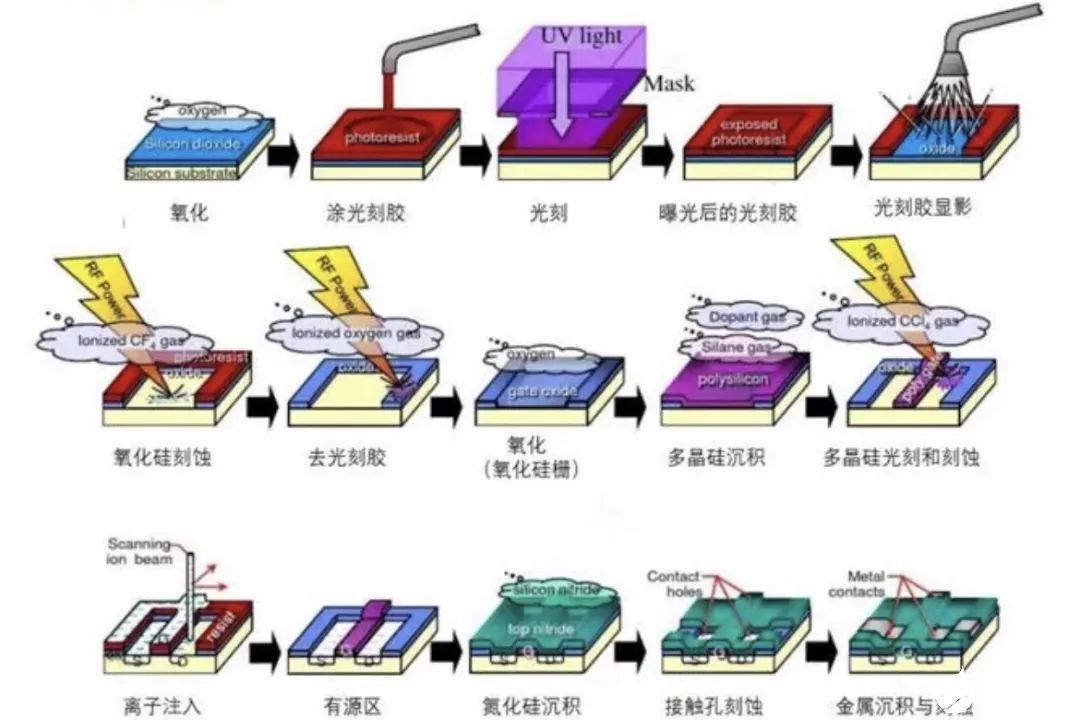

晶圓制造工藝流程

1、 表面清洗

2、 初次氧化

3、 CVD(Chemical Vapor deposition) 法沉積一層 Si3N4 (Hot CVD 或 LPCVD) 。

(1)常壓 CVD (Normal Pressure CVD)

(2)低壓 CVD (Low Pressure CVD)

(3)熱 CVD (Hot CVD)/(thermal CVD)

(4)電漿增強 CVD (Plasma Enhanced CVD)

(5)MOCVD (Metal Organic (6)外延生長法 (LPE)

4、 涂敷光刻膠 (1)光刻膠的涂敷

(2)預烘

(3)曝光

(4)顯影

(5)后烘

(6)腐蝕

(7)光刻膠的去除

5、 此處用干法氧化法將氮化硅去除

6 、離子布植將硼離子 (B+3) 透過 SiO2 膜注入襯底,形成 P 型阱 7、 去除光刻膠,放高溫爐中進行退火處理

8、 用熱磷酸去除氮化硅層,摻雜磷 (P+5) 離子,形成 N 型阱

9、 退火處理,然后用 HF 去除 SiO2 層

10、干法氧化法生成一層 SiO2 層,然后 LPCVD 沉積一層氮化硅

11、利用光刻技術和離子刻蝕技術,保留下柵隔離層上面的氮化硅層

12、濕法氧化,生長未有氮化硅保護的 SiO2 層,形成 PN 之間的隔離區

13、熱磷酸去除氮化硅,然后用 HF 溶液去除柵隔離層位置的 SiO2 ,并重新生成品質更好 的 SiO2 薄膜 , 作為柵極氧化層。

14、LPCVD 沉積多晶硅層,然后涂敷光阻進行光刻,以及等離子蝕刻技術,柵極結構,并氧 化生成 SiO2 保護層。

15、表面涂敷光阻,去除 P 阱區的光阻,注入砷 (As) 離子,形成 NMOS 的源漏極。用同樣的 方法,在 N 阱區,注入 B 離子形成 PMOS 的源漏極。

16、利用 PECVD 沉積一層無摻雜氧化層,保護元件,并進行退火處理。

17、沉積摻雜硼磷的氧化層

18、濺鍍第一層金屬

(1) 薄膜的沉積方法根據其用途的不同而不同,厚度通常小于 1um 。(2) 真空蒸發法( Evaporation Deposition )

(3) 濺鍍( Sputtering Deposition )

19、光刻技術定出 VIA 孔洞,沉積第二層金屬,并刻蝕出連線結構。然后,用 PECVD 法氧 化層和氮化硅保護層。20、光刻和離子刻蝕,定出 PAD 位置 21、最后進行退火處理,以保證整個 Chip 的完整和連線的連接性

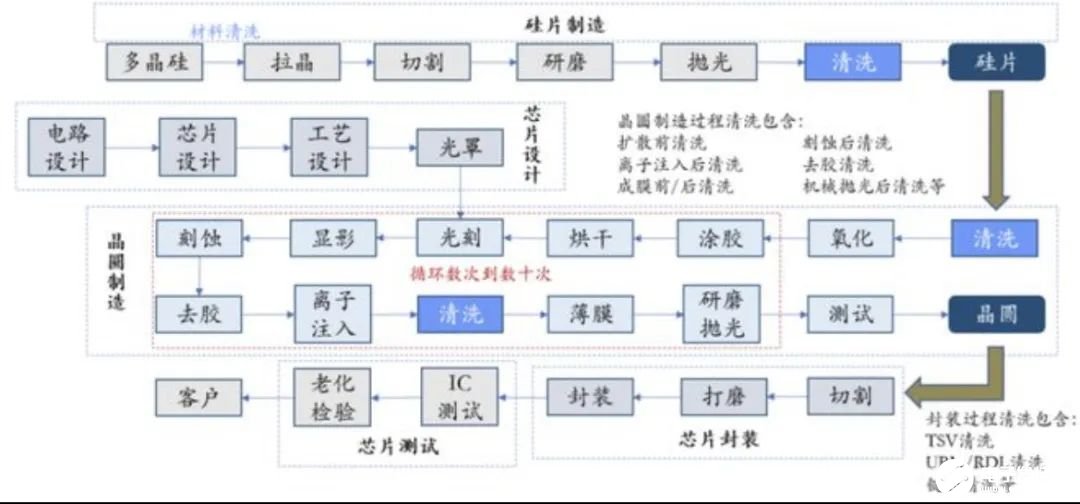

晶圓制造總的工藝流程

芯片的制造過程可概分為晶圓處理工序(Wafer Fabrication)、晶圓針測工序(Wafer Probe)、構裝工序(Packaging)、測試工序(InitialTestandFinalTest)等幾個步驟。其中晶圓處理工序和晶圓針測工序為前段(Front End)工序,而構裝工序、測試工序為后 段(Back End)工序。

1、晶圓處理工序:本工序的主要工作是在晶圓上制作電路及電子元件(如晶體管、電容、 邏輯開關等),其處理程序通常與產品種類和所使用的技術有關,但一般基本步驟是先將晶 圓適當清洗,再在其表面進行氧化及化學氣相沉積,然后進行涂膜、曝光、顯影、蝕刻、離 子植入、金屬濺鍍等反復步驟,最終在晶圓上完成數層電路及元件加工與制作。

2、晶圓針測工序:經過上道工序后,晶圓上就形成了一個個的小格,即晶粒,一般情況下, 為便于測試,提高效率,同一片晶圓上制作同一品種、規格的產品;但也可根據需要制作幾 種不同品種、規格的產品。在用針測(Probe)儀對每個晶粒檢測其電氣特性,并將不合格 的晶粒標上記號后,將晶圓切開,分割成一顆顆單獨的晶粒,再按其電氣特性分類,裝入不 同的托盤中,不合格的晶粒則舍棄。

3、構裝工序:就是將單個的晶粒固定在塑膠或陶瓷制的芯片基座上,并把晶粒上蝕刻出的 一些引接線端與基座底部伸出的插腳連接,以作為與外界電路板連接之用,最后蓋上塑膠蓋 板,用膠水封死。其目的是用以保護晶粒避免受到機械刮傷或高溫破壞。到此才算制成了一 塊集成電路芯片(即我們在電腦里可以看到的那些黑色或褐色,兩邊或四邊帶有許多插腳或 引線的矩形小塊)。

4、測試工序:芯片制造的最后一道工序為測試,其又可分為一般測試和特殊測試,前者是 將封裝后的芯片置于各種環境下測試其電氣特性,如消耗功率、運行速度、耐壓度等。經測 試后的芯片,依其電氣特性劃分為不同等級。而特殊測試則是根據客戶特殊需求的技術參數, 從相近參數規格、品種中拿出部分芯片,做有針對性的專門測試,看是否能滿足客戶的特殊 需求,以決定是否須為客戶設計專用芯片。經一般測試合格的產品貼上規格、型號及出廠日 期等標識的標簽并加以包裝后即可出廠。而未通過測試的芯片則視其達到的參數情況定作降 級品或廢品

一些半導體制造名詞解釋

ETCH何謂蝕刻(Etch)?

答:將形成在晶圓表面上的薄膜全部,或特定處所去除至必要厚度的制程。

蝕刻種類:

答:(1) 干蝕刻(2) 濕蝕刻

蝕刻對象依薄膜種類可分為:

答:poly,oxide, metal

何謂 dielectric 蝕刻(介電質蝕刻)?

答:Oxide etch and nitride etch

半導體中一般介電質材質為何?

答:氧化硅/氮化硅

何謂濕式蝕刻

答:利用液相的酸液或溶劑;將不要的薄膜去除

何謂電漿 Plasma?

答:電漿是物質的第四狀態.帶有正,負電荷及中性粒子之總和;其中包含電子,正離子,負離子,中性分子,活性基及發散光子等,產生電漿的方法可使用高溫或高電壓.

何謂干式蝕刻?

答:利用 plasma 將不要的薄膜去除

何謂 Under-etching(蝕刻不足)?

答:系指被蝕刻材料,在被蝕刻途中停止造成應被去除的薄膜仍有殘留

何謂 Over-etching(過蝕刻 )

答:蝕刻過多造成底層被破壞

何謂 Etch rate(蝕刻速率)

答:單位時間內可去除的蝕刻材料厚度或深度

何謂 Seasoning(陳化處理) 答:是在蝕刻室的清凈或更換零件后,為要穩定制程條件,使用仿真(dummy) 晶圓進 行數次的蝕刻循環。

Asher 的主要用途:

答:光阻去除

Wet bench dryer 功用為何?

答:將晶圓表面的水份去除

列舉目前 Wet bench dry 方法:

答:(1) Spin Dryer (2) Marangoni dry (3) IPA Vapor Dry

何謂 Spin Dryer

答:利用離心力將晶圓表面的水份去除

何謂 Maragoni Dryer

答:利用表面張力將晶圓表面的水份去除

何謂 IPA Vapor Dryer

答:利用 IPA(異丙醇)和水共溶原理將晶圓表面的水份去除

測 Particle 時,使用何種測量儀器?

答:Tencor Surfscan

測蝕刻速率時,使用何者量測儀器?

答:膜厚計,測量膜厚差值

何謂 AEI

答:After Etching Inspection 蝕刻后的檢查

AEI 目檢 Wafer 須檢查哪些項目:

答:(1) 正面顏色是否異常及刮傷 (2) 有無缺角及 Particle (3)刻號是否正確

金屬蝕刻機臺轉非金屬蝕刻機臺時應如何處理?

答:清機防止金屬污染問題

金屬蝕刻機臺 asher 的功用為何?

答:去光阻及防止腐蝕

金屬蝕刻后為何不可使用一般硫酸槽進行清洗?

答:因為金屬線會溶于硫酸中

"Hot Plate"機臺是什幺用途?

答:烘烤

Hot Plate 烘烤溫度為何?

答:90~120 度 C

何種氣體為 Poly ETCH 主要使用氣體?

答:Cl2, HBr, HCl

用于 Al 金屬蝕刻的主要氣體為

答:Cl2, BCl3

用于 W 金屬蝕刻的主要氣體為

答:SF6

何種氣體為 oxide vai/contact ETCH 主要使用氣體?

答:C4F8, C5F8, C4F6

硫酸槽的化學成份為:

答:H2SO4/H2O2

AMP 槽的化學成份為:

答:NH4OH/H2O2/H2O

UV curing 是什幺用途?

答:利用 UV 光對光阻進行預處理以加強光阻的強度

"UV curing"用于何種層次?

答:金屬層

何謂 EMO?

答:機臺緊急開關

EMO 作用為何? 答:當機臺有危險發生之顧慮或已不可控制,可緊急按下 濕式蝕刻門上貼有那些警示標示?

答:(1) 警告.內部有嚴重危險.嚴禁打開此門 (2) 機械手臂危險. 嚴禁打開此門 (3) 化 學藥劑危險. 嚴禁打開此門

遇化學溶液泄漏時應如何處置?

答:嚴禁以手去測試漏出之液體. 應以酸堿試紙測試. 并尋找泄漏管路.

遇 IPA 槽著火時應如何處置??

答:立即關閉 IPA 輸送管路并以機臺之滅火器滅火及通知緊急應變小組

BOE 槽之主成份為何?

答:HF(氫氟酸)與 NH4F(氟化銨).

BOE 為那三個英文字縮寫 ?

答:Buffered Oxide Etcher 。

有毒氣體之閥柜(VMB)功用為何?

答:當有毒氣體外泄時可利用抽氣裝置抽走,并防止有毒氣體漏出

電漿的頻率一般 13.56 MHz,為何不用其它頻率?

答:為避免影響通訊品質,目前只開放特定頻率,作為產生電漿之用,如 380~420KHz ,13.56MHz,2.54GHz 等

何謂 ESC(electrical static chuck)

答:利用靜電吸附的原理, 將 Wafer 固定在極板 (Substrate) 上

Asher 主要氣體為

答:O2

Asher 機臺進行蝕刻最關鍵之參數為何?

答:溫度

簡述 TURBO PUMP 原理

答:利用渦輪原理,可將壓力抽至 10-6TORR

熱交換器(HEAT EXCHANGER)之功用為何?

答:將熱能經由介媒傳輸,以達到溫度控制之目地

簡述 BACKSIDE HELIUM COOLING 之原理?

答:藉由氦氣之良好之熱傳導特性,能將芯片上之溫度均勻化

ORIENTER 之用途為何?

答:搜尋 notch 邊,使芯片進反應腔的位置都固定,可追蹤問題

簡述 EPD 之功用

答:偵測蝕刻終點;End point detector 利用波長偵測蝕刻終點

何謂 MFC?

答:mass flow controler 氣體流量控制器;用于控制 反應氣體的流量

GDP 為何?

答:氣體分配盤(gas distribution plate)

GDP 有何作用?

答:均勻地將氣體分布于芯片上方

何謂 isotropic etch?

答:等向性蝕刻;側壁側向蝕刻的機率均等

何謂 anisotropic etch?

答:非等向性蝕刻;側壁側向蝕刻的機率少

何謂 etch 選擇比?

答:不同材質之蝕刻率比值

何謂 AEI CD?

答:蝕刻后特定圖形尺寸之大小,特征尺寸(Critical Dimension)

何謂 CD bias?

答:蝕刻 CD 減蝕刻前黃光 CD

簡述何謂田口式實驗計劃法?

答:利用混合變因安排輔以統計歸納分析

何謂反射功率? 答:蝕刻過程中,所施予之功率并不會完全地被反應腔內接收端所接受,會有部份值反射 掉,此反射之量,稱為反射功率

Load Lock 之功能為何?

答:Wafers 經由 loadlock 后再進出反應腔,確保反應腔維持在真空下不受粉塵及濕度 的影響.

廠務供氣系統中何謂 Bulk Gas ?

答:Bulk Gas 為大氣中普遍存在之制程氣體, 如 N2, O2, Ar 等. 廠務供氣

系統中何謂 Inert Gas?

答:Inert Gas 為一些特殊無強烈毒性的氣體, 如 NH3,CF4, CHF3, SF6 等.

廠務供氣系統中何謂 Toxic Gas ?

答:Toxic Gas 為具有強烈危害人體的毒性氣體, 如 SiH4, Cl2, BCl3 等.

機臺維修時,異常告示排及機臺控制權應如何處理?

答:將告示牌切至異常且將機臺控制權移至維修區以防有人誤動作

冷卻器的冷卻液為何功用 ?

答:傳導熱

Etch 之廢氣有經何種方式處理 ?

答:利用水循環將廢氣溶解之后排放至廢酸槽

何謂 RPM?

答:即 Remote Power Module,系統總電源箱.

火災異常處理程序

答:(1) 立即警告周圍人員. (2) 嘗試 3 秒鐘滅火. (3) 按下 EMO 停止機臺. (4) 關閉 VMB Valve 并通知廠務. (5) 撤離.

一氧化碳(CO)偵測器警報異常處理程序

答:(1) 警告周圍人員. (2) 按 Pause 鍵,暫止 Run 貨. (3) 立即關閉 VMB 閥,并通知廠務. (4) 進行測漏.

高壓電擊異常處理程序

答:(1) 確認安全無慮下,按 EMO 鍵(2) 確認受傷原因(誤觸電源,漏水等)(3) 處理受傷 人員

T/C (傳送 Transfer Chamber) 之功能為何 ?

答:提供一個真空環境, 以利機器手臂在反應腔與晶舟間傳送 Wafer,節省時間.

機臺 PM 時需佩帶面具否

答:是,防毒面具

機臺停滯時間過久 run 貨前需做何動作

答:Seasoning(陳化處理)

何謂 Seasoning(陳化處理)

答:是在蝕刻室的清凈或更換零件后,為要穩定制程條件,使用仿真(dummy) 晶圓進 行數次的蝕刻循環。

何謂日常測機

答:機臺日常檢點項目, 以確認機臺狀況正常

何謂 WAC (Waferless Auto Clean)

答:無 wafer 自動干蝕刻清機

何謂 Dry Clean

答:干蝕刻清機

日常測機量測 etch rate 之目的何在?

答:因為要蝕刻到多少厚度的 film,其中一個重要參數就是蝕刻率 操作酸

堿溶液時,應如何做好安全措施?

答:(1) 穿戴防酸堿手套圍裙安全眼鏡或護目鏡(2) 操作區備有清水與水管以備不時之 需(3) 操作區備有吸酸棉及隔離帶

如何讓 chamber 達到設定的溫度?

答:使用 heater 和 chiller

Chiller之功能為何?

答:用以幫助穩定 chamber 溫度

如何在 chamber 建立真空?

答:(1) 首先確立 chamber parts 組裝完整(2) 以 dry pump 作第一階段的真空建立(3) 當圧力到達 100mTD寺再以 turbo pump 抽真空至 1mT 以下

真空計的功能為何?

答:偵測 chamber 的壓力,確保 wafer 在一定的壓力下 process

Transfer module 之 robot 功用為何?

答:將 wafer 傳進 chamber 與傳出 chamber 之用

何謂 MTBC? (mean time between clean)

答:上一次 wet clean 到這次 wet clean 所經過的時間

RF Generator 是否需要定期檢驗?

答:是需要定期校驗;若未校正功率有可能會變化;如此將影響電漿的組成

為何需要對 etch chamber 溫度做監控?

答:因為溫度會影響制程條件;如 etching rate/均勻度

為何需要注意 dry pump exhaust presure (pump 出口端的氣壓)?

答:因為氣壓若太大會造成 pump 負荷過大;造成 pump 跳掉,影響 chamber 的壓力,直接 影響到 run 貨品質

為何要做漏率測試? (Leak rate )

答: (1) 在 PM 后 PUMP Down 1~2 小時后;為確保 chamber Run 貨時,無大氣進入 chambe 影響 chamber GAS 成份(2) 在日常測試時,為確保 chamber 內來自大氣的泄漏源,故需測漏

機臺發生 Alarm 時應如何處理?

答:(1) 若為火警,立即圧下 EMO(緊急按鈕),并滅火且通知相關人員與主管(2) 若是一 般異常,請先檢查 alarm 訊息再判定異常原因,進而解決問題,若未能處理應立即通知主要負 責人

蝕刻機臺廢氣排放分為那幾類?

答:一般無毒性廢氣/有毒酸性廢氣排放

蝕刻機臺使用的電源為多少伏特(v)?

答:208V 三相

式蝕刻機臺分為那幾個部份?

答:(1) Load/Unload 端 (2) transfer module (3) Chamber process module (4) 真 空系統 (5) GAS system (6)RF system

在半導體程制中,濕制程(wet processing)分那二大頪?

答:(1) 晶圓洗凈(wafer cleaning) (2) 濕蝕刻(wet etching).

晶圓洗凈(wafer cleaning)的設備有那幾種?

答:(1) Batch type(immersion type): a) carrier type b)Cassetteless type (2) Single wafer type(spray type)

晶圓洗凈(wafer cleaning)的目的為何?

答:去除金屬雜質,有機物污染及微塵.

半導體制程有那些污染源?

答:(1) 微粒子(2) 金屬(3) 有機物(4) 微粗糙(5) 天生的氧化物

RCA 清洗制程目的為何?

答:于微影照像后,去除光阻,清洗晶圓,并做到酸堿中和,使晶圓可進行下一個制程.

洗凈溶液 APM(SC-1)--> NH4OHH2O 的目的為何?

答:去除微粒子及有機物

洗凈溶液 SPM--> H2SO4H2O 的目的為何?

答:去除有機物

洗凈溶液 HPM(SC-2)--> HCLH2O 的目的為何?

答:去除金屬

洗凈溶液 DHF--> HF100~1:500)的目的為何?

答:去除自然氧化膜及金屬

洗凈溶液 FPM--> HFH2O 的目的為何?

答:去除自然氧化膜及金屬

洗凈溶液 BHF(BOE)--> HF:NH4F 的目的為何?

答:氧化膜濕式蝕刻

洗凈溶液 熱磷酸--> H3PO4 的目的為何?

答:氮化膜濕式蝕刻

0.25 微米邏輯組件有那五種標準清洗方法?

答:(1) 擴散前清洗(2) 蝕刻后清洗(3) 植入后清洗(4) 沉積前洗清 (5) CMP 后清洗

超音波刷洗(ultrasonic scrubbing)目的為何?

答:去除不溶性的微粒子污染

何謂晶圓盒(POD)清洗? 答:利用去離子水和界面活性劑(surfactant),除去晶圓盒表面的污染. 高壓噴灑(high pressure spray)或刷洗去微粒子在那些制程之后?

答:(1) 鋸晶圓(wafer saw) (2) 晶圓磨薄(wafer lapping) (3) 晶圓拋光(wafer polishing) (4) 化學機械研磨

晶圓濕洗凈設備有那幾種?

答:(1) 多槽全自動洗凈設備 (2) 單槽清洗設備 (3) 單晶圓清洗設備. 單槽

清洗設備的優點?

答:(1) 較佳的環境制程與微粒控制能力. (2) 化學品與純水用量少. (3) 設備調整彈 性度高.

單槽清洗設備的缺點?

答:(1) 產能較低. (2) 晶圓間仍有互相污染

單晶圓清洗設備未來有那些須要突破的地方?

答:產能低與設備成熟度

審核編輯 黃宇

-

光刻

+關注

關注

8文章

344瀏覽量

30622 -

蝕刻

+關注

關注

10文章

424瀏覽量

15992 -

晶圓制造

+關注

關注

7文章

292瀏覽量

24503

發布評論請先 登錄

晶圓制造工藝流程及一些常用名詞解釋

晶圓制造工藝流程及一些常用名詞解釋

評論