電池問(wèn)題是新能源汽車(chē)起火的最大原因。新能源車(chē)的電池受到了外部刺激帶來(lái)的壓力后,變形增壓或升溫,并隨之會(huì)發(fā)生熱失控,進(jìn)而引發(fā)自燃和爆炸。根據(jù)新能源汽車(chē)國(guó)家大數(shù)據(jù)聯(lián)盟的數(shù)據(jù),已查明著火原因的車(chē)輛中,58%車(chē)輛起火源于電池問(wèn)題,19%車(chē)輛起火源于碰撞問(wèn)題,還有部分車(chē)輛的起火原因源于浸水、零部件故障、使用問(wèn)題等原因。

新能源車(chē)電池的最適宜工作溫度在 10-30℃之間。低溫時(shí)電池容量較低,充放電性能差;高溫時(shí)電池循環(huán)壽命會(huì)縮短,過(guò)高溫度工作甚至?xí)霈F(xiàn)爆炸等安全問(wèn)題。此外,電池快充時(shí)需要對(duì)電芯提前加熱,但溫度太高會(huì)加劇電芯的老化,因此需要熱管理系統(tǒng)保證電芯處于合理溫度范圍內(nèi)。

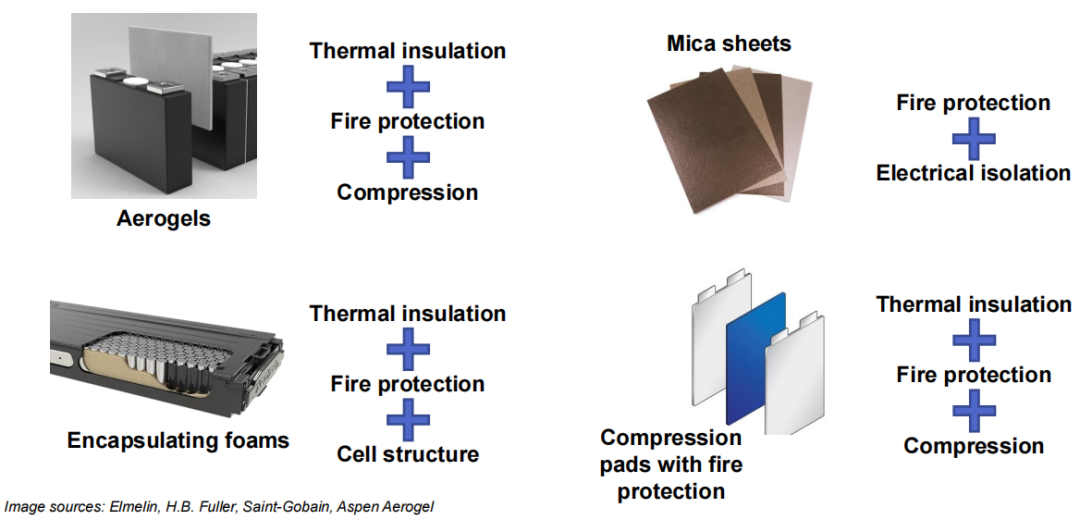

在動(dòng)力電池的快速發(fā)展中,熱管理技術(shù)扮演著至關(guān)重要的角色。隨著電動(dòng)汽車(chē)市場(chǎng)的不斷擴(kuò)大,如何有效控制電池的溫度已成為影響其安全性、性能和壽命的關(guān)鍵因素。先進(jìn)的熱管理系統(tǒng)不僅能夠避免電池過(guò)熱引發(fā)的火災(zāi)隱患,還能提升整體能效,保障車(chē)輛的長(zhǎng)續(xù)航能力。為了防止讓電池單體自燃擴(kuò)散至整個(gè)動(dòng)力電池包,一般廠(chǎng)商通過(guò)控制影響(如隔熱)和保持溫度(如泄壓、散熱)兩方面來(lái)解決。

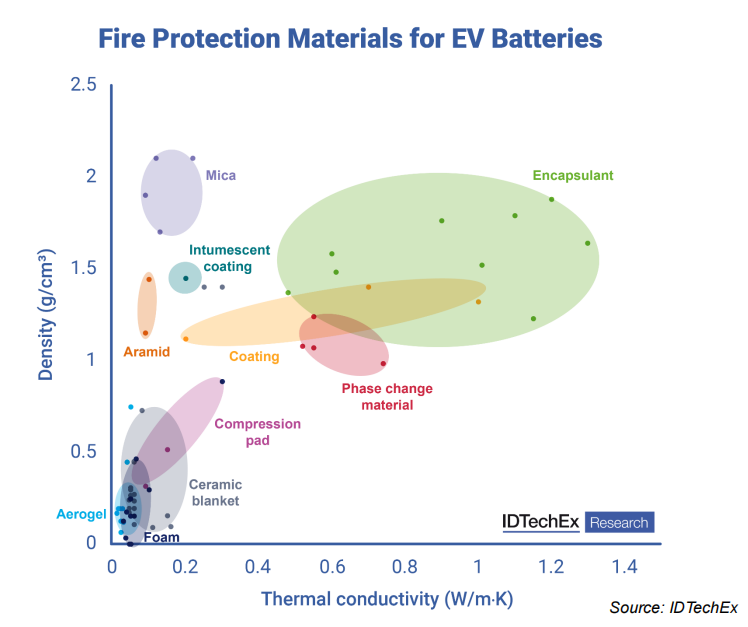

導(dǎo)熱系數(shù)和密度是兩個(gè)重要的屬性,其它的基準(zhǔn)包括,導(dǎo)熱系數(shù)、密度、介電強(qiáng)度、最高保護(hù)溫度、應(yīng)用強(qiáng)度、應(yīng)用成本等。

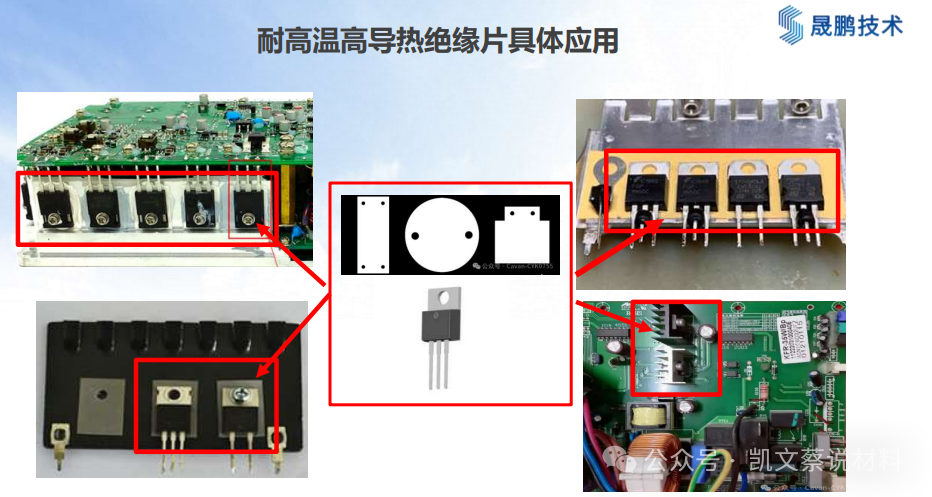

晟鵬技術(shù)(晟鵬科技)研發(fā)的耐高溫200C高導(dǎo)熱絕緣片具有絕緣耐電壓、抗撕裂壓力、韌性強(qiáng)、超薄等特性,垂直導(dǎo)熱系數(shù)3.5W和5W,耐擊穿電壓達(dá)到4KV以上,UL-V0阻燃等級(jí)使用壽命周期長(zhǎng),滿(mǎn)足變頻家電(空調(diào)冰箱)、汽車(chē)電子、新能源電池、電力、交通等行業(yè)的需求,低熱阻高導(dǎo)熱氮化硼絕緣片可以快速地把功率器件產(chǎn)生的熱量傳遞到散熱器上。

-

動(dòng)力電池

+關(guān)注

關(guān)注

113文章

4599瀏覽量

79321 -

熱管理

+關(guān)注

關(guān)注

11文章

479瀏覽量

22392 -

Tim

+關(guān)注

關(guān)注

0文章

84瀏覽量

18317

發(fā)布評(píng)論請(qǐng)先 登錄

氮化硼導(dǎo)熱絕緣片 | 車(chē)載充電橋OBC應(yīng)用

聚酰亞胺(PI)/氮化硼(BN)復(fù)合薄膜提升鋰電池絕緣散熱效果 | SPA-SPK30替代藍(lán)膜

氮化硼納米管在芯片熱界面領(lǐng)域導(dǎo)熱性能可提升10-20%,成本僅增加1-2%

高超聲速動(dòng)力能熱管理設(shè)計(jì)要點(diǎn) | 耐高溫絕緣陶瓷涂層材料

LED燈具散熱設(shè)計(jì)中導(dǎo)熱界面材料的關(guān)鍵作用

13.6W高導(dǎo)熱系數(shù) | 耐高溫絕緣散熱涂層材料

儲(chǔ)能系統(tǒng)熱管理 | 耐高溫導(dǎo)熱絕緣氮化硼墊片

一種氮化硼納米片增強(qiáng)的高導(dǎo)熱復(fù)合材料

高導(dǎo)熱高絕緣低介電材料 | 氮化硼散熱膜

DBC陶瓷基板 | 氮化硼耐高溫高導(dǎo)熱絕緣片

結(jié)構(gòu)膠導(dǎo)熱粉體揭秘電動(dòng)汽車(chē)散熱關(guān)鍵技術(shù):高效導(dǎo)熱材料的選用與應(yīng)用策略

動(dòng)力電池集成技術(shù)方案及電池熱管理冷卻技術(shù)|晟鵬耐高溫阻燃導(dǎo)熱絕緣材料

動(dòng)力電池TIM熱管理材料 | 氮化硼耐高溫高導(dǎo)熱絕緣片

動(dòng)力電池TIM熱管理材料 | 氮化硼耐高溫高導(dǎo)熱絕緣片

評(píng)論