先來一個綠色小考:

左側(cè)的物品對應右側(cè)的哪個分類呢?

學會了如何科學的扔垃圾,你知道被當作“廢物”的它們,后來都去哪了?其實接下來,一些垃圾們就踏上了變廢為寶之旅——垃圾焚燒發(fā)電。

那么如何更科學的焚燒垃圾以獲得更多電能呢?

施耐德電氣研究了自下而上的一系列理論和方法,首先要解決生產(chǎn)控制這一基礎(chǔ)問題,然后輔以信息化、數(shù)字化、智能化的技術(shù),最終助力垃圾焚燒發(fā)電廠的運行更加穩(wěn)定、精準、高效。這就是施耐德電氣垃圾焚燒電廠燃燒參數(shù)優(yōu)化解決方案。

01以發(fā)展的眼光

針對性化解行業(yè)困局

從“引進來”到“走出去”,從探索生長到成熟邁步,中國垃圾焚燒發(fā)電行業(yè)經(jīng)歷了30余年的發(fā)展,歷經(jīng)萌芽期、高速發(fā)展期、高質(zhì)量發(fā)展三個階段:

萌芽期

20世紀末,隨著中國經(jīng)濟快速增長,城市化進程加快,垃圾處理問題日漸凸顯,國內(nèi)開始引進焚燒技術(shù)和設(shè)備,中國垃圾焚燒發(fā)電行業(yè)起步;

高速發(fā)展期

伴隨著政策的扶持與推動,行業(yè)高速發(fā)展,技術(shù)逐步實現(xiàn)國產(chǎn)化,垃圾焚燒發(fā)電成為我國垃圾處理的主流方式;

高質(zhì)量發(fā)展

近年來進入行業(yè)成熟發(fā)展期,技術(shù)達到世界領(lǐng)先地位,市場空間趨于穩(wěn)定,我國垃圾焚燒發(fā)電行業(yè)也來到了發(fā)展的十字路口,積極探索高質(zhì)量發(fā)展:

在市場層面,市場競爭激烈、環(huán)保要求提升、產(chǎn)能過剩……企業(yè)亟需精細化管理,以降低運營成本,提高經(jīng)濟效益,實現(xiàn)高效、可持續(xù)發(fā)展;

在生產(chǎn)層面,設(shè)備老化故障多、燃燒數(shù)據(jù)不精確、數(shù)據(jù)挖掘不充分、生產(chǎn)安全難保障……只有依托數(shù)字化技術(shù),提升智能化和自動化水平,才能引領(lǐng)行業(yè)迭代新生,實現(xiàn)高質(zhì)量發(fā)展。

02以生產(chǎn)為中心

劃一個智能化的閉環(huán)

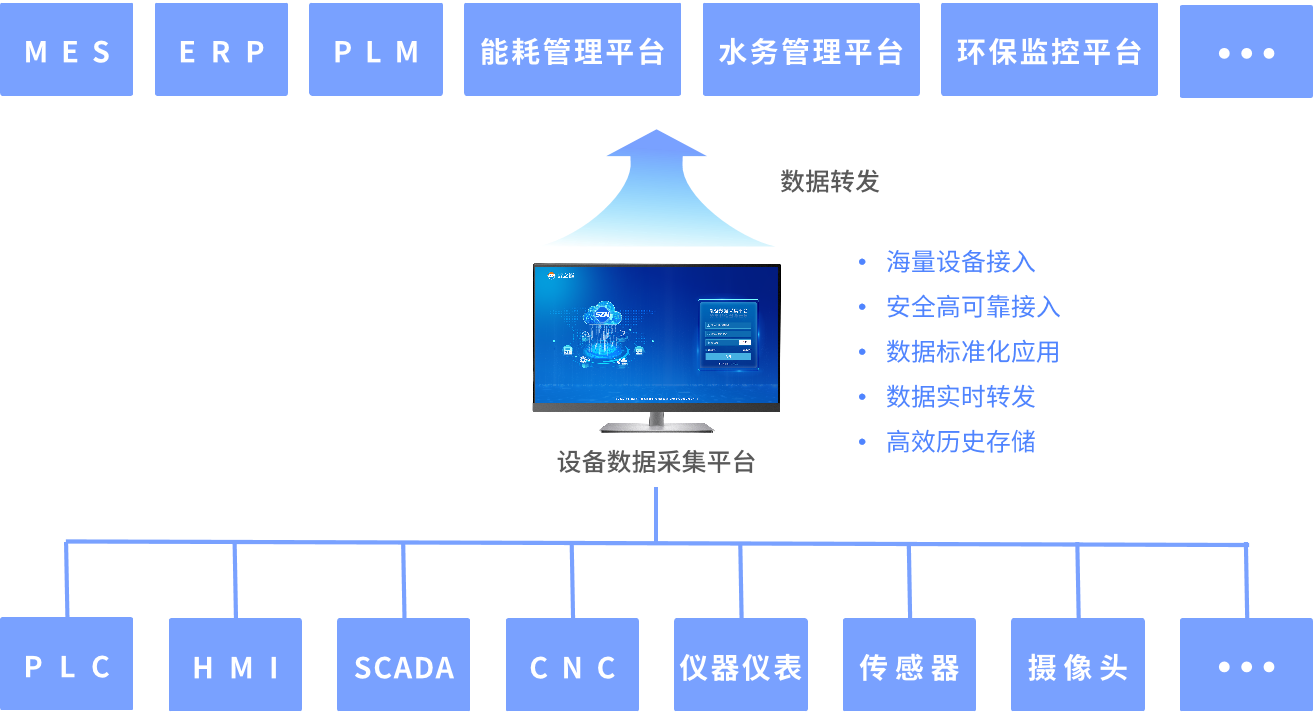

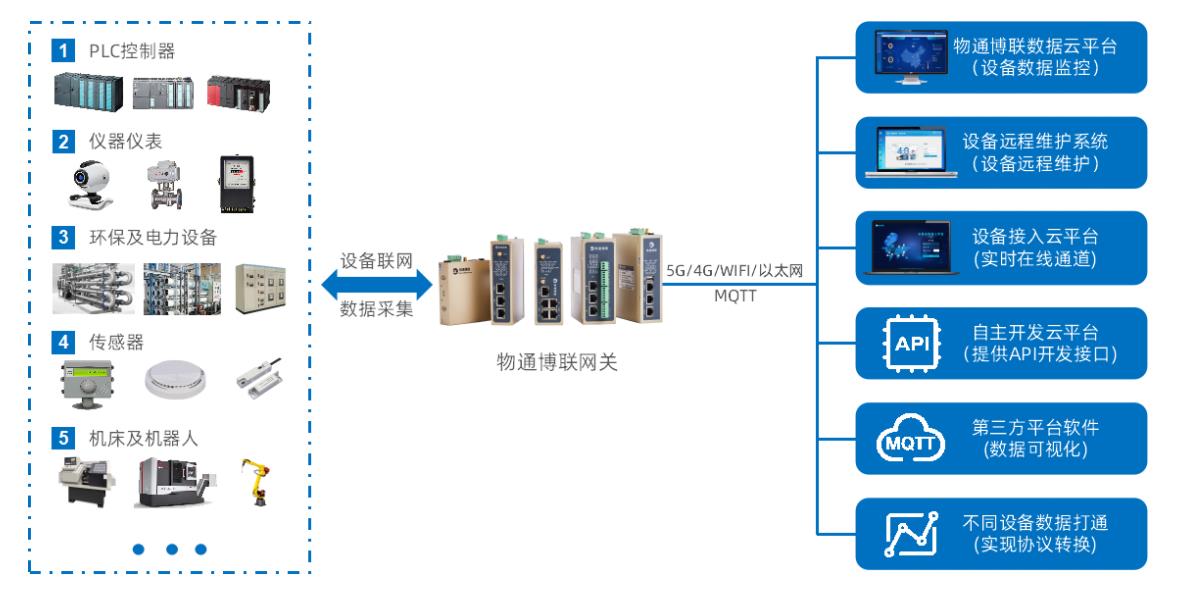

生產(chǎn)控制問題逐步顯現(xiàn),精細化管理迫在眉睫,施耐德電氣垃圾焚燒電廠燃燒參數(shù)優(yōu)化解決方案應運而生——針對電力行業(yè)垃圾焚燒場景對數(shù)據(jù)控制的需求,將先進過程控制APC算法與高精度的視覺識別技術(shù)結(jié)合,實現(xiàn)關(guān)鍵燃燒參數(shù)的閉環(huán)控制優(yōu)化。

該方案整合十大核心功能模塊,能夠充分適應垃圾焚燒場景的復雜工況,顯著提高垃圾燃燼率、噸垃圾發(fā)電量、鍋爐效率以及自動化水平。

機組一鍵啟停APS系統(tǒng)

根據(jù)機組啟停曲線、按設(shè)定的程序發(fā)出啟停指令,實現(xiàn)垃圾焚燒機組的自動啟動或停止。APS上層管理控制各個功能組級,最終實現(xiàn)終端設(shè)備控制;下層管理控制邏輯及常規(guī)控制系統(tǒng)。

DCS智能報警管理

采用EcoStruxure System Advisor系統(tǒng)顧問,將維護人員的經(jīng)驗轉(zhuǎn)化為可傳承與重復利用的數(shù)據(jù),真正做到實時智能診斷設(shè)備故障原因、類型及嚴重程度,助力工廠全生命周期提升效率。

PID整定優(yōu)化

運用EcoStruxure Control Advisor控制顧問,可針對性地解決DCS系統(tǒng)控制回路中的典型問題。

爐排爐燃燒視覺系統(tǒng)

摒棄過去過于依賴“老師傅”們口口相傳的火焰觀測個人經(jīng)驗,該方案創(chuàng)新增加紅外溫度檢測探頭+AI視覺識別和圖像算法,為爐控人員提供更多有效數(shù)據(jù)——火焰的寬度,高度,尤其是多達4個動態(tài)的火線位置,并且最終將數(shù)據(jù)傳回傳給控制設(shè)備實現(xiàn)閉環(huán)控制。

APC先進過程控制系統(tǒng)

遵循“由下至上”的原則對機組的自動控制進行優(yōu)化,從底層回路到機組的整體協(xié)調(diào)控制進行逐步優(yōu)化:

通過DCS回路的智能優(yōu)化,完善原有的DCS控制邏輯,實現(xiàn)基礎(chǔ)控制回路功能;

以模型預測控制模塊,優(yōu)化大遲延、大滯后及強耦合的控制回路,以滿足控制指標;

經(jīng)由最優(yōu)化模塊進行尋優(yōu)控制,實現(xiàn)效率最大化,并滿足NOX、HCL等排放的環(huán)保指標。

機組性能計算與耗差分析

為商業(yè)化運營提供成本核算依據(jù),提高運行人員的經(jīng)濟運行意識。

智能報表

以指標數(shù)據(jù)為基礎(chǔ),靈活自定義各式報表需求,利用歷史數(shù)據(jù)支持動態(tài)決策。

設(shè)備預測性維護和故障診斷

AVEVA Predictive Analysis預測性維護系統(tǒng),采用人工智能、模式識別、數(shù)據(jù)挖掘、機理分析、專家規(guī)則對設(shè)備早期故障征兆進行預警并診斷設(shè)備故障,可以極大的減少維護資產(chǎn)設(shè)備的時間與成本。

同時,對設(shè)備實時性能進行監(jiān)測,通過有效地結(jié)合設(shè)備的維修記錄與設(shè)備當前的健康狀態(tài),減少過度維護的時間與所用資源,優(yōu)化對資產(chǎn)的維護并提升運維效率。

事故自愈

針對機組可能發(fā)生的鍋爐側(cè)及汽機側(cè)事故,進行事故自愈功能設(shè)計:

通過邏輯組態(tài)的方式進行事故判斷,并按操作流程實現(xiàn)順控;

結(jié)合原始文件,將每一個事故判別模塊邏輯封裝為獨立模塊;

采用信號模擬或就地信號加載的方式進行靜態(tài)調(diào)試,并逐項記錄調(diào)試過程;

由運行人員啟動事故自動響應和處理系統(tǒng)配置投切按鈕。

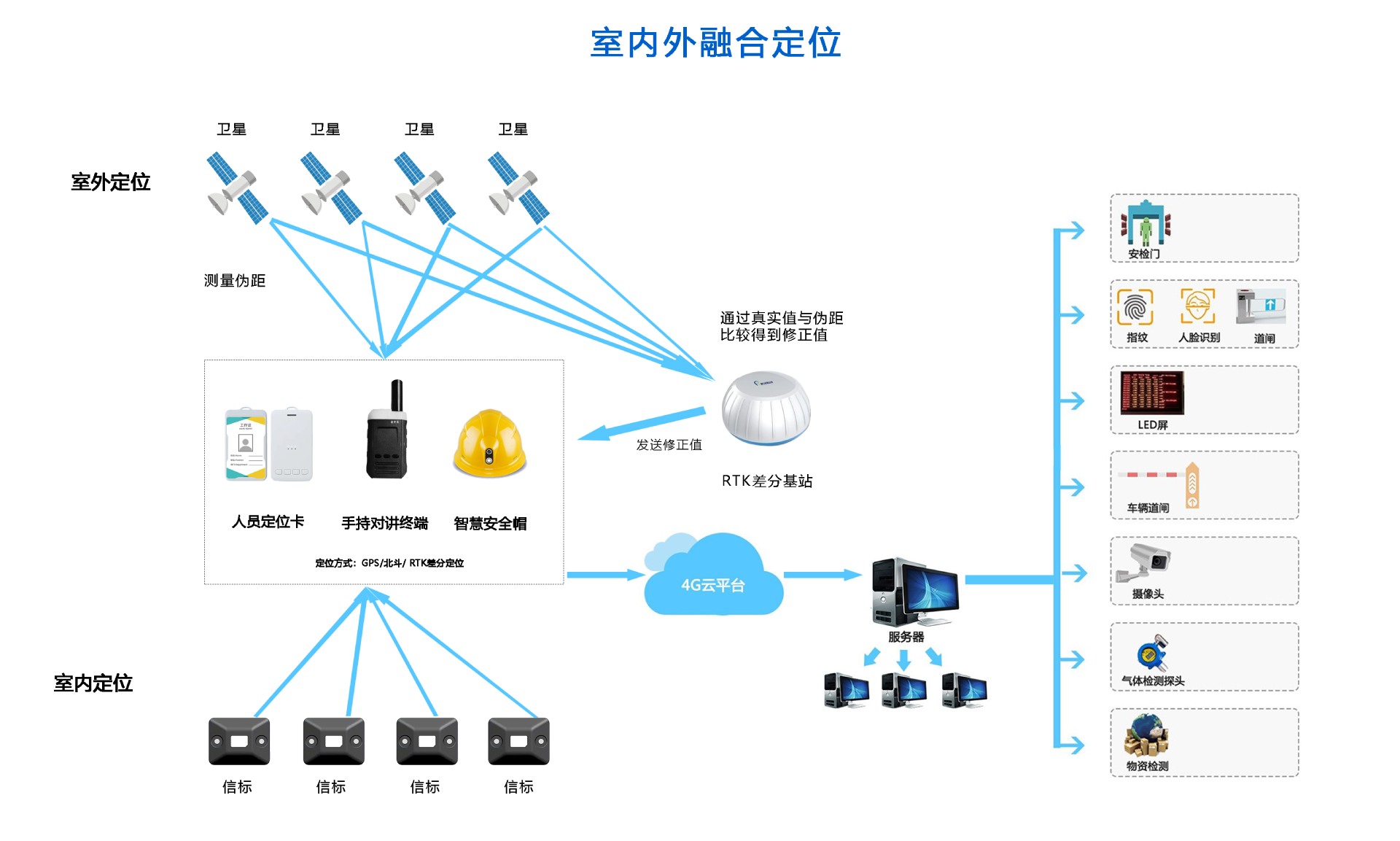

人員定位

以高精度定位設(shè)備為基礎(chǔ),對生產(chǎn)監(jiān)控區(qū)域建立地圖場景,保證人員和設(shè)備安全,輔助安全生產(chǎn)。

從一鍵啟停到智能尋優(yōu),從設(shè)備運行到人員管理,解決方案不僅關(guān)注單個環(huán)節(jié)、單個功能的實現(xiàn),更希望整合運營、管理、生產(chǎn)、安全等多維度困境,為行業(yè)客戶帶來生產(chǎn)少人值守、設(shè)備管理能力提高、生產(chǎn)效率提升、保障人員安全的全面優(yōu)化,助力垃圾焚燒發(fā)電行業(yè)向綠色、智能化方向轉(zhuǎn)型。

03在實踐中驗證

持續(xù)為客戶帶來價值

只有在實踐中不斷驗證,理論才能不斷創(chuàng)新。施耐德電氣垃圾焚燒電廠燃燒參數(shù)優(yōu)化解決方案目前已在國內(nèi)某垃圾焚燒電廠成功應用。通過對垃圾焚燒電廠的生產(chǎn)控制系統(tǒng)升級,完成以“零手動操作”為核心的全面運維系統(tǒng)數(shù)字化升級,幫助客戶實現(xiàn):

穩(wěn)定生產(chǎn)

全面升級智能報警預測性模型,減少核心部件及公用系統(tǒng)報警,大幅降低核心設(shè)備及機組非停概率,保障生產(chǎn)穩(wěn)定持續(xù)運行;

提質(zhì)增效

引入全能值班員,整體減少內(nèi)操操作;通過爐排爐燃燒視覺系統(tǒng),使鍋爐垃圾處理量達到最大;同時進行燃燒優(yōu)化,實現(xiàn)單臺鍋爐連續(xù)72小時全流程自動投入,爐效提升0.3-0.5%。

環(huán)保降耗

通過APS一鍵啟停,減少機組啟動時間一小時,降低燃油消耗;實現(xiàn)環(huán)保耗材消耗減少10%-20%。

在日常生活中,我們?nèi)拥粢粯訓|西,可能意味著它的旅程走到了終點,但與此同時,也意味著一趟新旅程的開始。在這趟垃圾焚燒發(fā)電的旅程中,施家從生產(chǎn)開始,通過垃圾焚燒電廠燃燒參數(shù)優(yōu)化解決方案服務于垃圾焚燒電力行業(yè)智能工廠,助力實現(xiàn)生產(chǎn)數(shù)字化和運營智能化。

施耐德電氣堅信數(shù)字化轉(zhuǎn)型是電力行業(yè)應對挑戰(zhàn)、創(chuàng)造機遇的必由之路,建設(shè)智能電廠的過程不是依靠某一個解決方案就能實現(xiàn),而是統(tǒng)籌規(guī)劃、分步實施的過程。未來,我們將幫助更多企業(yè)建立智能生產(chǎn)的基礎(chǔ),并在此基礎(chǔ)之上拓展數(shù)字化和智能化應用場景,在碳中和、碳達峰的大背景下,持續(xù)提質(zhì)增效,樹立行業(yè)新標桿。

-

智能化

+關(guān)注

關(guān)注

15文章

5109瀏覽量

57034 -

發(fā)電廠

+關(guān)注

關(guān)注

0文章

167瀏覽量

17231 -

施耐德電氣

+關(guān)注

關(guān)注

0文章

211瀏覽量

15769

原文標題:被低估的焚燒發(fā)電,釋放的價值意想不到!

文章出處:【微信號:施耐德電氣,微信公眾號:施耐德電氣】歡迎添加關(guān)注!文章轉(zhuǎn)載請注明出處。

發(fā)布評論請先 登錄

生活垃圾焚燒發(fā)電廠數(shù)據(jù)采集可視化管理系統(tǒng)

博實結(jié)推出物流運輸在途可視化解決方案

羅克韋爾自動化空壓機優(yōu)化解決方案

施耐德變頻器ATV320系列技術(shù)優(yōu)勢:創(chuàng)新與安全并重

施耐德電氣助力垃圾焚燒電廠“少人值守”解決方案

施耐德電氣推出智慧能源管理解決方案

廣州盈致WMS系統(tǒng):優(yōu)化倉儲管理的智能化解決方案

生活垃圾焚燒環(huán)保設(shè)備智慧運維物聯(lián)網(wǎng)解決方案

污泥干化焚燒PLC數(shù)據(jù)采集系統(tǒng)方案

施耐德電氣全維配電服務體系全新升級

施耐德電氣與英偉達推出首個智算中心參考設(shè)計

施耐德電氣全方位配電服務解決方案助力輕松應對各種挑戰(zhàn)

電廠人員定位怎么做?分享電廠人員定位系統(tǒng)解決方案

垃圾焚燒設(shè)備遠程監(jiān)控運維管理系統(tǒng)解決方案

提升25% | 自連光伏優(yōu)化解決方案

施耐德電氣推出垃圾焚燒電廠燃燒參數(shù)優(yōu)化解決方案

施耐德電氣推出垃圾焚燒電廠燃燒參數(shù)優(yōu)化解決方案

評論