0 引言

隨著航空技術現代化的持續推進,先進飛機對航空發動機的性能要求愈發苛刻。多功能以及更精細的控制參數使得發動機相關控制系統變得極為復雜,傳統機械式、液壓式控制器已難以滿足需求。全權限數字發動機控制器(Full Authority Digital Engine Control,FADEC)憑借其強大的計算能力和高精度,能夠在整個飛行范圍內充分發揮發動機的最佳性能。其計算和邏輯判斷能力可在更合理區間選擇控制規律,便于實現發動機控制方案的調整,僅通過修改軟件即可探尋最佳控制性能。

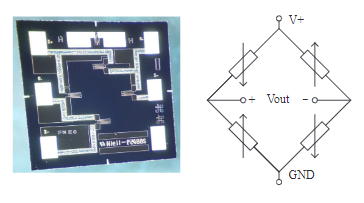

傳感技術是發動機控制和監視系統安全與性能的關鍵基石,航空發動機需要安裝各類傳感器并接入數字電子控制系統。其中,壓力傳感器主要用于測試發動機氣路和油路的壓力。壓力傳感器主要包括應變式、諧振式和硅壓阻式(MEMS)等類型。MEMS 壓力敏感芯片以半導體的壓阻效應為理論基礎進行設計,即運用半導體工藝,在單晶硅特定晶向的特定位置制作 4 個壓敏電阻,構成惠斯通電橋(如圖 1 所示)。壓敏電阻受溫度影響顯著,一般不能直接使用,必須進行溫度補償。

圖1 MEMS 壓力敏感芯片惠斯通電橋

圖1 MEMS 壓力敏感芯片惠斯通電橋

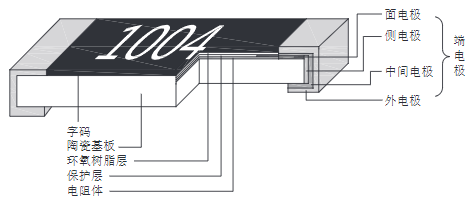

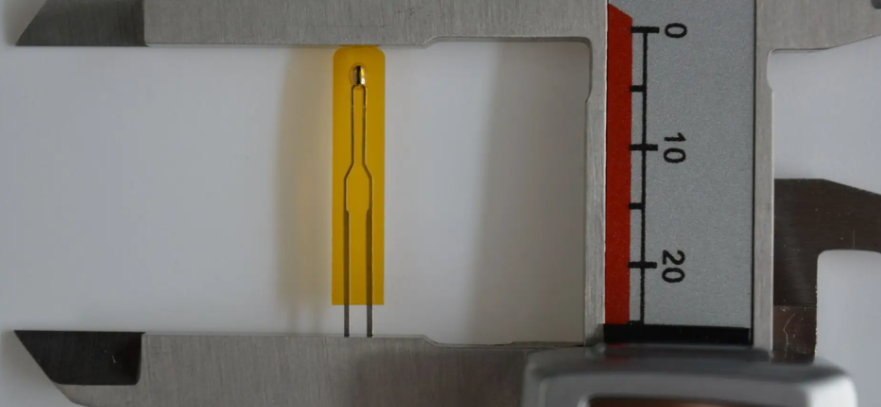

薄膜電阻器是硅壓阻式(MEMS)壓力傳感器溫度補償的關鍵器件。相較于其他電阻,薄膜電阻器具有更高的方塊電阻(RS >1000Ω)、更出色的穩定性(標準偏差≤1%,溫度系數≤3×10 5℃)和更強的抗輻照強度,在高低溫、潮濕環境中均表現優異,在航空、航天、通信、汽車電子、醫療設備、導航系統等領域得到廣泛應用。

然而,為實現高精度輸出,需依據實測 MEMS 壓力敏感芯片的溫度特性對薄膜電阻器的阻值進行微調,在調整過程中涉及手工拆焊電阻,這一拆焊過程會導致電阻電極受損,使電阻壽命降低、阻值增大,甚至出現開路現象,最終引發故障。

1 薄膜電阻器手工焊接失效

1.1 電極損傷的機理分析

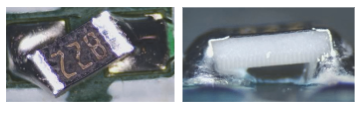

員工在進行手工電阻焊接操作時,若員工自檢發現其中一支電阻存在浮高不良情況,會使用烙鐵對電阻兩端焊點來回加熱焊接,隨后使用鑷子將電阻修復。經過深入分析可知,當對偏移、浮高等不良情況進行修復時,需要同時加熱兩個焊點,修復難度較大。在修復過程中,反復加熱電阻兩端焊點可能會對電阻造成損傷。在修復時,烙鐵在電阻兩端反復移動,如果速度不夠快,當其中一端開始冷卻時,使用鑷子移動電阻就可能導致電極損傷。

偏移和浮高

偏移和浮高

此外,反復焊接還會使電阻一側電極出現“錫吃銀”現象,從而導致產品電極層異常搭接。在外界應力作用下,電阻器會出現時通時斷的情況,最終致使板級信號異常。

1.2 預防措施

(1)焊接方式優化:優先選用回流焊、激光焊錫和熱風槍吹焊等方式焊接電阻,減少手工焊接的使用。這些焊接方式相對手工焊接,在溫度控制、操作精度等方面具有優勢,能夠有效降低對電阻電極的損傷風險。例如,回流焊通過預設的溫度曲線對整個電路板進行焊接,能保證焊接過程的穩定性和一致性;激光焊錫則可以精確控制焊接能量和位置,避免不必要的熱影響。

(2)設計與操作規范:若產品尺寸較小且需要多次手工拆焊更換電阻,在設計電路板時,應為電阻預留足夠的焊接空間。建議選擇 0603 或更大封裝的電阻,對于高溫產品,需要先預熱電阻和電路板,再進行焊接。在焊接過程中,如果出現側偏或浮高的電阻,應直接報廢,嚴禁手工焊接修復。這樣可以避免因修復操作帶來的潛在風險,保證產品質量。

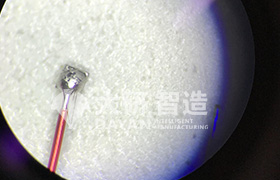

(3)質量檢查與記錄:根據實際情況,利用顯微鏡或 X 射線對焊接完的元器件進行焊接質量檢查,并妥善保存檢查記錄。顯微鏡檢查可以直觀地觀察焊點外觀、電極狀態等;X 射線檢查則能夠檢測內部焊點的質量,如是否存在虛焊、短路等問題。通過這種方式,可以及時發現焊接缺陷,采取相應措施。

(4)電路板防護:電路板需涂三防漆進行保護,涂三防漆前要確保電路板未受潮。三防漆可以有效防止電路板受到潮濕、灰塵、化學物質等的侵蝕,提高電路板在惡劣環境下的可靠性,從而保障整個壓力傳感器系統的穩定性。

2 激光焊錫技術

激光焊錫技術作為一種先進的焊接方法,在壓力傳感器溫度補償薄膜電阻器的焊接中具有顯著優勢。它基于激光束的高能量密度特性,能夠實現對焊接區域的精確加熱。在焊接過程中,激光束聚焦在薄膜電阻器與電路板的連接部位,使焊錫迅速熔化并形成高質量的焊點。與手工焊接相比,激光焊錫技術具有非接觸式焊接的特點,避免了烙鐵對電阻電極的直接接觸和物理損傷。同時,激光能量可以精確控制,能夠將熱量集中在焊點區域,熱影響區極小,不會對周圍的電子元件和薄膜電阻器本身造成熱沖擊,從而有效防止因過熱導致的電極損傷、“錫吃銀”等問題。

此外,激光焊錫技術還具備高度自動化的潛力。通過編程,可以精確控制激光的發射時間、能量強度、光斑大小等參數,實現對不同規格薄膜電阻器的穩定焊接。對于需要批量生產的壓力傳感器,這種自動化焊接方式能夠保證每個焊點的質量一致性,大大提高生產效率。而且,激光焊錫設備可以與自動化生產線無縫集成,進一步優化生產流程,減少人為因素對焊接質量的影響。在實際應用中,可根據薄膜電阻器的材料、尺寸以及電路板的特性,對激光焊錫技術的參數進行優化調整,以獲得最佳的焊接效果,確保壓力傳感器的可靠性和穩定性。

3 結束語

本文針對手工焊接壓力傳感器溫度補償薄膜電阻器過程中,修復浮高、偏移電阻時因反復焊接導致電阻電極損傷的問題,進行了失效分析、故障復現,并提出了相應的預防措施。激光焊錫技術的應用為解決手工焊接帶來的問題提供了有效途徑,為提高航空發動機壓力傳感器可靠性提供了有價值的參考,有助于保障航空發動機控制系統的穩定運行,在航空航天等對可靠性要求極高的領域具有重要意義。隨著技術的不斷發展,激光焊錫技術有望在更多類似的高精度電子元件焊接場景中得到廣泛應用和進一步優化。

本文由大研智造撰寫,專注于提供智能制造精密焊接領域的最新技術資訊和深度分析。大研智造是集研發生產銷售服務為一體的高精度激光錫球焊錫機技術廠家,擁有20年+的行業經驗。想要了解更多關于激光焊錫機在智能制造精密焊接領域中的應用,或是有特定的技術需求,請通過大研智造官網與我們聯系。歡迎來我司參觀、試機、免費打樣。

審核編輯 黃宇

-

壓力傳感器

+關注

關注

35文章

2285瀏覽量

179838 -

電阻焊接

+關注

關注

0文章

14瀏覽量

8596

發布評論請先 登錄

相關推薦

航空發動機典型結構概率設計技術

大研智造激光焊錫機,為何是微小高精度擴散硅芯片壓力傳感器焊接首選?

大研智造激光焊錫機:解決陶瓷電容壓力傳感器焊接難題

航空發動機的關鍵材料有哪些

航空發動機噴流噪聲近場測試研究

汽車發動機傳感器焊接加工采用激光焊錫技術

航空發動機控制器 測試連接方案

大研智造 航空發動機壓力傳感器薄膜電阻器手工焊接問題及激光解決方案

大研智造 航空發動機壓力傳感器薄膜電阻器手工焊接問題及激光解決方案

評論