背景概述

該企業為一家深耕汽車零部件制造的傳統企業,擁有高效運作的自動化生產線體系,專注于汽車發動機零部件的生產制造。然而,面對市場需求的瞬息萬變及消費者個性化需求的日益凸顯,該企業正遭遇生產效率瓶頸、質量控制挑戰、高昂的設備維護成本及數據孤島等難題。為有效應對這些挑戰,企業決定采納先進的工業物聯網技術,特別是引入明達MBox20網關,以推動生產線的智能化轉型與升級。

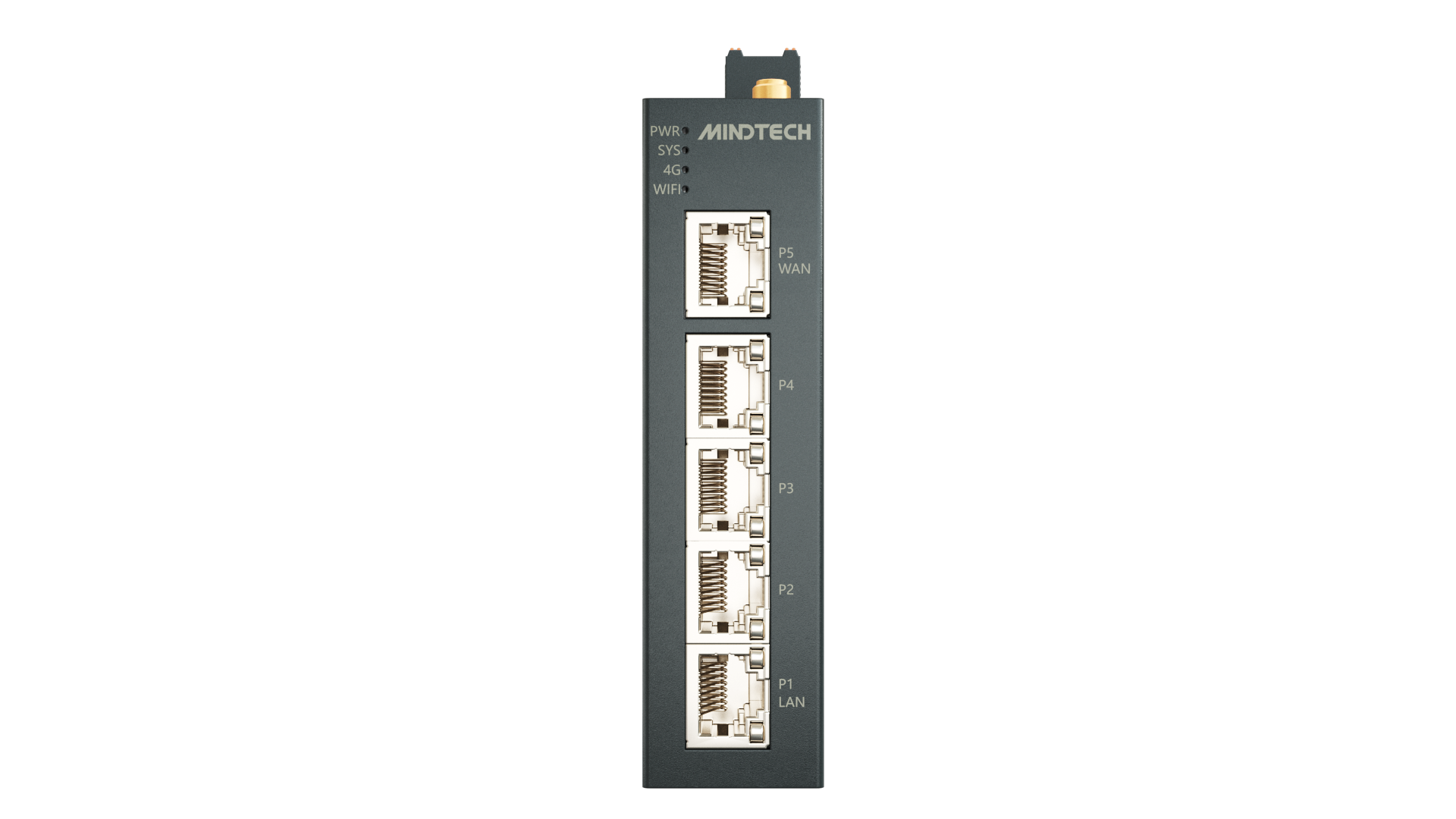

明達MBox20網關解決方案

1、明達MBox20網關選型與戰略部署

選型依據:基于生產線的具體需求,精心挑選了明達MBox20網關。該網關以其卓越的可靠性、強大的數據處理能力和靈活的擴展性著稱,支持Modbus、OPC UA、MQTT等多種通信協議,能夠無縫接入各類生產設備,實現數據的高效互聯互通。

部署策略:在每條生產線的核心節點精準部署明達MBox20網關,作為數據采集與傳輸的核心樞紐。網關通過有線或無線方式與生產設備緊密連接,實時捕獲溫度、壓力、振動等關鍵傳感器數據,以及設備的運行狀態信息,為后續的數據處理與分析奠定堅實基礎。

2、數據集成與智能處理

明達MBox20網關內置高效的數據處理模塊,對采集的原始數據進行深度預處理,包括數據清洗、格式轉換和初步分析,顯著降低了數據傳輸負擔,提升了數據處理效率。通過安全的網絡連接,網關將處理后的數據上傳至明達云平臺,為企業的數據分析與決策制定提供強有力的支持。

3、遠程監控與智能故障診斷

借助明達MBox20網關的遠程訪問功能,技術人員能夠實時遠程監控生產線的運行狀態,及時發現并快速響應異常情況。

4、智能調度與生產優化

基于明達MBox20網關收集的生產數據,企業構建了智能生產調度系統,能夠根據訂單需求、設備狀態和生產能力靈活調整生產計劃,實現資源的優化配置。同時,通過數據分析結果的持續反饋,不斷優化生產工藝流程,提升產品質量和生產效率,助力企業實現智能制造的跨越式發展。

應用成效

生產效率顯著提升:智能調度系統的引入,使得生產線利用率提高了20%,生產效率實現了質的飛躍。

質量控制更加精準:實時數據采集與分析技術的應用,使得質量缺陷率降低了30%,產品合格率大幅提升,為企業贏得了良好的市場口碑。

運營成本有效降低:預測性維護策略的實施,顯著減少了設備故障導致的停機時間,維護成本降低了15%,為企業創造了可觀的經濟效益。

數據孤島徹底消除:明達MBox20網關作為數據交換的橋梁,實現了生產數據的全面集成與共享,為企業決策提供了全面、準確的數據支撐,助力企業實現智能化轉型與可持續發展。

總結

通過引入明達MBox20網關,該企業不僅實現了生產數據的全面采集、高效傳輸與智能分析,還推動了生產流程的優化與資源的合理配置,顯著提升了企業的市場競爭力與可持續發展能力,為企業的智能化轉型之路奠定了堅實的基礎。

審核編輯 黃宇

-

網關

+關注

關注

9文章

5465瀏覽量

52632 -

汽車零部件

+關注

關注

0文章

332瀏覽量

17610

發布評論請先 登錄

MBox20網關開啟工廠互聯互通與數據上云新時代

智能零部件管理助力中電思儀的標準化管理

AIM有限公司有效控制零部件的野蠻增長并優化企業流程

MBox20網關:數字化工廠的智能加速器

MBox20網關:驅動工業物聯網的智能引擎

MBox20網關,助力化工車間智能化升級

MBox20網關:包裝設備數采新方案

MBox20網關助力汽車零部件企業實現與效率飛躍

MBox20網關助力汽車零部件企業實現與效率飛躍

評論