1,原料配比參數

(1)環氧樹脂與固化劑比例:這是 EPOXY 制作中最關鍵的參數之一。不同類型的環氧樹脂和固化劑有不同的最佳配比。以雙酚 A 型環氧樹脂和胺類固化劑為例,通常胺類固化劑的用量是根據環氧樹脂的環氧當量來計算的。例如,使用乙二胺作為固化劑時,其活潑氫當量較低,與環氧樹脂反應時,理論上乙二胺的用量約為環氧樹脂環氧當量的 1/5 左右。但在實際操作中,考慮到環境因素、固化速度要求等,可能會有一定的調整范圍,一般在理論用量的 90% - 110% 之間。如果固化劑用量過少,會導致固化不完全,產品硬度不夠、強度低;而固化劑用量過多,可能會使產品變脆,耐沖擊性下降。

(2)稀釋劑用量:當需要降低環氧樹脂的粘度時會使用稀釋劑。活性稀釋劑(如環氧丙烷丁基醚)在體系中的用量一般不超過環氧樹脂質量的 15% - 20%。如果用量過多,雖然可以有效降低粘度,但會影響固化后的性能,如降低硬度和強度。非活性稀釋劑(如丙酮)用量通常也在一定范圍內,并且由于其在固化過程中會揮發,要考慮其揮發對產品質量

的影響,一般不超過環氧樹脂質量的 10%,否則可能會導致產品出現大量氣孔。

(3)填料添加量:填料的添加主要是為了改善 EPOXY 的性能或降低成本。例如,添加碳酸鈣作為填料來增加硬度和降低成本時,其添加量可以根據產品要求在環氧樹脂質量的 20% - 60% 之間變化。如果添加量過低,對性能的改善效果不明顯;添加量過高,可能會影響樹脂的流動性,導致成型困難,并且可能會降低樹脂與其他材料的粘結性能。對于一些功能性填料,如用于提高耐熱性的二氧化硅微粉,添加量一般在環氧樹脂質量的 10% - 30% 之間,以達到較好的耐熱效果。

2,混合攪拌參數

(1)攪拌速度:在混合原料時,攪拌速度對原料的混合效果和氣泡引入有重要影響。開始攪拌時,建議使用較低的速度,一般在 100 - 300 轉 / 分鐘,使環氧樹脂和固化劑等初步混合均勻。當所有原料基本混合后,可以適當提高攪拌速度到 300 - 800 轉 / 分鐘,以確保填料等添加劑能充分分散在樹脂體系中。但攪拌速度不宜過高,否則容易引入大量空氣,形成氣泡。例如,如果攪拌速度超過 1000 轉 / 分鐘,對于粘度較低的 EPOXY 體系,可能會在短時間內引入大量氣泡,這些氣泡在后續工藝中很難完全去除,會影響產品的質量。

(2)攪拌時間:攪拌時間根據原料的量、粘度和攪拌速度等因素而定。對于少量(如 1 - 2 千克)的 EPOXY 原料,在上述攪拌速度下,攪拌時間一般在 10 - 20 分鐘左右。如果原料量較大(如 10 千克以上),或者粘度較高(如添加了大量填料后的情況),攪拌時間可能需要延長到 30 - 60 分鐘,以保證所有成分充分混合均勻。

3,脫泡參數

(1)真空脫泡:如果采用真空脫泡法,真空度一般設置在 - 0.08MPa 至 - 0.1MPa 之間。在這個真空范圍內,氣泡能夠快速膨脹并逸出。脫泡時間與材料的體積和粘度有關,對于體積較小(如小于 1 升)、粘度較低的 EPOXY 材料,脫泡時間可能只需要 5 - 10 分鐘;而對于體積較大(如大于 5 升)、粘度較高的材料,可能需要 15 - 30 分鐘。例如,一種含有較多填料的高粘度 EPOXY 材料,在 - 0.09MPa 的真空度下,體積為 10 升時,脫泡時間可能需要 25 分鐘左右才能有效去除大部分氣泡。

(2)自然脫泡:自然脫泡主要是將混合好的 EPOXY 材料靜置,讓氣泡自然上浮逸出。這種方法所需的時間較長,而且受材料粘度影響較大。對于粘度較低的材料,在溫度為 25℃左右的環境下,可能需要靜置 2 - 4 小時;而對于粘度較高的材料,可能需要靜置 8 - 12 小時甚至更長時間才能達到一定的脫泡效果。

4,成型固化參數

(1)固化溫度:固化溫度取決于固化劑的類型。常溫固化的固化劑(如脂肪胺類)可以在 15 - 30℃的環境溫度下固化,不過固化速度相對較慢,一般需要 24 - 48 小時。如果使用需要高溫固化的固化劑(如芳香胺類或酸酐類),固化溫度通常在 60 - 120℃之間。例如,間苯二胺作為固化劑時,固化溫度一般在 80 - 100℃左右,在這個溫度范圍內,固化反應速度適中,固化后的產品具有良好的機械性能和耐熱性。

(2)固化時間:固化時間與固化溫度、固化劑類型和產品尺寸等因素有關。在常溫固化條件下,如使用乙二胺固化雙酚 A 型環氧樹脂,固化時間約為 24 - 48 小時。對于高溫固化,以固化溫度為 80℃,使用芳香胺類固化劑為例,固化時間可能在 1 - 4 小時之間。產品尺寸較大時,由于熱量傳遞需要時間,固化時間可能需要適當延長,以確保內部也能完全固化。例如,一個厚度為 5 厘米的 EPOXY 產品,在 80℃固化時,固化時間可能需要比標準時間延長 30% - 50%,以保證產品質量。

-

制造

+關注

關注

2文章

524瀏覽量

24273 -

基座

+關注

關注

0文章

44瀏覽量

8407 -

半導體設備

+關注

關注

4文章

386瀏覽量

15635

發布評論請先 登錄

相關推薦

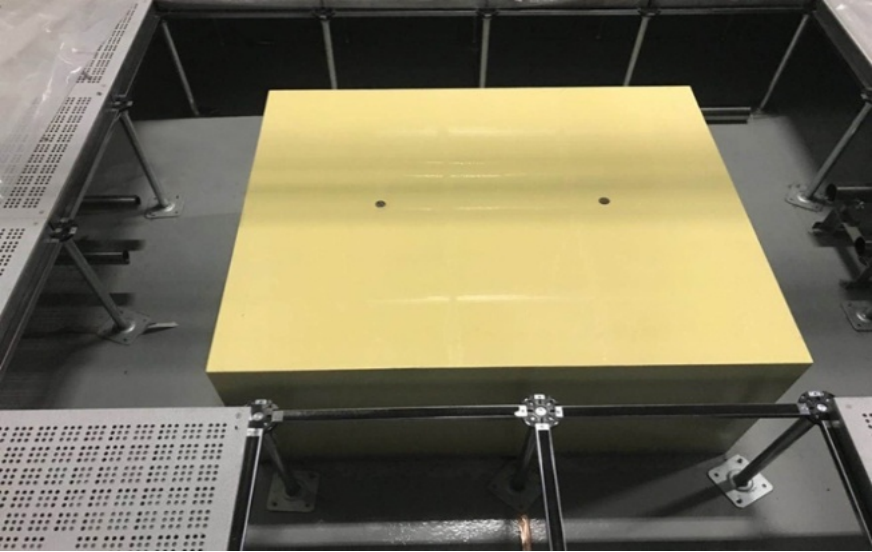

半導體設備防震基座為啥要定制?

半導體設備防震基座為啥要定制?

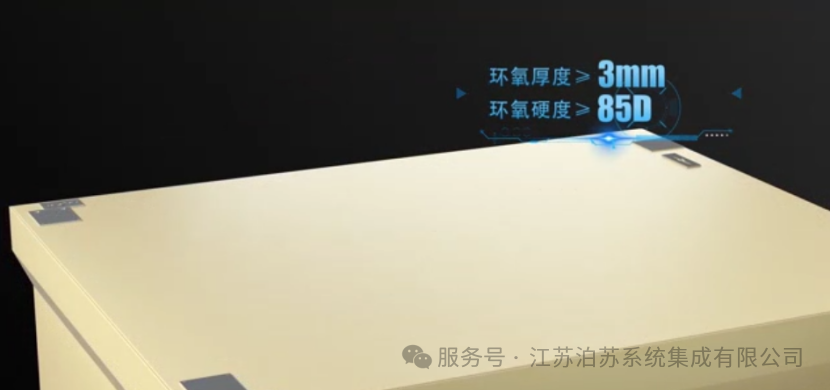

半導體設備防震基座制造的環氧(EPOXY)制作工藝參數

半導體設備防震基座制造的環氧(EPOXY)制作工藝參數

評論