鹽霧試驗(yàn)作為一種重要的腐蝕試驗(yàn)方法,廣泛應(yīng)用于評(píng)估材料、涂層及產(chǎn)品的耐鹽霧腐蝕性能。

GB/T 10125-2012《人造氣氛腐蝕試驗(yàn) 鹽霧試驗(yàn)》、GB/T 2423.17-2008《電工電子產(chǎn)品環(huán)境試驗(yàn) 第2部分:試驗(yàn)方法 試驗(yàn)Ka:鹽霧》以及ASTM B117-2011《操作鹽霧測(cè)試機(jī)的標(biāo)準(zhǔn)實(shí)驗(yàn)方法》是目前國(guó)內(nèi)外應(yīng)用最為廣泛的鹽霧試驗(yàn)標(biāo)準(zhǔn)。這三大標(biāo)準(zhǔn)雖在具體細(xì)節(jié)上存在差異,但其核心目的均是通過(guò)模擬鹽霧環(huán)境,對(duì)試樣進(jìn)行腐蝕性測(cè)試,以評(píng)估其耐腐蝕性能。

目的與適用范圍

1.試驗(yàn)?zāi)康?/strong>

中性鹽霧試驗(yàn)主要用于比較具有相似結(jié)構(gòu)的試樣在鹽霧環(huán)境下的抗腐蝕能力,同時(shí)可用于評(píng)定保護(hù)性涂層的質(zhì)量及均勻性。通過(guò)模擬鹽霧環(huán)境,能夠快速、有效地評(píng)估材料或涂層在實(shí)際使用過(guò)程中可能面臨的腐蝕風(fēng)險(xiǎn),為產(chǎn)品的設(shè)計(jì)、選材及質(zhì)量控制提供重要依據(jù)。

2.適用范圍GB/T 10125-2012:

適用于金屬及其合金、金屬覆蓋層(陽(yáng)極性和陰極性)、轉(zhuǎn)化膜、金屬上無(wú)機(jī)覆蓋層、金屬上有機(jī)覆蓋層等材料的鹽霧試驗(yàn)。

GB/T 2423.17-2008:

主要針對(duì)電工電子產(chǎn)品進(jìn)行鹽霧試驗(yàn),適用于評(píng)估電工電子產(chǎn)品及其零部件在鹽霧環(huán)境下的耐腐蝕性能。

ASTM B117-2011:

適用于各種金屬材料及涂層的鹽霧試驗(yàn),尤其在航空航天、汽車、電子等領(lǐng)域應(yīng)用廣泛,為國(guó)際上許多行業(yè)所認(rèn)可和采用。

試驗(yàn)條件

1.溫度

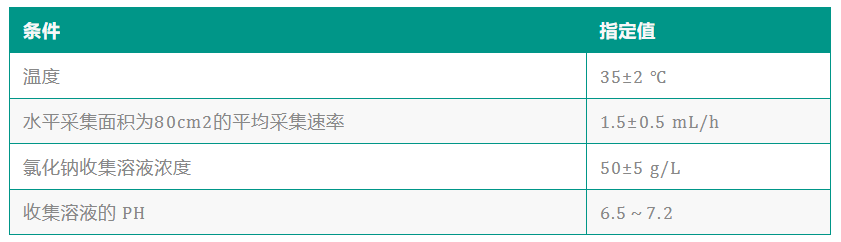

溫度是鹽霧試驗(yàn)中的關(guān)鍵參數(shù)之一。GB/T 10125-2012和GB/T 2423.17-2008均要求試驗(yàn)溫度為35±2℃,而ASTM B117-2011同樣規(guī)定試驗(yàn)溫度為35±2℃。這一溫度范圍的設(shè)定是基于實(shí)際海洋環(huán)境及工業(yè)鹽霧環(huán)境的溫度條件,能夠較好地模擬實(shí)際使用環(huán)境中的腐蝕加速效應(yīng)。

2.鹽霧沉降率鹽

霧沉降率直接影響試樣的腐蝕速率。GB/T 10125-2012和GB/T 2423.17-2008規(guī)定水平采集面積為80cm2的平均采集速率為1.5±0.5 mL/h,而ASTM B117-2011則要求在16小時(shí)的試驗(yàn)周期內(nèi),收集的鹽霧溶液量為1.0-2.0 mL/80cm2。雖然數(shù)值略有差異,但均在合理范圍內(nèi),能夠保證試驗(yàn)結(jié)果的可靠性。

3.氯化鈉溶液濃度

氯化鈉溶液濃度是影響腐蝕速率的重要因素。GB/T 10125-2012和GB/T 2423.17-2008規(guī)定氯化鈉收集溶液濃度為50±5 g/L,而ASTM B117-2011要求氯化鈉溶液濃度為50±1 g/L。較高的濃度能夠加速腐蝕過(guò)程,使試驗(yàn)結(jié)果更具參考價(jià)值。

4.pH值

pH值對(duì)鹽霧試驗(yàn)的腐蝕性有顯著影響。GB/T 10125-2012和GB/T 2423.17-2008規(guī)定收集溶液的pH值范圍為6.5-7.2,而ASTM B117-2011則要求pH值范圍為6.5-7.0。這一范圍的設(shè)定能夠保證試驗(yàn)溶液的腐蝕性與實(shí)際鹽霧環(huán)境相近,同時(shí)避免因pH值過(guò)高或過(guò)低而導(dǎo)致的異常腐蝕現(xiàn)象。

試驗(yàn)設(shè)備與試樣準(zhǔn)備

1.試驗(yàn)設(shè)備鹽霧試驗(yàn)箱是進(jìn)行鹽霧試驗(yàn)的關(guān)鍵設(shè)備。GB/T 10125-2012、GB/T 2423.17-2008和ASTM B117-2011均對(duì)試驗(yàn)箱的性能提出了明確要求,包括溫度控制精度、鹽霧沉降率的均勻性、噴霧系統(tǒng)的穩(wěn)定性等。試驗(yàn)箱應(yīng)具備良好的密封性,以防止外界環(huán)境對(duì)試驗(yàn)結(jié)果的干擾。

2.試樣準(zhǔn)備試樣的準(zhǔn)備是鹽霧試驗(yàn)的重要環(huán)節(jié)。GB/T 10125-2012和GB/T 2423.17-2008要求試樣應(yīng)具有代表性,表面應(yīng)清潔、無(wú)油污、無(wú)劃痕等缺陷。試樣的尺寸和形狀應(yīng)根據(jù)試驗(yàn)?zāi)康暮拖嚓P(guān)規(guī)范進(jìn)行選擇。ASTM B117-2011則對(duì)試樣的標(biāo)記、固定方式等提出了更為詳細(xì)的要求,以確保試驗(yàn)結(jié)果的準(zhǔn)確性和可重復(fù)性。

試驗(yàn)過(guò)程

試運(yùn)行:

在正式開始試驗(yàn)前,應(yīng)進(jìn)行至少24小時(shí)的試運(yùn)行,以確認(rèn)試驗(yàn)條件是否符合標(biāo)準(zhǔn)要求。如果試驗(yàn)之間的時(shí)間間隔為5天或更短,且與客戶達(dá)成一致,則可省略試運(yùn)行步驟。

試樣放置:

將試樣放置在試驗(yàn)箱內(nèi),確保試樣表面朝向噴霧方向,且試樣之間不相互遮擋。

試驗(yàn)持續(xù)時(shí)間:

試驗(yàn)的持續(xù)時(shí)間應(yīng)根據(jù)相關(guān)規(guī)范選擇,常見的試驗(yàn)周期包括16小時(shí)、24小時(shí)、48小時(shí)、96小時(shí)、168小時(shí)、336小時(shí)、672小時(shí)等。在試驗(yàn)過(guò)程中,應(yīng)盡量減少試驗(yàn)箱的中斷次數(shù),以避免外界環(huán)境對(duì)試驗(yàn)結(jié)果的影響。

中間檢測(cè):

如果需要在試驗(yàn)期間進(jìn)行中間檢測(cè),應(yīng)按照相關(guān)規(guī)范的要求進(jìn)行操作,確保試樣在檢測(cè)過(guò)程中不受干擾。

恢復(fù)與檢測(cè):

試驗(yàn)結(jié)束后,試樣應(yīng)在自來(lái)水中洗滌5分鐘,用蒸餾水或去離子水沖洗,然后在控制恢復(fù)條件下干燥1-2小時(shí)。最后,根據(jù)相關(guān)規(guī)范對(duì)試樣的外觀、電氣和機(jī)械性能進(jìn)行檢測(cè)。

試驗(yàn)注意事項(xiàng)

溶液配制:

氯化鈉溶液應(yīng)使用化學(xué)純或更高級(jí)別的氯化鈉配制,水中溶解性固體含量不得超過(guò)200 mg/L,pH值應(yīng)在6.5-7.2之間。

噴霧系統(tǒng):

噴霧系統(tǒng)應(yīng)定期檢查和維護(hù),確保噴霧的均勻性和穩(wěn)定性。噴嘴應(yīng)保持清潔,避免堵塞。

收集裝置:

在試驗(yàn)區(qū)域內(nèi)應(yīng)放置至少兩個(gè)干凈干燥的收集裝置,用于測(cè)量鹽霧沉降率。收集裝置的放置位置應(yīng)合理,避免受到試樣或試驗(yàn)箱內(nèi)其他部件的干擾。

試驗(yàn)箱維護(hù):

試驗(yàn)箱應(yīng)定期清潔和維護(hù),保持箱內(nèi)環(huán)境的穩(wěn)定。在試驗(yàn)過(guò)程中,應(yīng)避免頻繁開關(guān)箱門,以減少外界環(huán)境對(duì)試驗(yàn)結(jié)果的影響。

試驗(yàn)結(jié)果評(píng)估

1.外觀檢查

試驗(yàn)結(jié)束后,首先應(yīng)對(duì)試樣的外觀進(jìn)行檢查,觀察試樣表面的腐蝕情況,包括腐蝕點(diǎn)的分布、腐蝕深度、腐蝕產(chǎn)物的顏色和形態(tài)等。外觀檢查是評(píng)估試樣耐腐蝕性能的重要依據(jù)之一。

2.性能檢測(cè)

根據(jù)相關(guān)規(guī)范的要求,對(duì)試樣的電氣和機(jī)械性能進(jìn)行檢測(cè)。例如,對(duì)于電工電子產(chǎn)品,應(yīng)檢測(cè)其絕緣電阻、耐電壓等電氣性能指標(biāo);對(duì)于金屬材料,應(yīng)檢測(cè)其硬度、強(qiáng)度等機(jī)械性能指標(biāo)。性能檢測(cè)結(jié)果能夠更全面地反映試樣在鹽霧環(huán)境下的耐腐蝕性能。

數(shù)據(jù)記錄與分析

在試驗(yàn)過(guò)程中,應(yīng)詳細(xì)記錄試驗(yàn)條件、試樣狀態(tài)、檢測(cè)結(jié)果等數(shù)據(jù)。通過(guò)對(duì)數(shù)據(jù)的分析,可以評(píng)估試樣的耐腐蝕性能,并與其他試樣或標(biāo)準(zhǔn)進(jìn)行對(duì)比,為產(chǎn)品的改進(jìn)和優(yōu)化提供參考。

標(biāo)準(zhǔn)的差異與選擇

1.標(biāo)準(zhǔn)差異

雖然GB/T 10125-2012、GB/T 2423.17-2008和ASTM B117-2011在鹽霧試驗(yàn)的基本原理和方法上具有相似性,但在具體細(xì)節(jié)上仍存在一些差異。例如,在鹽霧沉降率、氯化鈉溶液濃度、pH值范圍等方面,三個(gè)標(biāo)準(zhǔn)的規(guī)定略有不同。這些差異可能會(huì)對(duì)試驗(yàn)結(jié)果產(chǎn)生一定的影響。

2.標(biāo)準(zhǔn)選擇

在實(shí)際應(yīng)用中,選擇合適的鹽霧試驗(yàn)標(biāo)準(zhǔn)應(yīng)根據(jù)產(chǎn)品的使用環(huán)境、行業(yè)要求和相關(guān)規(guī)范進(jìn)行綜合考慮。對(duì)于國(guó)內(nèi)的金屬材料及涂層產(chǎn)品,GB/T 10125是最常引用的標(biāo)準(zhǔn),它詳細(xì)規(guī)定了中性鹽霧試驗(yàn)(NSS)、乙酸鹽霧試驗(yàn)(AASS)和銅加速乙酸鹽霧試驗(yàn)(CASS)等多種試驗(yàn)方法,適用于對(duì)金屬材料及其防護(hù)層進(jìn)行腐蝕性能的檢測(cè)和評(píng)估。

-

試驗(yàn)

+關(guān)注

關(guān)注

0文章

229瀏覽量

16534 -

測(cè)試機(jī)

+關(guān)注

關(guān)注

1文章

248瀏覽量

13109

發(fā)布評(píng)論請(qǐng)先 登錄

中性鹽霧試驗(yàn)的標(biāo)準(zhǔn)

中性鹽霧試驗(yàn)的標(biāo)準(zhǔn)

評(píng)論