摘要

探討亞洲印制電路板(PCB)制造商在全球的技術(shù)領(lǐng)先地位,以及這一現(xiàn)象對(duì)西方制造商的影響。根據(jù)滬士公司中國(guó)區(qū)高管Joe Dickson的觀察和經(jīng)驗(yàn),分析亞洲與西方PCB制造商之間的技術(shù)互補(bǔ)性,以及新材料,如陶瓷、玻璃和硅基板在電子封裝領(lǐng)域的應(yīng)用前景。同時(shí),討論P(yáng)CB制造業(yè)面臨的挑戰(zhàn),包括大面板加工技術(shù)、感應(yīng)壓合技術(shù)、減蝕工藝的限制,以及西方各國(guó)電路板產(chǎn)業(yè)的困局。最后,展望PCB技術(shù)的未來(lái)發(fā)展趨勢(shì),強(qiáng)調(diào)載板加工的重要性,揭示經(jīng)濟(jì)高效制造的方向。

引言滬士公司是一家以亞洲為基地,下轄多個(gè)子公司的印制電路板(printed circuit board,PCB)制造商。在其服務(wù)市場(chǎng),亞洲制造商已率先引入尖端的PCB制造設(shè)備和材料。關(guān)于這一現(xiàn)象對(duì)全球其他地區(qū)制造商的影響和意義,在亞洲PCB制造商滬士公司工作的美籍高管Joe Dickson,坦率地分享了其洞見(jiàn)、經(jīng)驗(yàn)和觀點(diǎn),并基于實(shí)際情況,對(duì)PCB制造業(yè)的未來(lái)進(jìn)行展望。

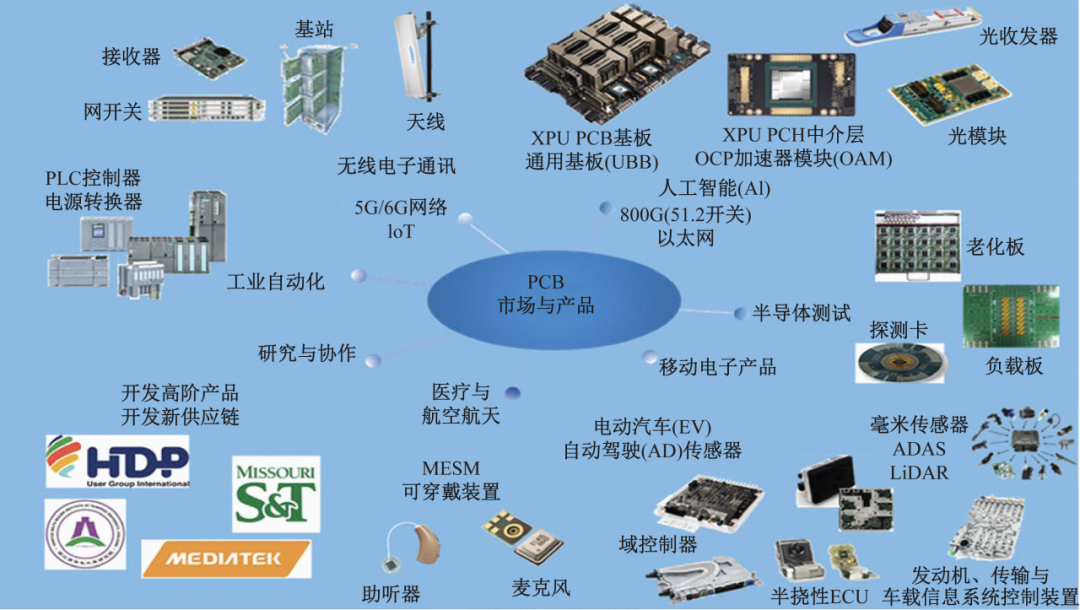

亞洲PCB制造商,能否與西方的PCB制造商實(shí)現(xiàn)技術(shù)互補(bǔ)亞洲PCB制造商,能否與西方的PCB制造商實(shí)現(xiàn)技術(shù)互補(bǔ)Dickson指出,通過(guò)大規(guī)模投資和對(duì)下一代技術(shù)的積極研發(fā),滬士完全有可能與西方制造商實(shí)現(xiàn)技術(shù)互補(bǔ)。然而,對(duì)西方制造商來(lái)說(shuō),這種互補(bǔ)可能并不總是有意義的,因?yàn)槠渲饕蛻羧后w往往追求快速、小批量的生產(chǎn)模式。但這種互補(bǔ)仍是可行的,特別是考慮到亞洲的批量供應(yīng)商通常不會(huì)涉足樣板生產(chǎn)業(yè)務(wù),而這正是西方制造商所擅長(zhǎng)的。 Dickson進(jìn)一步指出,西方PCB行業(yè)存在2個(gè)核心問(wèn)題。首先,技術(shù)討論往往僅限于各自獨(dú)立發(fā)展的芯片和PCB領(lǐng)域,缺乏將兩者融合的統(tǒng)一藍(lán)圖。其次,更為嚴(yán)重的是,西方制造商普遍缺乏對(duì)協(xié)作生態(tài)系統(tǒng)的支持,缺乏與可執(zhí)行高科技制造任務(wù)的亞洲制造商合作的興趣。Dickson表示,作為滬士公司的代表,其相信部分亞洲制造商愿意與美國(guó)同行分享各自的經(jīng)驗(yàn)和工藝知識(shí),進(jìn)而幫助產(chǎn)品更快地過(guò)渡到批量生產(chǎn)階段。滬士目前掌握的行業(yè)領(lǐng)先技術(shù)見(jiàn)圖1。

圖1滬士目前掌握的行業(yè)領(lǐng)先技術(shù)

針對(duì)合作可能主要是單方面受益的問(wèn)題,Dickson解釋說(shuō),最初美國(guó)制造商在培訓(xùn)亞洲供應(yīng)商(不包括日本)制造PCB方面發(fā)揮了重要作用。滬士公司首席執(zhí)行官Chris Wu也表示愿意在技術(shù)工藝信息方面進(jìn)行合作。評(píng)估快捷生產(chǎn)技術(shù)對(duì)于整個(gè)PCB行業(yè)的生態(tài)系統(tǒng)都是有益的。

西方復(fù)制亞洲供應(yīng)鏈的可能性

以及陶瓷、玻璃、硅基板等新材料的發(fā)展趨勢(shì)

數(shù)月前,在一場(chǎng)研討會(huì)上,半導(dǎo)體行業(yè)與美國(guó)國(guó)家航空航天局(National Aeronautics And Space Administration,NASA)共同探討在美國(guó)復(fù)制亞洲供應(yīng)鏈的可能性,同時(shí)深入討論了新材料如陶瓷、玻璃和硅基板的發(fā)展趨勢(shì)。這些新材料在電子封裝領(lǐng)域的應(yīng)用前景備受矚目。但同時(shí),也將面臨技術(shù)和成本的挑戰(zhàn)。

剛性或非有機(jī)基板,如陶瓷等,對(duì)電鍍互連、層壓互連技術(shù)提出了新的挑戰(zhàn)。該類基板須從板上進(jìn)行積層,但目前暫未開(kāi)發(fā)在陶瓷上多次層壓的工藝。雖可通過(guò)燒結(jié)或熔融陶瓷,并在其上疊加多個(gè)工藝步驟的方式,實(shí)現(xiàn)所需的結(jié)構(gòu),但該方法成本高,且難以確保在基板內(nèi)部獲得足夠的能量供應(yīng)。因此,陶瓷雖有助于實(shí)現(xiàn)特定的外形尺寸,但考慮到訓(xùn)練人工智能所需的大量數(shù)據(jù),其高成本使得這一選擇并不實(shí)際。

有觀點(diǎn)認(rèn)為,在未來(lái)15年內(nèi),行業(yè)將完全放棄銅和薄膜有機(jī)積層技術(shù),這并不現(xiàn)實(shí)。高端封裝技術(shù)將推動(dòng)下一代人工智能無(wú)人機(jī)的開(kāi)發(fā),將企業(yè)級(jí)技術(shù)應(yīng)用于行業(yè)數(shù)據(jù)傳輸中時(shí),每比特的成本至關(guān)重要。如Facebook、微軟、谷歌等行業(yè)巨頭,不太可能在其封裝中全面采用陶瓷基板,其主要原因是成本過(guò)高。相反,上述行業(yè)巨頭更傾向于選擇成本效益最高的混合電路方案,僅在合適的地方使用玻璃基板、陶瓷基板。PCB和大型封裝載板的發(fā)展也呈現(xiàn)出這一趨勢(shì)。

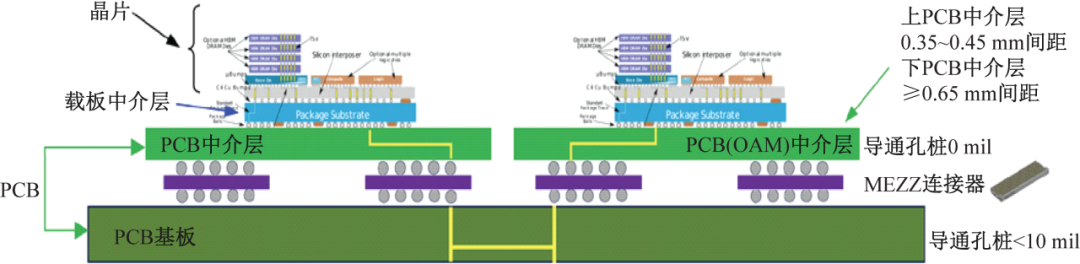

為切實(shí)有效地解決上述問(wèn)題,專家指出,有2種主要的封裝解決方案:一種是單片或主板扇出技術(shù)(見(jiàn)圖2),另一種是載板外轉(zhuǎn)接板和模塊。

圖2單片布線(來(lái)源:Nvidia)

對(duì)比西方客戶的56層單片表面貼裝封裝載板與主板外的轉(zhuǎn)接板,可能有人說(shuō):“任何人都能制作這塊板;它有26層,其中一半是70μm銅。其余的層主要是用于電源分布的寬走線。所有的數(shù)據(jù)處理都是在這些走線網(wǎng)之間完成的。要在板上放置一個(gè)封裝,并將其貼裝在這里,它們之間只有少量的布線。”但大部分?jǐn)?shù)據(jù)處理是在走線網(wǎng)之間完成的,外圍器件互連(peripheral component interconnect,PCI)的情況也是如此。截至2026年,預(yù)計(jì)在該領(lǐng)域會(huì)出現(xiàn)其他類型的連接器,但垂直和水平連接將仍是主要的處理方式。因此,單片布線可能在未來(lái)一段時(shí)間內(nèi)仍將是主流設(shè)計(jì)解決方案,但隨著技術(shù)進(jìn)步,這一狀況將迅速得到調(diào)整。

總體而言,雖然新材料,如陶瓷、玻璃和硅基板在電子封裝領(lǐng)域具有巨大的潛力,但其應(yīng)用仍面臨諸多技術(shù)和成本方面的挑戰(zhàn)。展望未來(lái),行業(yè)需在確保成本效益的前提下,持續(xù)探索和創(chuàng)新,以促進(jìn)新材料的廣泛應(yīng)用,實(shí)現(xiàn)供應(yīng)鏈的多元化。

大面板加工技術(shù)應(yīng)對(duì)高階封裝挑戰(zhàn)

滬士公司正致力于開(kāi)發(fā)適用于主板或載板的2種策略,并創(chuàng)新了一種特定工藝,即加成法載板工藝(additive carrier processing,ACP)。該工藝旨在解決224G+大尺寸板和嚴(yán)格阻抗需求。大板尺寸為533mm×686mm或610mm×686mm,相較于傳統(tǒng)載板,生產(chǎn)大尺寸板的轉(zhuǎn)接板和模塊的加工成本效益更高。目前,滬士正在開(kāi)發(fā)多級(jí)轉(zhuǎn)接板設(shè)計(jì),并在實(shí)際應(yīng)用于主板PCB之前進(jìn)行測(cè)試。全加成法電路載板的方法能夠減少某些轉(zhuǎn)接板的使用,其成像能力超過(guò)減成法。該工藝有效縮小了傳統(tǒng)載板技術(shù)與高階PCB技術(shù)之間的工藝差距,使得重布線層(redistribution layer,RDL) 在信號(hào)完整性(signal integrity,SI)最佳的位置進(jìn)行,進(jìn)而減少高階載板層數(shù)量,降低生產(chǎn)成本。

Dickson進(jìn)一步闡述了滬士使用6個(gè)HDI層壓周期來(lái)構(gòu)建這些大尺寸基板的挑戰(zhàn)。在回顧設(shè)計(jì)階段時(shí),Dickson意識(shí)到,采用傳統(tǒng)減成法HDI積層工藝,如改良型半加成制程(modified semiadditive process,mSAP)或半加成制程(semiadditive process,SAP),可加工上述結(jié)構(gòu),但無(wú)法對(duì)其完成有效檢測(cè),影響電路板的整體良率。

在制板過(guò)程中,部件尺寸越大,其物料清單(bill of materials,BOM) 的成本影響越顯著。一個(gè)電路板經(jīng)歷6次HDI層壓,子板有24層,再加上2次在533mm×610mm板上的層壓,如在內(nèi)部某一層面出現(xiàn)開(kāi)路,BOM成本將增加50%。這對(duì)大規(guī)模生產(chǎn)來(lái)說(shuō),是不接受的。

此外,Dickson指出,通過(guò)減成法,實(shí)現(xiàn)低于7%的阻抗公差具有挑戰(zhàn)性,而5%的阻抗公差正迅速成為行業(yè)標(biāo)準(zhǔn)。加成法電路因其與CAD數(shù)據(jù)和走線寬度相同,能夠更輕松地修改。目前,滬士具備半加成法和全加成法的生產(chǎn)能力,可根據(jù)應(yīng)用需求和具體情況靈活選擇方案,如滿足超低熱膨脹系數(shù)(coefficient of thermal expansion,CTE)的球柵陣列(ball grid array,BGA)封裝需求。

Dickson強(qiáng)調(diào),滬士需開(kāi)發(fā)一種新的工藝,該工藝可在離線狀態(tài)下完成走線和檢測(cè)工作,并確保在層壓前具備完全的功能性。這樣,才能利用激光穿透各層,實(shí)現(xiàn)層與層之間的連接,進(jìn)而提升工藝的可靠性。滬士在通孔連接方面的CpK值較高,但mSAP和SAP的RDL布線CpK值可能較低,這是減成法加工中鮮為人知的缺陷之一。

在制造過(guò)程中,為提供更好的質(zhì)量保證,工藝的不斷進(jìn)步至關(guān)重要。但同時(shí),工藝改進(jìn)導(dǎo)致成本大幅上升。對(duì)線寬50μm、線距50μm的走線,這類工藝不應(yīng)僅限于投資高達(dá)10億美元的中等批量工廠中生產(chǎn),而應(yīng)更適合較少數(shù)量的高階板,以便從芯片擴(kuò)展出間距。滬士將這種工藝稱為“加成法電路載體加工”或“已知良好層”。這一工藝是大型載板和PCB主板發(fā)展路線圖的重要組成部分。

“已知良好層”是什么?

是否已被制造商廣泛采用

“已知良好層”(known good layer)這一術(shù)語(yǔ)實(shí)際上借鑒自“已知良好芯片”(known good die)的概念。由于芯片的制造成本極高,這種方法在芯片制造過(guò)程中被廣泛應(yīng)用。芯片非常小,一個(gè)晶圓上通常包含許多芯片。制造商會(huì)對(duì)這些芯片進(jìn)行測(cè)試,移除有缺陷的芯片,并用良好的芯片進(jìn)行替換,從而確保制造出來(lái)的最終產(chǎn)品為“已知良好芯片”。通過(guò)這種方法,僅完成整個(gè)晶圓容量中的良好芯片部分,最大限度地降低了由于缺陷芯片導(dǎo)致的成本影響。

類似的邏輯也被應(yīng)用到滬士公司采用的“已知良好層”積層與芯材工藝中(見(jiàn)圖3)。

圖3PCB 轉(zhuǎn)接板

Dickson解釋說(shuō),在PCB 大型板加工中,預(yù)先了解層內(nèi)的信號(hào)是否良好,至關(guān)重要。這意味著在將信號(hào)放置到電路板上之前,必須確保信號(hào)的完整性和質(zhì)量。由于PCB加工過(guò)程中所使用的材料成本較高,如不預(yù)先檢查材料和信號(hào),后續(xù)的制造過(guò)程將面臨巨大的風(fēng)險(xiǎn)。通過(guò)采用“已知良好層”的方法,可有效降低風(fēng)險(xiǎn),確保后續(xù)的制造流程更加高效且成本可控。

感應(yīng)壓合技術(shù)

滬士公司已采用感應(yīng)壓合機(jī)長(zhǎng)達(dá)25年。特別是在汽車領(lǐng)域,滬士用感應(yīng)壓合機(jī)制造非常厚的四層板,這種工藝適合對(duì)平整度要求不高的應(yīng)用。由于物理上缺乏較厚的層壓鋼板(圖像轉(zhuǎn)移),通常通過(guò)優(yōu)化表面層解決問(wèn)題,但其運(yùn)行成本相對(duì)較低。

滬士公司擁有一套能夠旋轉(zhuǎn)銅箔并將加載的疊層堆疊在一起的設(shè)備,在疊層之間放置不銹鋼板。雖然該工藝的應(yīng)用范圍有限,但其性能較為優(yōu)越。此外,滬士的層壓機(jī)配備了超過(guò)10個(gè)開(kāi)口,這使其利用熱油和厚壓板的優(yōu)勢(shì),在保持高產(chǎn)量的同時(shí),實(shí)現(xiàn)高效的生產(chǎn)。

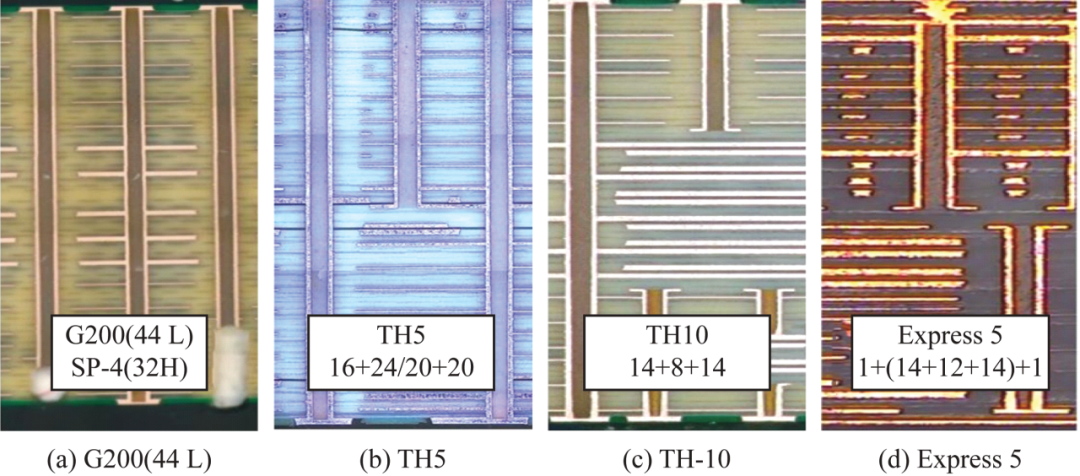

在大規(guī)模生產(chǎn)中,感應(yīng)層壓技術(shù)并不常見(jiàn),尤其對(duì)批量生產(chǎn)的制造商來(lái)說(shuō),這并不是優(yōu)先考慮的技術(shù),但該技術(shù)較為適合小批量、高階的單次層壓疊層。如需為高階機(jī)器人LiDAR構(gòu)建60層的混合板(見(jiàn)圖4),熱油和厚壓板必不可少,需采用高產(chǎn)能的壓機(jī)來(lái)完成。

圖4針對(duì)0.45~1.0mm間距的高階HDI和機(jī)械PCB互連解決方案(來(lái)源:滬士)

減成法蝕刻工藝的現(xiàn)實(shí)與限制

加成低輪廓銅技術(shù)通過(guò)電鍍形成完全加成的低輪廓銅,非常規(guī)銅箔,該項(xiàng)技術(shù)正處于快速進(jìn)步階段。如采用傳統(tǒng)的減成法蝕刻技術(shù),則較難在低輪廓銅箔上實(shí)現(xiàn)50μm的線寬和線距,這并非由于蝕刻能力不足。

滬士擁有高效的氣體蝕刻、真空蝕刻能力,可在銅的頂部和底部進(jìn)行有效蝕刻。但光滑的低輪廓銅箔與介質(zhì)的粘附性較差,尤其是在制造914 mm×220mm(36英寸×48英寸)等大尺寸薄板時(shí),粘附性差的問(wèn)題將影響芯板的結(jié)合和積層技術(shù)。此外,走線下的玻纖束可能導(dǎo)致結(jié)合不良,引發(fā)側(cè)蝕現(xiàn)象。不僅影響蝕刻分辨率,更會(huì)影響整體良率,包括線路從上到下的變化,線路側(cè)面的侵蝕。盡管通過(guò)減成法工藝,可生產(chǎn)出線寬和線距小于60μm的PCB,但目前,滬士采用的是載體技術(shù),先制造載體,處理完畢后進(jìn)行封裝,可使信號(hào)處理在封裝后更加簡(jiǎn)便。

在這種結(jié)構(gòu)下,BGA中的電源分布面臨重大挑戰(zhàn)。特別是在節(jié)距小于0.9 mm的BGA中,使用薄銅作為電源層時(shí),無(wú)論是18、35μm(1/2、1oz) 還是70μm(2oz)的銅,都會(huì)遇到問(wèn)題。

由于互連的高密度和小間距,70μm的銅網(wǎng)在向BGA內(nèi)部分配電源時(shí)成為主要的限制因素。對(duì)大尺寸BGA封裝,這一問(wèn)題顯得尤為突出。例如,一個(gè)多排列焊球的BGA,其電源層可能由尺寸為35μm或70μm的銅箔構(gòu)成,通過(guò)這些區(qū)域到達(dá)連接的可用電流通道,受銅箔(即電源層網(wǎng))寬度和厚度限制。Dickson指出,他觀察到當(dāng)前大多數(shù)GPU的電源需求約為700W,使用0.9mm間距的BGA。在更小的間距(小于0.9mm)條件下,滬士能夠?qū)崿F(xiàn)接近2000W的功率輸出。該項(xiàng)技術(shù)的開(kāi)發(fā)耗時(shí)近3年,同時(shí)有4家合作伙伴共同參與設(shè)備、材料和工藝測(cè)試。

Dickson詳細(xì)解釋了銅厚度對(duì)分辨率和電流承載能力的影響。18μm的銅雖然能提供高分辨率,但由于厚度不足,導(dǎo)致電流承載能力有限。使用35 μm銅時(shí),電流承載能力提高,但分辨率下降。

70μm銅的使用則導(dǎo)致更嚴(yán)重的分辨率損失。即使在70μm銅上使用真空蝕刻,分辨率下降的現(xiàn)象依然存在。實(shí)際上,從70μm轉(zhuǎn)向105μm銅并不值得,因?yàn)闇p成法蝕刻后的差異幾乎相同。35μm和70μm銅網(wǎng)中的實(shí)際銅質(zhì)量差異并不明顯。

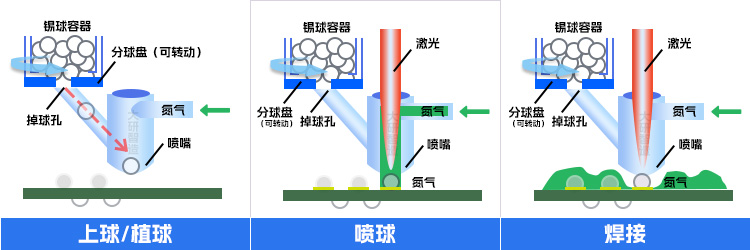

為了不損失與銅厚度無(wú)關(guān)的網(wǎng)寬,滬士開(kāi)發(fā)了一種新的方法,這不僅需要新的制造設(shè)備和工藝,還需與主要層壓板供應(yīng)商合作,開(kāi)發(fā)“液態(tài)半固化片”(liquid prepreg)。該材料不僅用于滬士的電源解決方案,還用于封裝無(wú)源元器件和耐CTE材料。目前,滬士在亞洲已經(jīng)擁有一家成熟的供應(yīng)商,以及兩家正在研發(fā)這項(xiàng)技術(shù)的供應(yīng)商。

Dickson還提到,對(duì)224GHz及以上頻率的應(yīng)用,保持通孔連接的低介電常數(shù)(Dk)至關(guān)重要。其他大多數(shù)技術(shù)為了實(shí)現(xiàn)這一點(diǎn),須在電源層中使用高端的SI材料。而滬士采用FR-4材料,在通孔附近仍能維持較低的介電常數(shù)。

使用減成法電源工藝,通常需要堆疊多個(gè)冗余電源層,以滿足電源工程師對(duì)大銅面積的需求。滬士通過(guò)實(shí)現(xiàn)BGA內(nèi)部的高分辨率電源網(wǎng)絡(luò),能夠減少冗余層數(shù),降低封裝厚度。這項(xiàng)工藝能夠?qū)崿F(xiàn)0.9mm節(jié)距的105μm高分辨率網(wǎng)絡(luò),未來(lái)技術(shù)預(yù)計(jì)可以將節(jié)距縮小至0.6mm或0.7mm,在保持相似或更優(yōu)電源分布的同時(shí)提高成本效益和整體性能。

Dickson指出,減成法電源層技術(shù)面臨的一個(gè)主要挑戰(zhàn)是降低孔到金屬(D2M)距離,可能會(huì)造成導(dǎo)電陰極絲(conductive anodic filamentation,CAF)通過(guò)玻璃束,進(jìn)而引發(fā)故障。這種故障通常在2種金屬之間距離過(guò)近,且玻璃纖維之間存在分離、裂紋或空腔的情況下發(fā)生。經(jīng)過(guò)熱循環(huán)后,有時(shí)會(huì)形成一條路徑,一旦建立路徑,如果金屬之間存在偏壓,可能會(huì)發(fā)生短路。這是D2M技術(shù)在行業(yè)中面臨的最主要問(wèn)題,即孔與金屬特征之間的距離問(wèn)題。須消除玻璃路徑的可能性,確保金屬更靠近孔。否則,將無(wú)法縮小節(jié)距,或徹底改變互連方式。如現(xiàn)場(chǎng)故障少,或許不會(huì)出現(xiàn)嚴(yán)重問(wèn)題,但當(dāng)單個(gè)電路板上出現(xiàn)這種情況,無(wú)篩查手段可預(yù)測(cè)同一批次其他板是否會(huì)出現(xiàn)同樣的問(wèn)題。供應(yīng)商對(duì)“召回”這個(gè)詞極為敏感。

HDI層對(duì)CAF(銅遷移)的影響雖不顯著,但在子板的通孔中仍然存在。HDI的間距常為55~100μm,而高階供應(yīng)商的D2M值(孔到金屬距離)變化較小,通常為0.20~0.25μm,具體取決于功率和應(yīng)用的不同。滬士采用機(jī)械手段,沿玻纖路徑,消除鉆孔與最近反焊盤的間距,再使用液體半固化片回填。這種半固化片是一種可印刷的介質(zhì)材料,通過(guò)高真空度涂布機(jī)涂布,其傅里葉變換紅外光譜(Fourier transform infrared spectrometer,F(xiàn)TIR)與層壓板一致,但不含玻纖,且填充物更多,具有CTE優(yōu)勢(shì)。因此,D2M可縮小至約0.13mm。如需實(shí)現(xiàn)0.60mm的節(jié)距,可通過(guò)優(yōu)化信號(hào)處理和電源來(lái)實(shí)現(xiàn)。

西方國(guó)家電路板產(chǎn)業(yè)困局

在當(dāng)前的市場(chǎng)格局中,西方國(guó)家電路板產(chǎn)業(yè)主要服務(wù)于國(guó)防和一些樣板領(lǐng)域。亞洲與西方之間技術(shù)性能差距正在不斷拉大,當(dāng)商業(yè)產(chǎn)品的性能顯著超越現(xiàn)有的軍事產(chǎn)品時(shí),這將成為一個(gè)重大的技術(shù)挑戰(zhàn)。部分國(guó)家試圖通過(guò)政府立法和資金支持來(lái)應(yīng)對(duì)這一挑戰(zhàn),但從更廣泛的角度看,這并非是最合理的解決方案。Dickson認(rèn)為,應(yīng)將重點(diǎn)放在技術(shù)、芯片和軟件的實(shí)際區(qū)分上。實(shí)際上,一張簡(jiǎn)單的包含剖面切片PCB技術(shù)的X射線圖片就能揭示電路板的所有技術(shù)細(xì)節(jié),而這一點(diǎn)與其制造地點(diǎn)無(wú)關(guān)。

隨著過(guò)去三十年的產(chǎn)業(yè)轉(zhuǎn)移,西方國(guó)家如美國(guó)產(chǎn)生了大量的廢棄或閑置工業(yè)用地,即所謂的“棕地”。未來(lái)或許會(huì)看到更多對(duì)專屬工廠的投資,但小型加工廠不會(huì)競(jìng)逐大型商業(yè)項(xiàng)目。對(duì)此,Dickson表示同意,并強(qiáng)調(diào)在投資方面需要更加坦誠(chéng)和務(wù)實(shí),投入到真正需要的地方,而不僅僅局限于少數(shù)幾家公司。韓國(guó)和越南正在大力資助先進(jìn)封裝技術(shù),視其為獲得市場(chǎng)份額的重要途徑。隨著這些國(guó)家的大規(guī)模投資,這些工廠將具備巨大的產(chǎn)能,而美國(guó)在建造技術(shù)水平較低的設(shè)施上將逐漸失去競(jìng)爭(zhēng)力。這種局面不符合任何國(guó)家的利益。

Dickson還提到,如英特爾、AMD等公司表示,確保安全的唯一方法是制造保密的芯片,并在美國(guó)保護(hù)知識(shí)產(chǎn)權(quán)。Dickson對(duì)此表示贊同,并指出這是高層面臨的問(wèn)題。然而,他指出,目前沒(méi)有聽(tīng)到有人提出“我們需要在美國(guó)制造電源”,盡管電源在整個(gè)制造過(guò)程中是至關(guān)重要的部分,能夠直接影響產(chǎn)品的成敗。但西方在電源類產(chǎn)品上完全沒(méi)有競(jìng)爭(zhēng)力,所以最好的辦法是,以低價(jià)購(gòu)買可靠的電源,并將其集成到產(chǎn)品中。

綜上所述,Dickson認(rèn)為,未來(lái)PCB技術(shù)的下一個(gè)重大趨勢(shì)是轉(zhuǎn)向封裝載板加工。只有極為關(guān)鍵的分層部分需要在高成本、高性能的工廠中完成,而大部分制造將依然向更加經(jīng)濟(jì)高效的方向發(fā)展。(印制電路信息、電子首席情報(bào)官)

-

pcb

+關(guān)注

關(guān)注

4358文章

23443瀏覽量

407767 -

印制電路板

+關(guān)注

關(guān)注

14文章

964瀏覽量

41628

原文標(biāo)題:印制電路板制造業(yè)的全球演變轉(zhuǎn)移

文章出處:【微信號(hào):深圳市賽姆烯金科技有限公司,微信公眾號(hào):深圳市賽姆烯金科技有限公司】歡迎添加關(guān)注!文章轉(zhuǎn)載請(qǐng)注明出處。

發(fā)布評(píng)論請(qǐng)先 登錄

制造業(yè)變頻器聯(lián)網(wǎng)困擾如何破?這個(gè)轉(zhuǎn)換方案值得一看

開(kāi)關(guān)電源的PCB版圖設(shè)計(jì)及其電磁兼容分析

電路板打標(biāo)機(jī)相較于傳統(tǒng)打標(biāo)機(jī)的優(yōu)點(diǎn)

全面解析:7種PCBA電路板性能測(cè)試方法

從智能工廠到工業(yè) 4.0:制造業(yè)工控機(jī)的演變

制造業(yè)數(shù)字化轉(zhuǎn)型的難點(diǎn)

滬電股份43億投建AI芯片配套高端印制電路板項(xiàng)目

制造業(yè)巨頭空客計(jì)劃裁員2500人

計(jì)算機(jī)通信設(shè)備制造業(yè)、儀器儀表制造業(yè)等先進(jìn)制造業(yè)發(fā)展向好

如何提高PCB電路板抗干擾的能力

歐姆龍推出《面向制造業(yè)全球服務(wù)指南》

激光釬焊技術(shù):電路板制造的精密焊接新紀(jì)元

精密制造的未來(lái):探索激光焊錫機(jī)在電路板生產(chǎn)中的應(yīng)用

全球印制電路板制造業(yè)的演變與轉(zhuǎn)移

全球印制電路板制造業(yè)的演變與轉(zhuǎn)移

評(píng)論