隨著航空發動機性能的不斷提升,高推重比成為先進航空發動機性能的重要指標,因此,發展先進高結構效率和高性能材料的輕量化整體結構成為目前主要的發展趨勢。采用連續纖維增強鈦基復合材料的整體葉環結構在減重方面優點顯著,還可承受環向載荷,是先進航空發動機材料的發展方向。目前,整體葉環大多是采用連續單根碳化硅長纖維增強鈦基復合材料制造而成,具有高強度、高使用溫度及良好的疲勞、蠕變性能等優點。其制造工藝一般先將普通鈦合金鍛造成毛坯,然后加工成葉片,同時在葉環內側加工出環槽,裝入復合材料,并在插件上覆蓋以普通鈦合金,再進行熱等靜壓處理,最后使之復合成為一體。

本研究主要針對鍛造熱處理(Forging Heat Treatment,FHT)+熱等靜壓態(Heat Isostatic Pre-ssing,HIP)和FHT 2種不同制造工藝的整體葉環葉片開展振動疲勞壽命考核試驗。其中,FHT+ HIP工藝狀態的整體葉環葉片為葉片I,FHT工藝狀態的整體葉環葉片為葉片II。試驗葉片基體材料為TC17鈦合金,循環次數的試驗目標為3×107,試驗件相關信息見表1。葉片I在循環至1.8×107次時,葉片葉尖附近出現裂紋,試驗終止;葉片II通過試驗考核。本研究通過宏觀檢查、斷口宏微觀分析、材質分析、力學性能試驗以及有限元應力模擬等手段,對葉片I的裂紋性質和萌生原因進行分析,以確定葉片的失效原因及失效模式。

1. 試驗過程與結果

1.1 宏觀檢查

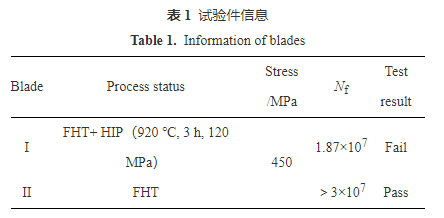

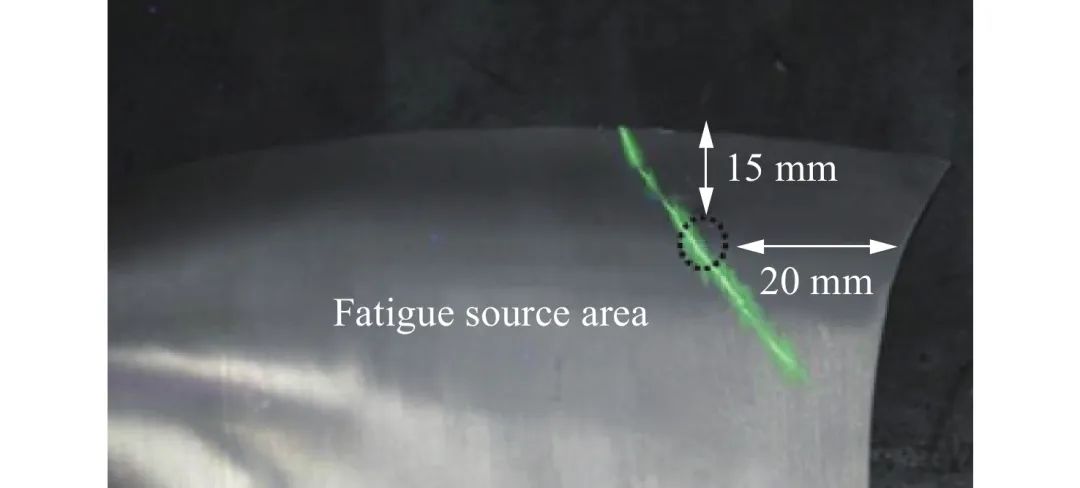

葉片I裂紋熒光檢測結果如圖1所示。在葉片葉尖端面附近存在裂紋熒光顯示,裂紋已貫穿葉身厚度方向,裂紋距葉片進氣邊約33 mm。

圖 1 葉片裂紋熒光宏觀圖像(葉背側)

Figure 1. Fluorescence macroscopic image of the blade crack (blade back)

1.2 斷口分析

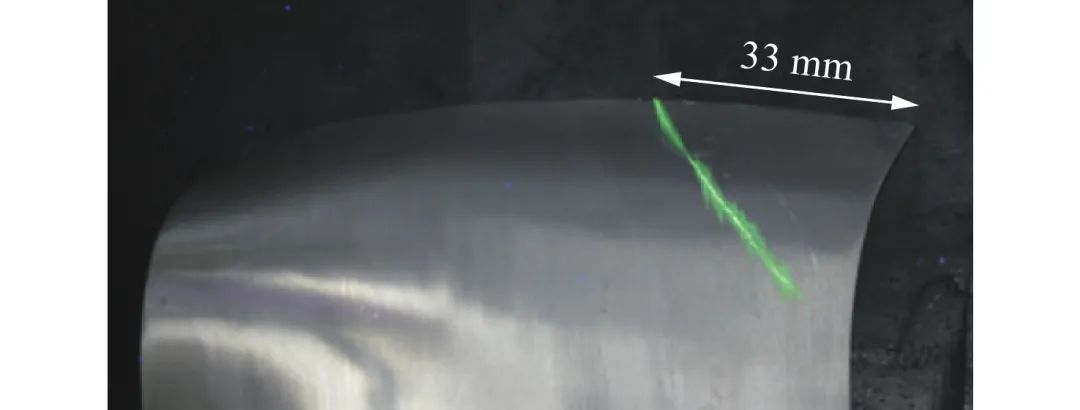

將葉片的裂紋打開,斷口宏觀形貌見圖2。斷口呈灰白色,與人為打開區域顏色明顯不同;斷口整體起伏較小,可見明顯的放射棱線和疲勞弧線特征,表明裂紋斷口性質為疲勞開裂。

圖 2 裂紋斷口宏觀圖像

Figure 2. Macroscopic image of the crack fracture

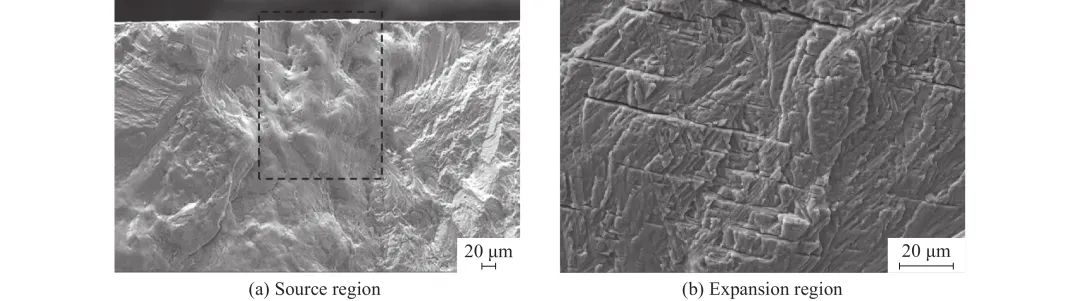

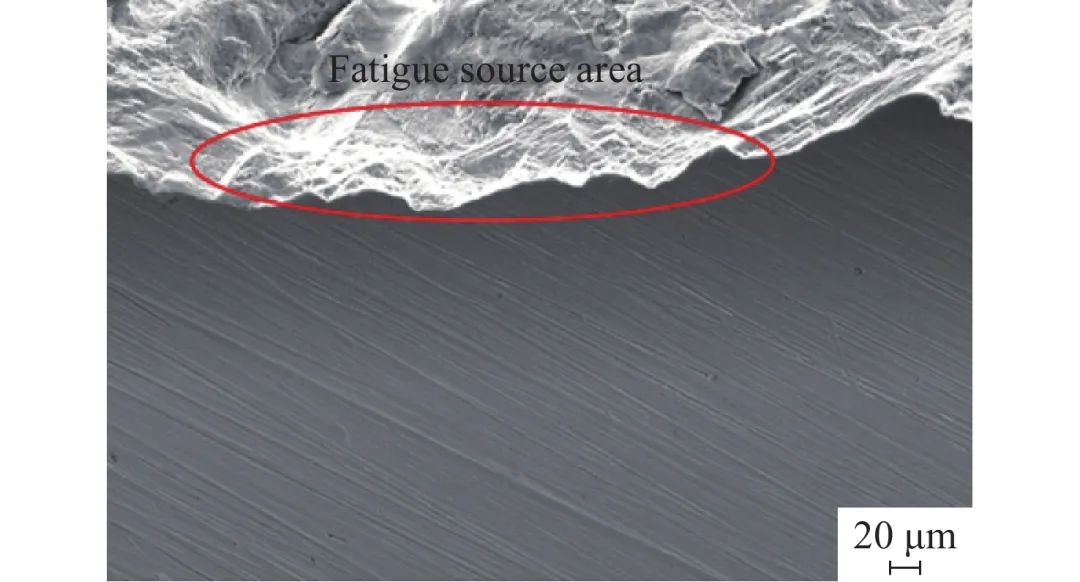

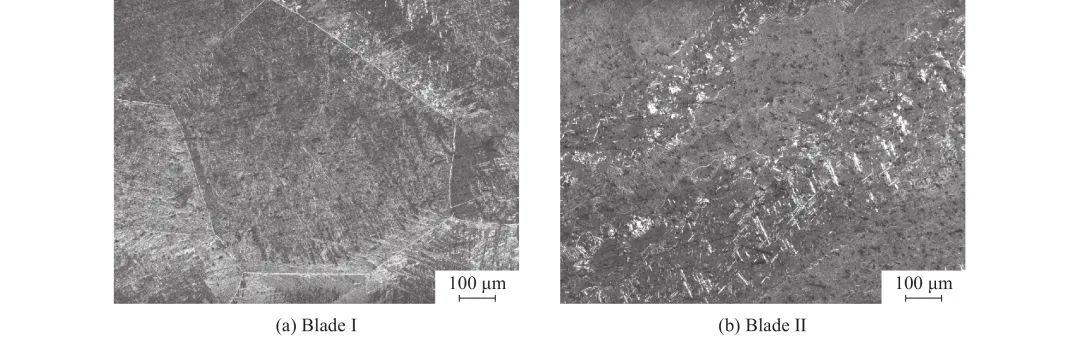

采用場發射掃描電鏡對葉片裂紋斷口進行微觀觀察,可見放射棱線和疲勞弧線收斂于葉片葉背側表面,表明疲勞從此處起始,呈單源特征,源區位置見圖2中紅線區域。進一步放大觀察,疲勞源區磨損較重,未見明顯冶金缺陷(圖3a黑線區域)。對該區域進行能譜分析,結果表明,該區域O含量明顯高于基體,其他元素未見明顯異常。擴展區可見清晰的疲勞條帶及二次裂紋,進一步確定斷口性質為疲勞(圖3b)。源區側表面可見葉片機械加工痕跡(圖4),其與裂紋存在一定夾角,表明對裂紋萌生的促進作用不大。

圖 3 裂紋斷口微觀形貌

Figure 3. Micromorphology image of the crack fracture

圖 4 裂紋斷口疲勞源區側表面微觀形貌

Figure 4. Micromorphology image of the fatigue source side surface of the crack fracture

疲勞源區在葉片葉背側宏觀位置如圖5所示,源區位于距葉尖端面約15 mm、距進氣邊約20 mm處,并向葉尖和進氣邊兩側擴展。

圖 5 葉片葉背側裂紋源位置

Figure 5. Macroscopic image of the blade back side

1.3 材質分析

對開裂的葉片I的基體進行成分分析,其主要合金元素的含量與TC17鈦合金成分基本一致。

分別對葉片I、II的基體取樣,磨拋金相,用2%HF+3%HNO3+95%H2O(體積分數)的腐蝕劑浸蝕后,采用金相顯微鏡進行組織分析。金相組織如圖6所示。葉片II的組織為β區鍛造和熱處理后形成的網籃組織,晶粒尺寸約2~3級,原始β晶界在熱變形過程中已破碎不連續,未見明顯異常。葉片I組織同樣為網籃組織,但晶粒粗大,晶粒尺寸低于0 0級,尺寸明顯大于葉片II,且存在平直晶界連續α膜。

圖 6 葉片組織形貌

Figure 6. Micromorphology image of the microstructure

1.4 力學性能測試

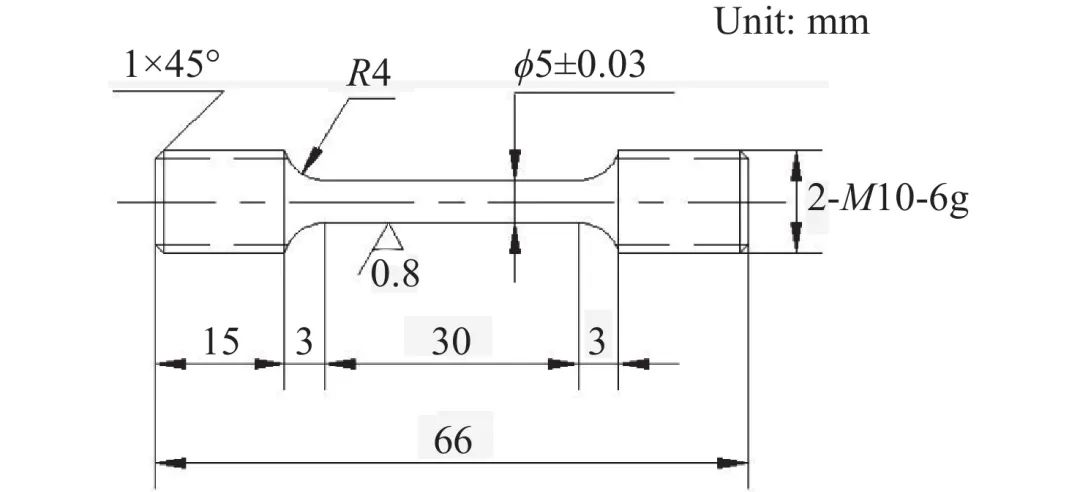

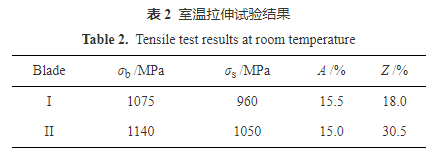

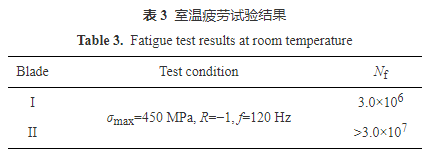

分別在葉片I、II基體上取樣進行力學性能試樣。每片葉片取4個試樣,試樣尺寸示意圖見圖7。室溫拉伸試驗采用電子拉伸試驗機,按照HB 5143—1996進行,橫梁位移為1 mm/min,每個狀態采用2個試樣,試驗結果見表2。室溫高周疲勞試驗采用高周疲勞試驗機,按照HB 5287—1996進行,每個狀態采用2個試樣,試驗結果見表3。

圖 7 力學測試試樣示意圖

Figure 7. Schematic diagram of mechanical test specimen

葉片I試樣室溫屈服強度與抗拉強度均略低于葉片II試樣,延伸率基本一致,但斷面收縮率有明顯差異,葉片I試樣無明顯頸縮。室溫疲勞性能試驗表明,葉片I試樣疲勞性能明顯低于葉片II試樣。在標準試棒條件下,FHT態葉片試樣室溫疲勞性能試驗循環次數可以達到3×107的考核要求,而FHT+ HIP工藝狀態的葉片試樣未達到考核循環數,與本試驗中的葉片振動疲勞壽命考核試驗結果相一致。

1.5 應力分析

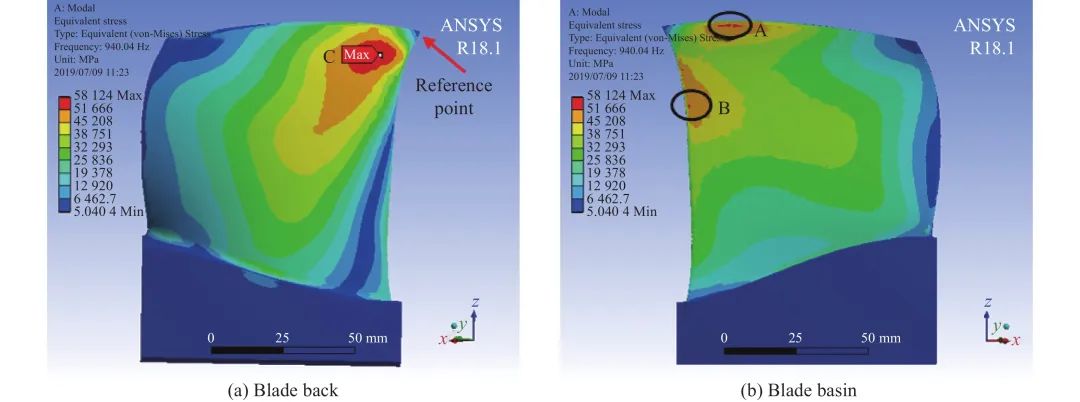

葉片I的裂紋斷口疲勞起源于葉片葉背側表面,與葉片葉尖端面和側邊均有一定距離,為分析疲勞起源和應力分布之間的關系,在ANSYS有限元模擬軟件中,對葉片開展表面應力分析。

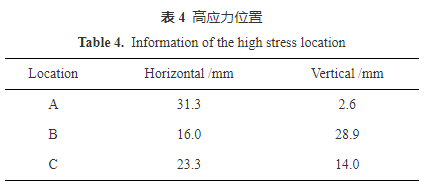

在葉片有限元模型中網格劃分單元類型采用C3D10單元,共劃分12 035個單元和48 216個節點。采用一階彎曲振動模態進行有限元模擬分析,參考點為進氣邊葉尖,榫頭部位的邊界條件選擇根部固支,應力分布結果見圖8。由此可見,葉片有3處高應力水平點,最大應力點在葉背側,較高應力點在葉盆側的葉尖端面和進氣邊附近,對應的高應力位置見表4。葉片I的疲勞起源于葉片葉背側表面,源區在葉片葉背側距葉尖端面約15 mm,距進氣邊約20 mm,與葉片最大應力C區位置基本相符。

圖 8 葉片一階彎曲振動應力分布模擬圖

Figure 8. Simulation of the blade stress distribution

2. 分析與討論

斷口宏微觀分析結果表明,葉片I的裂紋斷口平坦,呈單源特征、疲勞條帶及二次裂紋細密,基本符合高周疲勞特征。該葉片工作循環次數為1.87×107,已超過目標循環次數的1/2,疲勞裂紋萌生后,源區不斷開合發生氧化磨損,裂紋一直保持疲勞穩態擴展。

力學試樣性能結果表明,僅經過FHT工藝的葉片在試棒級疲勞試驗循環數可以滿足3×107考核要求,經過FHT+HIP工藝的葉片力學試樣疲勞試驗未達到考核循環次數,僅在3×106循環次數后就發生了斷裂,下降幅度達到一個數量級。FHT工藝狀態的葉片在經過HIP工藝處理后,其強度基本保持穩定,但塑性和疲勞性能明顯下降。

葉片II的制造工藝為FHT,該工藝處理后可以獲得網籃組織,網籃狀編織的針狀α相分布在原始β晶粒內部,針狀的α相之間是時效熱處理后的β相,即在時效過程中析出的二次α相彌散分布在β基體上,顯著提高基體的強度,特別是斷裂性能和蠕變性能,因此,葉片具有良好的疲勞性能。葉片I的制造工藝為FHT+HIP,鍛造后進行工藝為在920 ℃、保溫3 h的HIP處理,相當于對葉片進行一次高溫固溶處理,晶粒明顯長大,亞穩的β組織會析出次生α相,并且連續分布在β晶界處,從而導致裂紋易于沿晶界擴展,對葉片的強度和塑性及抗疲勞性能均會產生不利影響。

有限元分析表明,葉片最大應力點位于葉背側,較高應力點位于葉盆側葉尖端面和進氣邊附近,通過高應力點與葉片I裂紋疲勞源區位置的對比可以發現,源區位于葉片最大應力區。疲勞往往起源于材料最薄弱的部位,如果葉片其他因素均符合條件,疲勞最可能出現的位置為最大應力點C處,而葉片I在經過HIP處理后,晶粒明顯長大,出現連續α晶界,葉片整體抗疲勞性能明顯下降,因此在最大應力點處出現過早疲勞開裂。

以往研究表明,鈦合金在時效處理后還可以進行二次鍛造,針狀α相在二次鍛造過程中和后續熱處理過程中會依次發生動態球化和靜態球化,最終得到一種過渡態球化組織,這種球化組織一般比常規等軸組織更細小。雖然這種球化組織的斷裂韌性與抗裂紋擴展能力略低于網籃組織,但對于本研究中整體葉環鍛件來說,熱等靜壓后二次鍛造產生的這種細小球化組織可能更為合適。因此,可以調整整體葉環葉片加工工藝順序,在熱等靜壓后進行二次鍛造,再將毛坯加工成葉片,從而獲得細小的過渡態等軸組織,避免產生連續α相晶界對性能的不利影響。

3. 結論與建議

1)經FHT+ HIP處理后的整體葉環葉片的裂紋性質為高周疲勞,疲勞裂紋起源于葉片葉背側表面最大應力區。

2)整體葉環葉片在HIP處理后存在平直晶界連續α膜,抗疲勞性能明顯降低,導致疲勞裂紋過早萌生。

3)建議在熱等靜壓工藝后進行二次鍛造處理,獲得細小的過渡態球化組織,避免產生連續α相晶界對性能的不利影響。

-

葉片

+關注

關注

0文章

45瀏覽量

8443 -

航空發動機

+關注

關注

0文章

63瀏覽量

11213 -

復合材料

+關注

關注

2文章

245瀏覽量

13410

原文標題:606所:航空發動機整體葉環葉片裂紋分析方法

文章出處:【微信號:AMTBBS,微信公眾號:世界先進制造技術論壇】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

航空發動機整體葉環葉片裂紋分析方法

航空發動機整體葉環葉片裂紋分析方法

評論