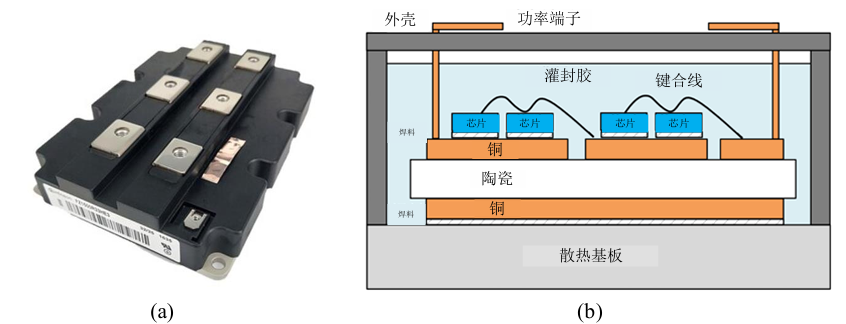

引言:隨著電子技術的飛速發展,功率器件對散熱性能和可靠性的要求不斷提高。陶瓷基板作為功率器件散熱封裝中的關鍵材料,以其優異的電絕緣性、高熱導率和機械強度,成為承載大功率電子元件的重要選擇。如圖所示為焊接式IGBT功率模塊的橫截面示意圖,主要包含IGBT芯片、 芯片焊接層、功率引出腳、陶瓷基板(DBC)、散熱銅基板、鍵合線、灌封材料、 塑料外殼等。由于陶瓷材料本身的高導熱率,目前氧化鋁和氮化鋁常用作焊接式IGBT功率模塊中的DBC覆銅基板材料。DBC中的陶瓷基板與表層銅在氧氣作用下,通過銅-氧共晶的緊密結合,實現了裸芯片表面封裝及高功率器件模塊封裝。

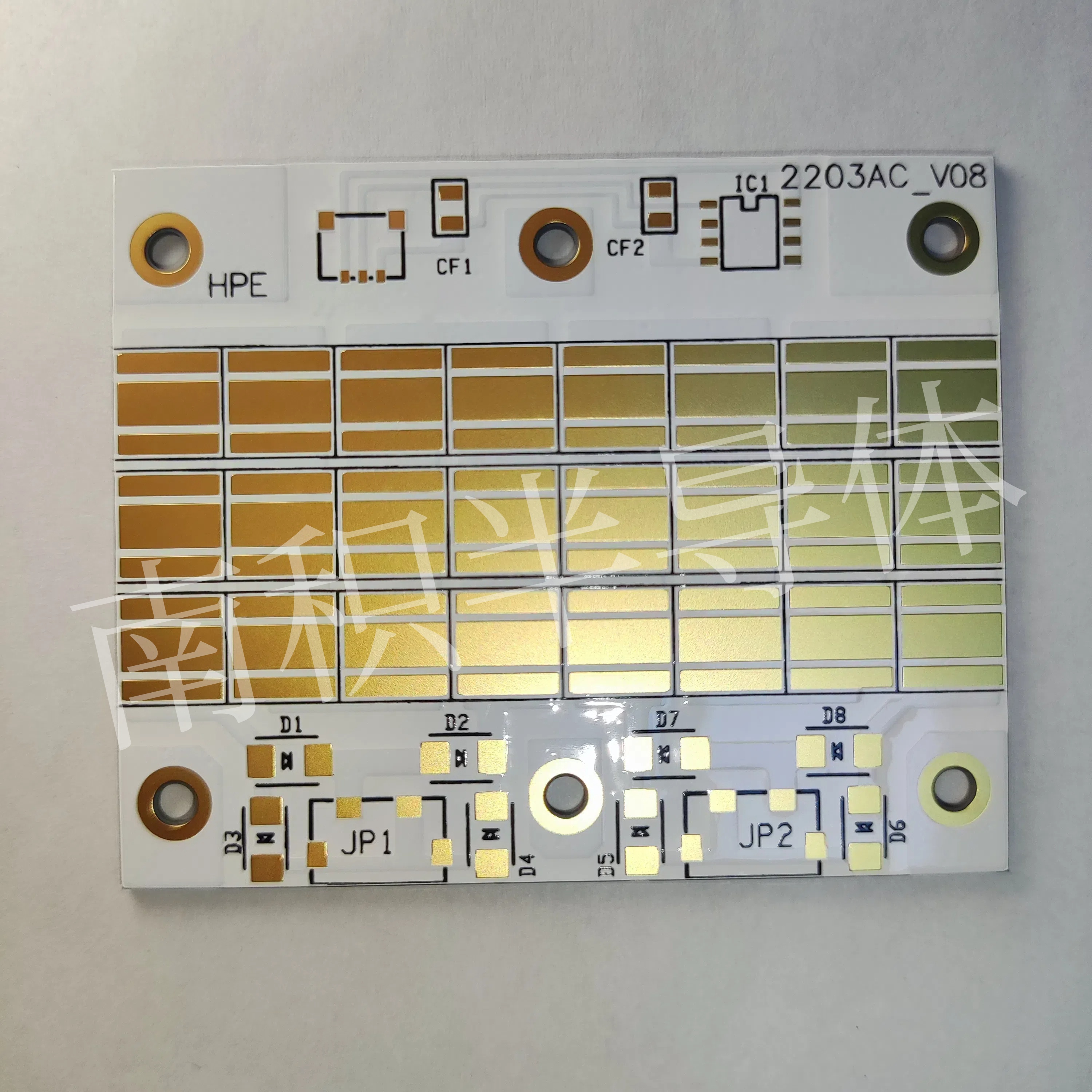

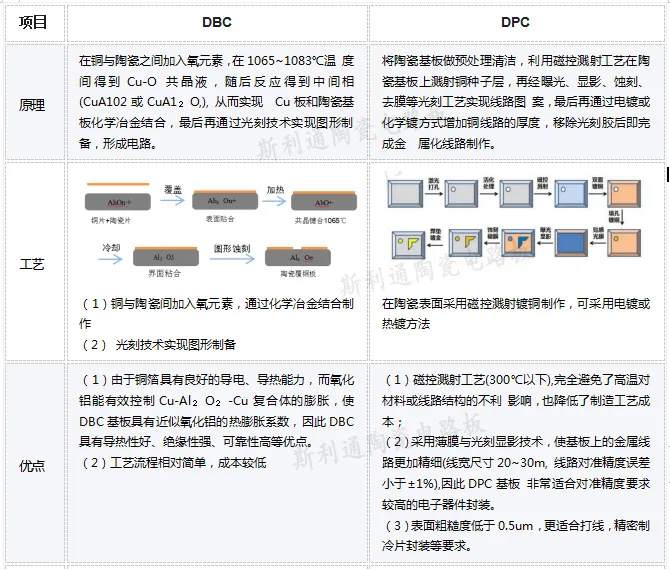

眾多陶瓷基板技術中,直接覆銅基板(Direct Bonded Copper,DBC)因其高效的散熱性能和機械穩定性,廣泛應用于功率半導體模塊、電動汽車控制器和可再生能源變換器等領域。

01

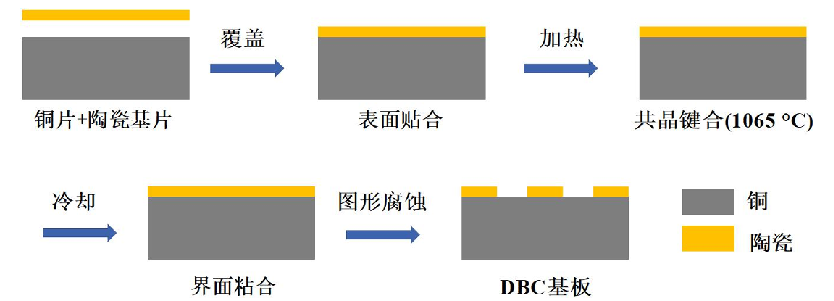

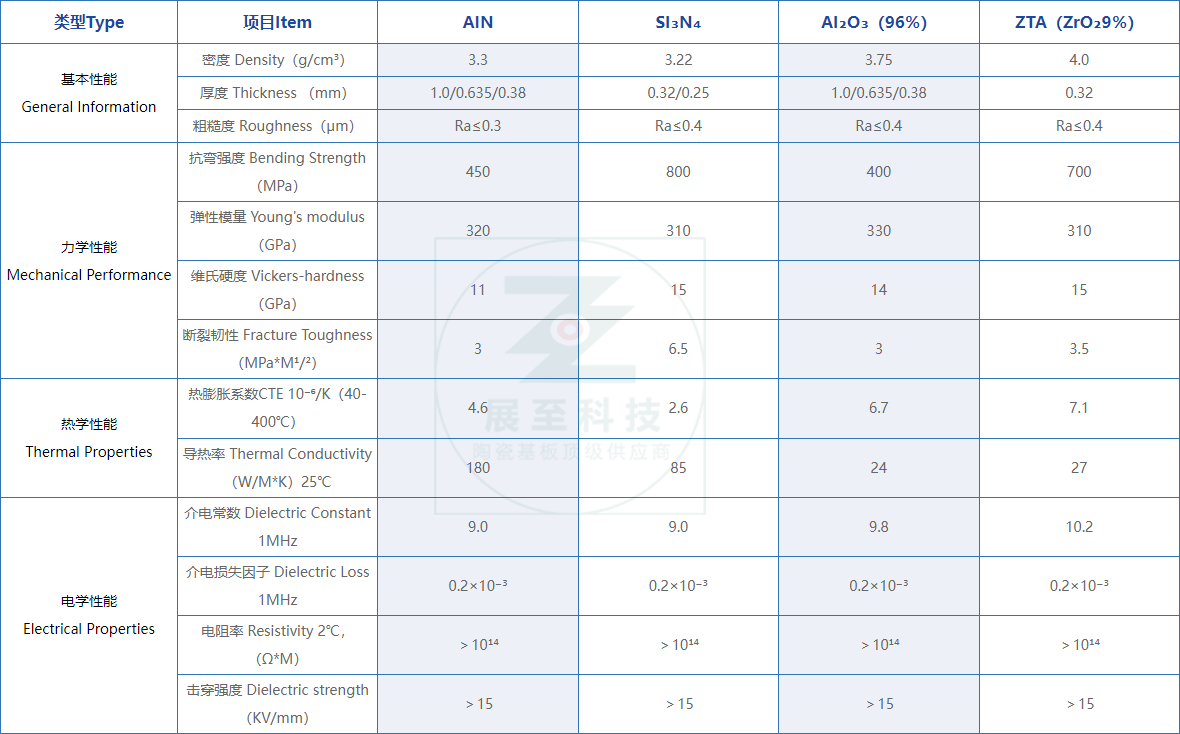

關于“DBC”工藝:DBC(Direct Bonded Copper,直接覆銅)技術由J.F. Burgess和Y.S. Sun于1970年代首次推出。在1980年代中期,美國通用電氣(GE)的DBC研究團隊使該技術實用。DBC陶瓷基板是在1000 ℃以上的高溫條件下,在含氧的氮氣環境中加熱處理,使得銅箔與陶瓷基板通過共晶鍵合方式形成緊密結合,其工藝流程如下圖所示(陶瓷基片和銅箔的清洗烘干→銅箔預處理→銅箔與陶瓷基片的高溫共晶鍵合→冷熱階梯循環冷卻→質檢→按要求刻蝕圖形→化學鍍鎳(或鍍金)→質檢→激光劃片、切割→成品質檢→真空或充氮氣包裝→入成品庫)。這種技術具有較高的鍵合強度,以及出色的導熱性和熱穩定性。目前常用的陶瓷基板材料包括氧化鋁(Al?O?)、氮化鋁(AlN)和氧化鋯增韌氧化鋁(ZTA)。

該技術的核心結合方式就在上部分提到的共晶鍵合,在高溫中使銅箔中的氧與陶瓷基板表面發生化學反應,形成一層Cu-O-Al或Cu-O-N化合物,實現銅與陶瓷的牢固連接。得益于銅箔與陶瓷間共晶鍵合強度較高,DBC基板的銅厚一般可以做到100~600μm,同時陶瓷和銅具有良好的導熱性。DBC基板的性能不僅取決于銅層與陶瓷基板的結合質量,還受陶瓷基板材料的特性影響。常見的陶瓷基板材料包括氧化鋁(Al?O?)和氮化鋁(AlN),它們在熱導率、熱膨脹系數、化學活性等方面存在顯著差異,這直接影響銅與陶瓷之間的連接機理及界面性能表現。

02

關于結合機理

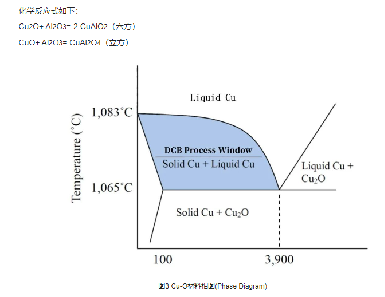

氧化鋁(Al?O?)與銅的結合:主要通過化學反應生成CuAlO?或CuAl?O?等化合物來增強結合力,根據如下相圖所示溫度區間在1065-1083℃。通過在高溫下形成的結合層,確保銅和氧化鋁之間的熱傳導和機械結合性。

Cu2O+Al?O?=2CuAlO?

CuO+Al?O?=CuAl?O?

氮化鋁(AlN)與銅的結合:由于 AlN 陶瓷對銅的浸潤性能差,所以在敷接前必須對其表面氧化處理,通常是將 AlN 陶瓷在空氣中加熱氧化,在其表面生成一層致密的氧化鋁,再通過該氧化鋁層實現銅與 AlN 陶瓷基板的結合,Al?O?膜厚度決定了敷接質量。在氮化鋁和銅的界面處主要形成的是形成Cu-N化合物(如Cu?N)和少量CuAlO?(來自AlN中表面氧化層的參與)。由于氮化鋁基板表面氮元素的活性,化學反應更容易進行,界面結合更強。

氧化鋁因其化學穩定性較強,主要通過銅氧化后形成Cu?O和Al?O?界面鍵合,其工藝成熟且成本較低,適合對熱導率要求較低但成本敏感的應用場景。相比之下,氮化鋁具有更高的熱導率,但其化學活性較高,銅與氮化鋁的界面連接涉及復雜的化學反應過程,能夠提供更優異的熱性能和機械性能,適合高性能功率器件的需求。

03

關于結合強度的影響因素

DBC工藝中影響銅與陶瓷結合強度的因素較多,關鍵控制點主要為以下三點:

A:氧含量

氧的引入是影響結合強度的一個重要因素,由于氧含量很難精確控制,一般有兩種方式:(1)將銅箔在空氣中氧化,在銅表面生成一定厚度的CuO層;(2)在弱氧環境下,在銅表面氧化生成一定厚度的Cu2O;兩種方法效果相同,但從經濟角度考慮,第1種方式成本更低。

B:溫度

銅在加熱的過程中下表面會形成一層很薄的Cu2O。由相圖中可知,當加熱溫度達到1065℃~1083℃,則會形成Cu-O的共晶液體,共晶液體中的氧化亞銅(Cu2O)與氧化鋁( Al?O?)具有良好的親合性,能降低界面能,使銅(Cu)與氧化鋁Al?O?被共晶液體潤濕,同時會在界面處發生化學反應,銅原子會擴散滲透到Al?O?陶瓷中,進而形成Cu-O-Al鍵結,從而形成牢固的化學鍵及形成化合物CuAlO2。在理論上只要溫度介于1065°C~1083°℃之間即可實現敷接,但在實際敷接過程中必須要生成一定量的共晶液,若共晶液相對較少則難于實現敷接或結合強度較低。

C:保溫時間

保溫時間長短可對Cu/Al?O?結合強度有明顯影響。DBC基板保溫時較短時界面層生成較少,導致接合強度較低。隨著保溫時間的增加,Cu/Al?O?間的界面逐漸變厚,結合強度也會隨之提高;然而,保溫時間過長則會導致界面反應層過厚,界面會形成許多缺陷導致結合強度的下降。

IGBT全稱為絕緣柵雙極型晶體管,傳統的單面冷卻功率模塊一直是汽車應用中最常見的封裝結構之一。傳統的IGBT功率模塊主要由IGBT芯片,氧化鋁覆銅陶瓷基板,封裝互連材料,鍵合線,電連接端子等組成。

圖1 傳統單面冷卻IGBT封裝結構

▌行業痛點–散熱問題

隨著功率電子器件正向高密度化,大功率,小型化發展,大規模運用電子器件給我們的生活帶來便利的同時,越來越高功率使得電子器件的散熱問題愈發嚴重。因此散熱是一項非常關鍵的技術,散熱性能的好壞直接影響著產品的性能和壽命。

1)在器件封裝中,由于封裝材料不同,其封裝材料的熱膨脹系數的差異,導致器件出現不同程度的形變和熱應力積累,最終導致如焊線脫離、焊料分層、塑封體開裂分層等失效問題;溫度的升高也會降低器件的性能,帶來電流的載荷能力和柵壓影響等問題。傳統單面散熱的功率芯片損耗產生的熱量通過絕緣基板、底板單方向傳導至散熱器。這種方式雖然能夠解決一定的散熱需求,但并不能解決一些大熱量的散熱需求。采用單面散熱方案,傳熱通道有限,熱阻較大,造成芯片與散熱面的溫差大,在長期使用過程中,芯片容易因溫度過高而燒毀。

2)在傳統的功率模塊封裝中,功率半導體器件的頂部僅用于電氣連接,而底部通常連接到DBC(直接鍵合銅)襯底,用于電氣連接和傳熱。由于易于使用和生產成本低,引線鍵合一直是功率模塊封裝中使用的互連方法。然而,這種非對稱封裝結構存在寄生電參數大、熱應力作用下模具彎曲等一系列缺陷。雖然引線鍵合在技術上有一些改進,包括使用Cu或Al帶狀線鍵合取代Al,但由于連接點處的熱應力較高,連接強度相對較低,引線鍵合仍然是電源模塊可靠性中最薄弱的環節。引鍵合方法也是寄生損耗的主要來源。更重要的是,線鍵的存在阻止了功率半導體器件頂部散熱的可能性。

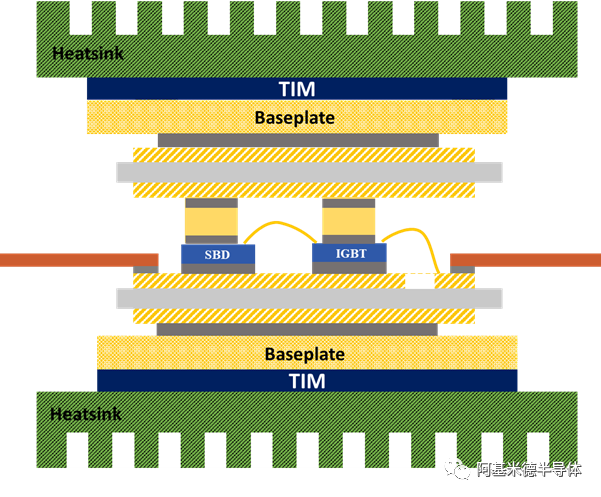

▌雙面散熱–優勢&發展

以擺脫作為互連方法的線鍵合,引入替代互連技術,功率半導體器件通過焊料或燒結直接連接到銅導體上,以便熱量可以通過功率半導體器件的兩側消散和傳遞。由于消除了線鍵,功率半導體器件頂部的附加路徑使兩條平行冷卻路徑成為可能,從而形成雙面冷卻功率模塊,近幾年對功率模塊雙面冷卻的研究也越來越多。和單面結構散熱結構相比,雙面冷卻結構在功率芯片的兩側均焊接有絕緣導熱基板,功率端子全部與絕緣導熱基板相連,絕緣導熱基板的外側安裝有散熱器。這種設計可以提供更好的傳熱,并大大降低有效溫度。理論上,雙面冷卻可使裝置與冷卻劑之間的Rth降低50%。

與單面冷卻電源模塊相比,雙面冷卻功率模塊的優勢包括:

1)改進的熱性能將減少功率模塊內的溫度波動和熱應力。2)消除線鍵也消除了傳統電源模塊封裝中的主要故障模式之一,因此,雙面冷卻模塊的功率循環能力和可靠性已被證明比單面冷卻模塊提高了一個數級,從而延長了使用壽命。

3)提高了電源模塊的電氣性能。雙面冷卻封裝需要平面電源封裝,從而使電流環路面積最小化。這減少了電寄生電感,優化了更大的鍵合面積而導致的電阻降低,由于其較低的寄生電感和較高的封裝密度,無線鍵合配置是碳化硅器件的關鍵。

圖2 雙面散熱IGBT封裝結構

DOH:Direct on Heatsink,熱沉。

助力提升TEC、MOSFET、IPM、IGBT等功率器件性能提升,解決孔洞和裂紋問題提升產品良率及使用壽命。

為綜合評估SiC功率模塊的液冷冷板散熱效果,設計了串聯、并聯與串并聯三種冷板流道結構, 從器件溫升、系統能效、散熱性能三個方面共計10項指標評估了冷板性能,基于ICEPAK仿真分析了液冷 系統流場與溫度場的穩態分布特征,從節能角度給出了液冷散熱方案的工程應用選擇與優化建議。研究結果表明,冷板內部串聯流道設計的溫升與散熱性能指標更優,但其能效表現系數僅為并聯設計的 1/5,散 熱表現的提升以增加冷板內部壓力損失為代價,降低了其能效表現;冷卻液流量提高3倍而冷板的能效表現系數下降約24倍,提高冷卻液流量并非改善散熱的首選。實際工程應用中,在器件的溫升允許范圍內, 應優先選擇冷板內部的并聯流道設計與多冷板間并聯的散熱方案,以提高散熱系統的節能性。

0 引言

SiC MOSFET與傳統的硅基相比具有更高的電子遷移率、更高的開關速度以及更寬的帶隙, 使其在高溫、高頻及高功率方面具備更好的應用前景。然而,隨著其芯片尺寸的小型化以及更 高電壓和電流帶來的功率密度的提升,產生了更 高的熱通量,因而帶來了對低成本、輕量化以及 更高效的散熱解決方案的需求。

功率模塊的熱性能表現直接關系到其工作的可 靠性和使用壽命,功率器件的散熱方式主要包括空 冷、液冷、相變冷卻等,其中液冷散熱是應用最廣泛、技術最成熟的一種方式。目前,對于液冷冷 板的研究主要集中在流道設計與優化方面。張嘉偉、 宋全剛等分別使用了內部為柱狀翅片結構的流道設計和并聯的多管流道設計,以熱阻和冷板壓力損 失為設計目標,基于響應面方法的優化設計來尋找 最優的結構參數。傅航杰等在傳統蛇形槽道流道 基礎上,采用水滴擾流翅柱流道方案進行散熱強化, 并對比分析了兩種流道結構下的器件溫升與冷板壓 力損失。何海斌等使用矩形翅片的U型水道結構, 基于回歸分析法,同樣以溫升與冷板壓降為設計目 標,給出了翅片的結構優化設計。楊剛等設計了 一種串并聯流道冷板,以冷板壓力損失、器件溫升、 溫度分布標準差、換熱系數為評價指標,從冷板的 流動與換熱特性兩個方面評價了冷板的散熱表現。段會強等設計了一款熱管嵌入式水冷散熱器,同時分析了圓柱翅片與矩形翅片結構的散熱作用。

綜上所述,目前對于冷板性能的評價指標多 集中于熱阻、壓力損失以及器件的溫升或溫度分 布方面,而關于冷板的節能效果評價則較少。本 文在傳統電子器件散熱評價指標的基礎上,通過 計算泵功率重點探討了不同冷板設計下的能效表 現系數,以節能性為評價核心,從節能角度給出 了冷板流道的優化建議,并結合工程實際應用給 出了多冷板散熱系統的選擇方案。

1 液冷散熱系統設計

以某電機控制器的半橋SiC MOSFET功率模 塊為研究對象,其結構示意圖與實物圖如圖 1 所 示。功率模塊由多層結構構成,芯片部分為 MOSFET 或肖特基二極管(SBD),此處因功率 損耗而產生的熱量由芯片焊層、絕緣基板、基板 焊層、底板、粘接層、水冷板依次傳遞至冷卻液,利用冷卻液的流動將熱量帶走,從而實現散 熱。其中,芯片為碳化硅;絕緣基板的上下層為銅,中間層為氮化鋁;底板為銅;粘接層為導熱 硅脂;水冷板為鋁合金;冷板內部的冷卻液為體 積分數25%的乙二醇水溶液。

利用器件廠商提供的ROHM Solution Simula‐ tor 計算出額定工況下(電壓 800 V,輸出電流 100 A,開關頻率 60 kHz)的單個 MOSFET 的損 耗為 51. 5 W,單個 SBD 的損耗為 3. 9 W,功率 模塊中共計16個MOSFET與16個SBD,因此總 損耗為 886. 4 W。實際應用中將 6 個功率模塊并 聯構成電機控制器的一相,因此單個冷板所承載 的功耗為 5 318. 4 W。設散熱系統的工作環境溫 度為 35 ℃,冷卻液在冷板出入口的溫差控制在 10 ℃以內,由式(1)可計算出此溫差條件下所需 的冷卻液流量為8. 2 L/min。

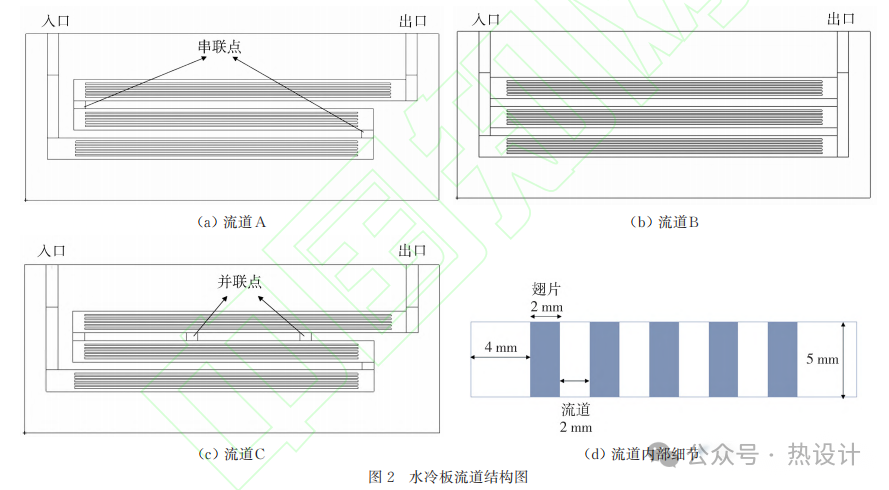

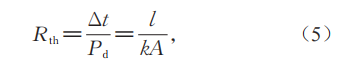

式中:Vf為體積流量,m3 /s;Pd為總功耗,W;ρ 為冷卻液密度,kg/m3 ;cp 為冷卻液比熱容,J/(kg·K);tfout為冷卻液的出口溫度,℃;tfin為冷 卻液的入口溫度,℃。基于功率模塊中的芯片分布情況,設計了 3 種水冷板流道結構,如圖 2 所示。冷板尺寸為 498 mm×150 mm×20 mm,考慮到功率模塊在 冷板上的固定,將冷板的入口與出口流道放置于 冷板的兩側位置以避開功率模塊的固定螺孔,圖 中左側為入口,右側為出口,出入口的尺寸為 14 mm×14 mm。流道的主體由3段平行的流道組 成,流道寬度為26 mm,高度為5 mm,為了增加 冷卻液的對流換熱面積,3 段主體流道內增加了 5 行翅片,翅片厚度與翅片間距均為 2 mm。3 段 流道經串聯(見圖2(a))、并聯(見圖2(b))和串并 聯(見圖 2(c))后,構成了 3種流道結構,圖 2(d) 為內部細節示意圖。

2 散熱表現評價

為評估上述 3 種冷板結構的散熱效果,從器 件溫升、系統能效、散熱性能三方面共計10項指 標來完成統計分析。

2.1 器件溫升指標分析

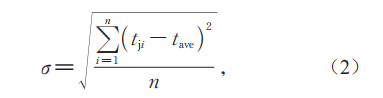

分別統計 6 個功率模塊中 MOSFET 與 SBD 的最高結溫(tjmax,℃)與最低結溫(tjmin,℃),以評 估器件的溫升上限;進一步分析功率模塊中的溫 差(tjmax-tjmin,℃),用以評估功率模塊中的溫度分 布 特 性 , 同 時 計 算 功 率 模 塊 中 的 器 件 均 溫 (tave,℃),由公式(2)給出溫度的標準差,用于評 估溫度分布的均勻性。

式中:σ為溫度標準差,℃;n為數量;下標j表示結。

2.2 系統能效指標分析

基于流場計算結果可以給出冷板流道出入口 之間的壓力損失為 Δptotal,進而可由式(3)計算出維持冷板入口流量所需的泵功率 Ppump,該功率僅 為冷板入口的泵功率,并非實際使用的水泵功 率。由于熱設計過程中,對于節能的考慮同樣十 分重要,因此,將上述泵功率代入式(4)可計算 出散熱系統的能效表現系數(CP),該值越大表明 散熱系統在滿足散熱需求的同時只需更低的水泵 功率,其節能效果越好。

2.3 散熱性能指標分析

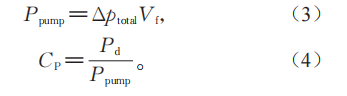

熱阻是用于評價散熱性能的一項重要參數, 式(5)為假設一維、穩態傳熱條件下的熱阻計算方法

式中:Rth為熱阻,℃/W;Δt 為基于參考溫度的 溫升,℃;l 為沿傳熱方向的材料厚度,m;k 為 導熱系數,W/(m·℃);A 為導熱面積,m2。因 此,采用基于溫升的計算方法,從冷板表面至冷 卻液間的熱阻為

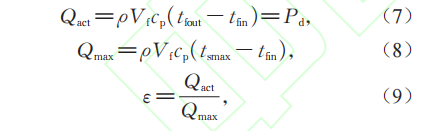

式中:Rsf為冷板熱阻,℃/W;tsmax為冷板表面溫 度峰值,℃。將整塊冷板等效為一個換熱器,則 由式(7)~式(9)可計算出冷板的換熱效率為

式中:Qact為冷板實際換熱功率,W;Qmax為冷板 理想條件下的最大換熱功率,W;ε為換熱效率。

3 數值模擬與仿真分析

采用 ANSYS-ICEPAK 完成液冷散熱系統的 流固耦合仿真。仿真設置:1)忽略熱輻射與自 然對流,僅考慮散熱系統內部的熱傳導與熱對流 過程;2)流動與傳熱由連續性、動量和能量方 程描述;3)采用 FLUENT 求解器和 SIMPLE 算 法,流動與湍流選擇一階迎風格式,冷卻液為不 可壓縮流;4)除芯片外,忽略溫度對其它材料 物性參數的影響,導熱硅脂與冷卻液的導熱系數 分別為 3 W/(m·℃)和 0. 505 W/(m·℃),其余材料由軟件材料庫提供;5)在考慮出入口的冷卻液溫差為10 ℃的情況下,循環流入冷板的冷卻液溫度為 45 ℃,流道內的雷諾數經軟件計算為 9 772,因此需要考慮湍流,湍流模型選擇標準的 k-ε兩方程模型,流道入口為流量邊界,流道出口為壓力出口邊界;6)為提高迭代計算的穩定性,設定動量項的松弛因子為0. 6,殘差設置能量項為10-7,其余為10-3,迭代步數設置為1200步。

計算域內的網格采用 ICEPAK 提供的六面體占優網格,通過控制并調整 3 個方向的網格最大尺寸,對 3 種不同網格數(1 012 726,1 196 222, 1 564 758)進行了網格無關性驗證,以流道 A 設計下的MOSFET器件最高結溫為對比參數,3種網 格 尺 寸 下 的 結 溫 分 別 為 110. 8, 109. 9 和 110. 1 ℃,誤差在1%以內,因此,后續仿真均采用上述中等數量的網格劃分。

針對湍流模型的選擇,對比分析了 5 種不同湍流模型的計算結果,冷板采用流道 A設計,計算獲得的MOSFET器件最高結溫數據見表 1。計算結果表明,不同湍流模型下的結溫變化較小,誤差在 1%以內,因此,本文后續的仿真計算種均采用常用的標準k-ε模型。

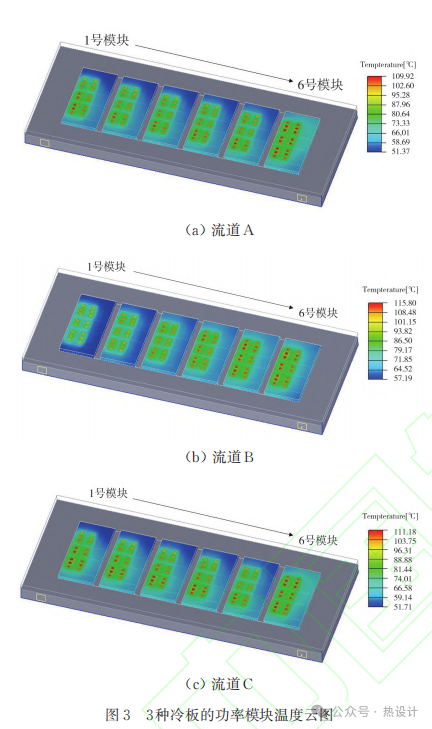

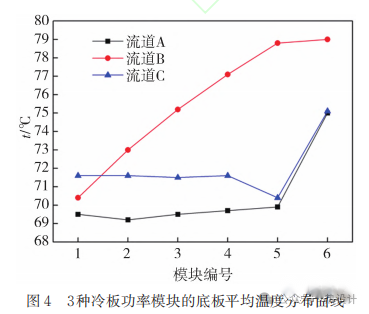

將功率模塊沿流道入口向出口方向依次編號 為1號至6號模塊,圖 3 為3種冷板的功率模塊溫度云圖,圖中左側流道口為入口。計算結果表 明,由于 MOSFET 的功耗較高,因此,高溫區域主要集中在 MOSFET 芯片所在的位置,其中 流道 A 和 B 的溫度峰值均位于 6 號功率模塊內, 6 個功率模塊依次排列呈溫度遞增的分布趨勢, 溫度峰值分別為109. 9 ℃與115. 8 ℃。流道C的整體溫度分布規律與前兩種不同,其溫度峰值位于 1號功率模塊內,溫度峰值為 111. 2 ℃,6個功率 模塊的溫度峰值依次呈高-低-高-低的交錯分布特征,該現象是由冷板中部增加了兩列并聯支 路所造成的。圖 4 為 6 個功率模塊的銅底板外表 面的平均溫度分布曲線,其中流道 A 和 C 的均溫分布規律較為接近,1號至5號模塊的底板均溫變 化較小,靠近出口的 6 號模塊均溫略高。流道 B 的溫度分布呈單向遞增變化,1號模塊均溫最低, 為70. 4 ℃,6號模塊均溫最高,為79 ℃。

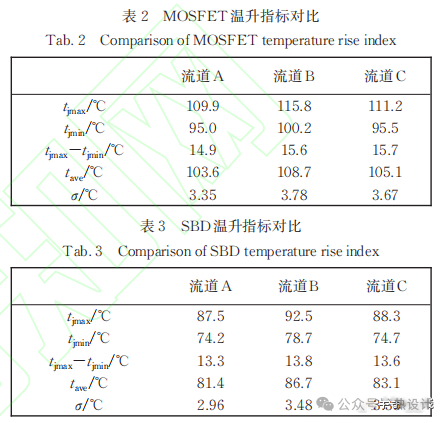

表 2 和表 3 分別為 MOSFET 和 SBD 的溫升指標數據。計算結果表明,流道 A的溫度峰值最低,溫差最小,溫度的標準差也最小,而流道 C 的溫升指標次之 , 流道 B 的各項指標中除 MOSFET的器件溫差指標略好于流道C外,其余 指標均表現最差。流道A與B相比,MOSFET與 SBD 的結溫峰值分別下降了 5. 1% 和 5. 4%,溫度標準差分別下降了11. 4%和14. 9%,僅從溫升指標對比分析,串聯流道設計在溫升抑制與芯片溫度分布的一致性方面表現最好。

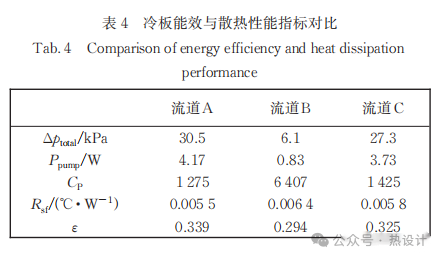

表 4 為冷板的能效與散熱性能的指標數據。計算結果表明,雖然流道A的冷板熱阻最小,換熱效率最高,但其壓力損失達到 30. 5 kPa,因而其需要更大的泵功率。進一步分析表明,較好的散熱性能指標建立在更大的壓力損失基礎上,即提高了泵功率而降低了其能效指標,這樣散熱系統的成本也會隨之增加。流道 B 的能效表現系數為 6407,是流道 A 的 5 倍,從節能的角度考慮, 采用并聯結構的流道設計,能效表現遠超另兩種流道結構。

4 工程應用分析

某實際電機控制器的三相系統共需要18個功率模塊,其中 6 個模塊并聯控制一相,因此,將相同的 3 塊水冷板進行并聯或串聯,從而形成該電機控制器的最終液冷散熱方案。如果采用冷板間并聯,進出口冷卻液溫差要求不變,仍為 10 ℃,冷卻液總流量為3塊冷板之和24. 6 L/min, 并聯散熱方案的冷板散熱效果可使用第 3 節仿真獲得的各項指標數據;如果采用冷板間串聯,則單個冷板的進出口溫差限定在3. 33 ℃,因而計算獲得的冷卻液流量需求也為 24. 6 L/min,3 塊冷 板的入口溫度分別為 45,48. 33 和 51. 66 ℃。使用上述參數進一步開展多冷板串聯方案下的散熱性能評價,并與冷板并聯方案形成對比。

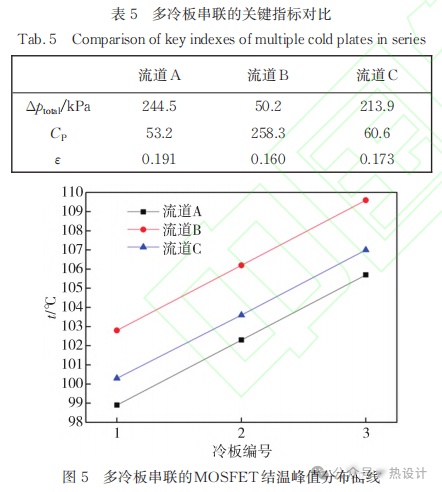

表 5 為 3 塊冷板串聯后的關鍵能效與散熱性能指標數據,圖 5 為3塊冷板串聯后的MOSFET 結溫峰值分布曲線。

表 5 和圖 5 的計算結果表明:串聯后的每塊冷板的壓力損失以及計算獲得的能效表現系數與換熱效率是相同的,冷卻液的入口溫度僅影響溫升指標,與能效及散熱性能指標無關。串聯冷板按照冷卻液流入的先后順序編號為1~3號,其器件結溫峰值按編號依次升高 , 3 號冷板的 MOSFET 結溫峰值在 3 種流道結構下分別為105. 7,109. 6 和 107. 0 ℃,與冷板并聯方案相比分別下降了 3. 8%,5. 4% 和 3. 8%,溫升指標略有提升,但能效與散熱性能出現了大幅的下降, CP下降約24倍左右,ε下降約43. 7%~46. 8%。

5 結論

本文通過對溫升、能效與散熱性能的多指標評估,綜合分析了3種冷板流道結構下的散熱效果, 并結合工程應用,重點考察了冷板的節能表現,給出了實際應用中的液冷散熱系統方案選擇與優化建議,在本文計算條件下的主要結論如下:

1)冷板內部串聯流道設計的溫升抑制與散熱性能最佳,但其能效表現較差;并聯流道設計可大幅降低冷卻液的壓力損失,其能效表現系數是串聯流道設計的 5 倍。因此,熱設計時,在器件溫升的允許范圍內,可優先考慮并聯流道設計。

2)冷卻液的入口溫度僅影響冷板的溫升指標,與能效、散熱性能指標無關,因此,在器件溫升的允許范圍內,可考慮適當增加冷板進出口的冷卻液溫差,從而進一步提高液冷散熱系統的能效與散熱性能。

3)冷卻液的流量影響全部的溫升、能效、散熱性能指標,流量提高3倍,器件結溫峰值可下降約 3. 8%~5. 4%,但冷板的COP下降約24倍左右, 從節能與經濟性方面考慮,提高流量并非改善散熱性能的首選,應尋求在最小流量條件下,通過優化冷板內部結構設計來適當增加換熱面積,或使用更高熱導率的材料及冷卻液的方法。

4)工程應用中的多冷板散熱系統,應首選冷板間的并聯方案,與串聯方案相比,雖然有少量的器件溫升提高,但其節能效果更符合實際工業需求。

以上資料來源:中北大學學報(自然科學版),作者:鞏 飛,郭鴻浩

-

IGBT

+關注

關注

1278文章

4043瀏覽量

253800 -

散熱

+關注

關注

3文章

540瀏覽量

32288 -

功率器件

+關注

關注

42文章

1925瀏覽量

92360 -

陶瓷基板

+關注

關注

5文章

235瀏覽量

11767

發布評論請先 登錄

另辟蹊徑淺談電阻技術之陶瓷基板篇

為什么你需要一塊DPC陶瓷基板

一文介紹DBC陶瓷基板銅片氧化工藝

AMB陶瓷基板在IGBT中應用的優勢

DBC陶瓷基板市場現狀及未來發展趨勢

DBC陶瓷基板是干什么用的?

DBC陶瓷板的生產流程

陶瓷基板技術PK:DBC vs DPC,你站哪一邊?

金屬基板 | 全球領先技術DOH工藝與功率器件IGBT熱管理解決方案

DPC、AMB、DBC覆銅陶瓷基板技術對比與應用選擇

陶瓷基板五大工藝技術深度剖析:DPC、AMB、DBC、HTCC與LTCC的卓越表現

DOH技術工藝方案解決陶瓷基板DBC散熱挑戰問題

DOH技術工藝方案解決陶瓷基板DBC散熱挑戰問題

評論