快速充電技術是促進電動汽車發展的關鍵技術之一。但電動汽車使用環境復雜,在高溫日照天氣下汽車內部溫度極高,若車載充電器長時間工作在較高的功率下,其內部功率器件發熱情況嚴重,可引起各種失效故障。因此充電機在高溫環境下應采取控溫手段,降低功率器件溫升,提高設備運行安全性。

為此,國內外已有部分學者開始研究功率智能控制技術[1],該技術主要是一種溫度閉環控制方法,通過實時獲取功率器件的工作溫度,調整輸入功率以提高功率器件運行的可靠性。但電動車輛在路面較為顛簸的路況下行駛時,功率器件溫升不易直接獲取,因此也難以完成其功率智能控制。為此,文獻[2-3]提出了非穩態測量方法,通過對功率器件暫態溫升過程的測量即可建立熱路模型,但該模型重點關注溫升動態過程,未計及器件溫度、工作電流及環境溫度之間的聯系,不利于實現功率設備的熱保護。

針對充電機充電方式可控的特點,本文提出基于功率器件集中參數熱路模型的智能功率調節方法。該方法不需直接測量功率器件溫升情況,只依據當前環境溫度和輸入功率,即可實現功率器件的熱保護。

1充電機智能功率調節方法原理

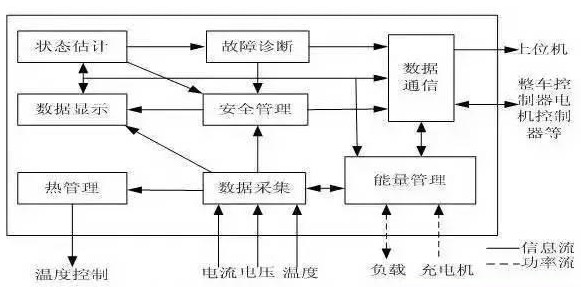

由于充電機內部各器件熱功耗與散熱條件不同,在相同工作條件下,各功率器件溫升也不相同,需確保全部器件工作溫度不超過安全溫度。因此需確定溫升最惡劣的功率器件。同時車載充電機功率器件溫升難以直接測量,因此需離線狀態下建立此器件熱路模型。其主要原理如圖1所示。

智能功率調節部分即可以利用此熱路模型,構建功率器件溫升及和輸出電流的閉環控制策略,該控制策略可據器件溫升限制調整充電機輸入功率,實現充電機溫升保護。

2功率器件集中參數熱路模型及其參數估計

2.1 集中參數熱路模型原理

對于邊界不好確定的熱路模型,可通過集中參數法建立功率器件溫升模型[4]。集中參數法的優勢在于易于實現,直觀可靠,精度高,可實現溫升曲線的擬合。

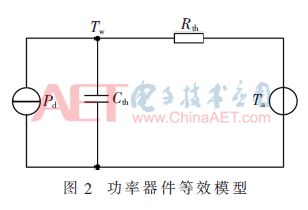

集中參數熱路模型通常將功率器件和散熱器視為整體,一般情況下功率器件熱阻遠小于散熱器熱阻,則功率器件熱阻相對于散熱器熱阻可被忽略(即畢渥數Bi<1)[2]。因此,功率器件熱傳導過程可等效為圖2所示的集中熱路模型。

圖2中Pd為功率器件熱流量,Tw為功率器件溫度,Cth為功率器件至環境之間的集中熱容,Rth為功率器件至環境之間的集中熱阻,Ta為環境溫度。根據熱電類比理論[5],熱路問題可借用電路理論,因此功率器件達到穩態時的溫度:

可見,當集中熱阻不變的情況下,功率器件穩態溫度決定于環境溫度、輸入功率和效率的變化,因此可以將上式簡化為一般表達式:

式中C1為環境溫度系數,C2為功率系數,C3為修正系數,由式(4)可知集中熱路模型可有效描述功率器件的穩態溫度。

2.2 熱路模型參數估計方法

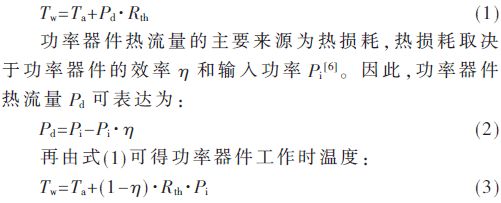

集中熱路模型可視為等溫體,一般由多種材料構成,包含接觸熱阻等,其參數難以通過理論計算得到。故采用參數估計的方法,當溫升觀測數據多于參數時,可視為參數的超定方程組。以式(4)為基礎,通過多次觀測得方程組,如式(5)所示。

3充電機智能功率調節策略

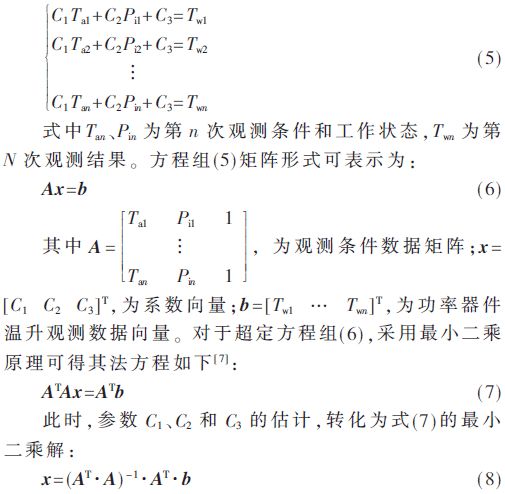

本文以恒流快充模式運行的充電機作為調控對象。以上文所建模型及其參數為基礎,構建充電機智能功率調節策略,如圖3所示。該策略由功率調節外環和電流調節內環組成。

功率調節外環根據反饋功率Pi和環境溫度Ta,計算最惡劣器件工作溫度Tw,以最大限定溫度T*為目標,計算誤差溫度ΔT,通過PID整定電流Iref,并通過電流限幅環節Imax給出目標電流Iaim。電流內環控制輸出電流,限制充電機輸入功率,從而實現智能功率控制。

該策略首先判斷環境溫度,在高溫環境下誤差溫度ΔT≤0,經PID調整后Iaim減小,輸入功率降低,功率器件溫升被限制。在低溫環境下,誤差溫度ΔT一直存在且較大,由于PID積分作用的結果,將使控制器的輸出不斷增加,一直達到輸出極限值,出現積分飽和現象。為此消除此現象采用限幅法,使控制器輸出信號被限制在控制范圍內。

4實驗結果與分析

4.1 溫升測試平臺

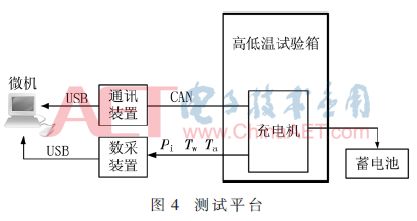

為觀測功率器件溫升與驗證控制策略,設計實驗平臺,如圖4所示。充電機內置在高低溫實驗箱中,模擬環境溫度變化。數采裝置通過USB接口向微機傳送Ta、Tw和Pi數據。微機通過USB/CAN通訊裝置對充電機輸入電流和功率調節。

4.2 溫升最惡劣器件的測試

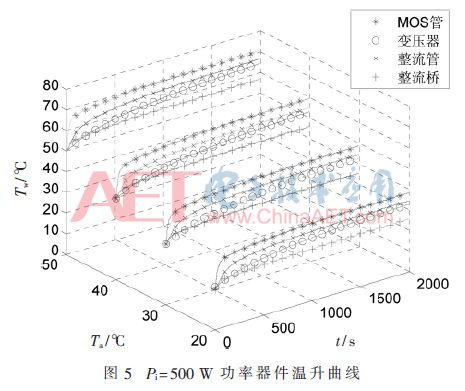

溫升最惡劣器件的判定,主要觀測功率器件的溫升。圖5給出了充電機輸入功率為500 W,環境溫度分別為20 ℃~50 ℃時的主要功率器件溫升曲線。

圖5中四種功率器件中MOS管溫升為最高。改變充電機的輸入功率進行測試,可得相同結果,因此可確定該充電機中MOS管為溫升最惡劣器件。另外,充電機采用最大溫升為85 ℃的工業級芯片設計,故本文限定MOS管運行溫度不超過85 ℃。

4.3 熱路模型參數估計結果分析

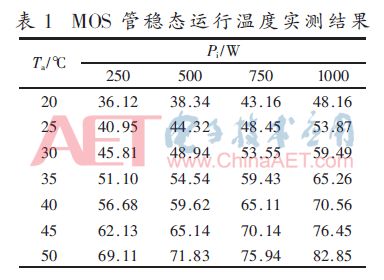

表1給出了不同輸入功率等級和環境溫度下的MOS管運行溫度實測結果。

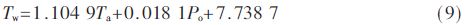

以式(8)為目標函數,對表1中的結果進行參數估計,可得熱參數C1=1.104 9,C2=0.018 1,C3=7.738 7。進而得到功率器件熱路模型表達式:

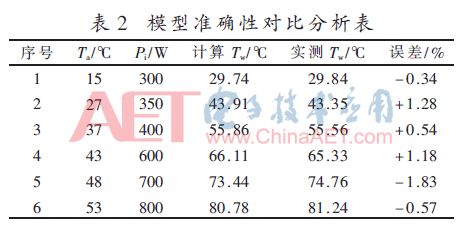

為了驗證所建立熱路模型的準確性,重新設計了六組未參與前文數據參數估計的充電機運行條件,對比驗證模型的準確性。相關結果如表2所示。分析可知,模型計算溫度的相對誤差小于±2%,因此該熱路模型能夠準確反映器件運行溫度。

4.4 智能功率調節方法有效性驗證

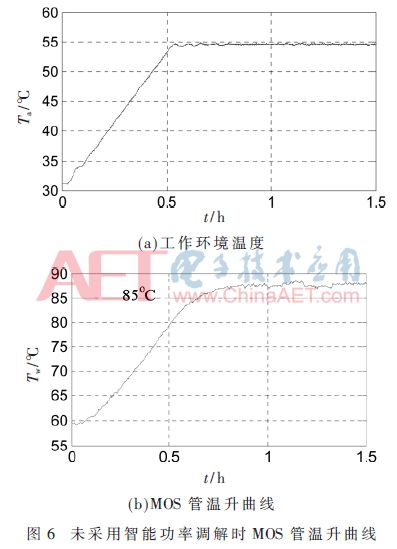

為驗證本文所提功率智能調節方法,現將充電機運行于1 000 W功率條件下。工作環境溫度由室溫31 ℃逐漸上升至55 ℃,如圖6(a)所示。

圖6(b)給出了此運行環境下的充電機MOS管溫升實測曲線。由圖可見,隨著環境溫度提升及自身的功耗作用,MOS管運行溫度逐漸提高。但因未施加功率智能調節,MOS最終穩態溫度可達88 ℃,已超過所限定的85 ℃安全運行溫度。

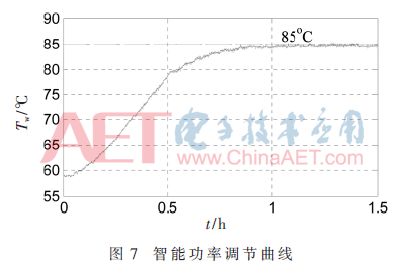

再在相同的運行環境和條件下,采用所提智能功率調節方法,對充電機MOS管運行溫度加以限定。圖7給出了通過智能功率調節后的MOS管運行溫度。由圖可見,此時MOS管穩態溫度在85 ℃附近波動,但并未超標。同時,充電機的輸出功率由初始的1 000 W調節至930 W,故所提方法有效避免了輸出功率過高帶來的MOS管溫度超標問題,提高了充電機運行的安全性和可靠性。

5結論

本文針對車載充電機工作環境特點,提出了一種充電機智能功率調節方法。該方法利用熱電類比理論,建立了充電機功率器件集中熱路模型,通過最小二乘方法估計模型參數,利用智能功率調節策略使充電機溫升不超過其安全運行標準;相關實驗結果表明所提方法可以提高車載充電設備在高溫下運行的可靠性。

-

智能

+關注

關注

8文章

1730瀏覽量

119250 -

充電技術

+關注

關注

1文章

222瀏覽量

42371 -

功率

+關注

關注

14文章

2100瀏覽量

71462

原文標題:【學術論文】基于熱路模型的充電機智能功率調節方法研究

文章出處:【微信號:ChinaAET,微信公眾號:電子技術應用ChinaAET】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

電動汽車快速充電機監控終端的設計

感應電機智能調速

PTC在充電機的應用中可解決的具體問題

新型智能充電機充電模式

基于STM32的電動汽車快速充電機監控終端的設計

基于熱路模型的充電機智能功率調節方法研究

基于熱路模型的充電機智能功率調節方法研究

評論