引言

汽車行業正經歷一場巨變。隨著電動汽車、高級駕駛輔助系統(ADAS)和自動駕駛技術的普及,電子元件面臨的要求從未如此嚴格。在這些復雜系統的核心,存在著一個看似簡單卻至關重要的元件——精密電阻。

貞光科技代理品牌光頡科技的電阻選型過程,特別是在精度要求高達 0.01% 的薄膜和厚膜技術之間的選擇,已成為全球汽車工程師的關鍵決策點。當幾毫歐姆的差異可能影響傳感器的靈敏度或控制系統的精確性時,選擇正確的電阻不僅僅是滿足規格的問題——它關系到車輛在極端條件下的安全性、可靠性和性能。

在這份全面指南中,我們將深入探討光頡科技電阻選型過程,研究他們的超精密 0.01% 電阻如何滿足現代汽車應用的苛刻要求。我們將探索薄膜和厚膜技術之間的根本差異、各自的優勢,以及應該影響您選擇過程的關鍵考量因素。

汽車電子格局的演變

在深入電阻細節之前,值得考慮一下背景情況。如今的汽車本質上是輪子上的計算機,平均一輛現代汽車包含超過 100 個電子控制單元(ECU)和數千個電子元件。從基本電氣系統到復雜電子網絡的演變,對元件精度提出了前所未有的要求。

高精度需求的興起

還記得汽車只有基本收音機和幾個指示燈的時代嗎?那些日子已經一去不復返了!需要Viking光頡科技 0.01% 精度電阻選型的現代汽車應用包括:

- 電池管理系統(BMS)- 極其精確地監測電池單元電壓

- 電流感應- 精確測量電力分配系統中的電流

- ADAS 傳感器接口- 確保雷達、激光雷達和攝像頭系統的可靠數據

- 精密電壓參考- 維持穩定的傳感器校準參考

- 電機控制電路- 精確控制車輛各處的電動機

這些應用各自有不同的溫度曲線、可靠性要求和性能期望。這就是為什么 Viking Electronics 電阻選型:薄膜 VS 厚膜不是一刀切的決定——它需要對特定應用需求進行仔細分析。

理解薄膜和厚膜技術

讓我們分析這兩種光頡科技 電阻技術的根本區別:

薄膜電阻:精度冠軍

薄膜電阻是通過濺射一層電阻材料(通常是鎳鉻合金或氮化鉭)到陶瓷基板上制造的。這一層極其薄——通常不到 0.1 微米——并使用激光技術精確修整以達到目標電阻值。

關鍵特性包括:

- 卓越的精度- 可達到 ±0.01% 的嚴格公差

- 出色的電阻溫度系數(TCR)- 低至 ±5 ppm/°C

- 超高長期穩定性- 1000 小時內漂移率低于 50 ppm

- 低電壓系數- 施加電壓時電阻變化極小

- 低噪聲- 適合敏感的模擬電路

- 較高成本- 卓越性能伴隨著較高價格

厚膜電阻:主力解決方案

厚膜電阻使用絲網印刷工藝將電阻漿料(通常是金屬氧化物、玻璃熔塊和有機載體的混合物)施加到陶瓷基板上。然后在高溫下燒結漿料,形成永久性電阻層。

關鍵特性包括:

- 良好精度- 通常為 ±0.1% 至 ±1% 公差,特殊設計可達 ±0.05%

- 可接受的 TCR- 通常為 ±25 至 ±100 ppm/°C

- 良好功率處理能力- 一般比薄膜電阻具有更好的功率耗散能力

- 足夠的穩定性- 1000 小時內漂移率通常為 200-500 ppm

- 成本效益高- 顯著降低制造成本

- 噪聲較高- 通常比薄膜對應產品噪聲更大

在考慮 光頡科技電阻選型:薄膜 VS 厚膜用于 0.01% 精度應用時,關鍵是要理解這些不僅僅是技術差異——它們直接轉化為汽車系統中的性能差異。

汽車應用的關鍵參數

汽車環境帶來了獨特的挑戰,使電阻選型變得尤為關鍵。讓我們來看看應該指導您光頡科技電阻選型過程的關鍵參數:

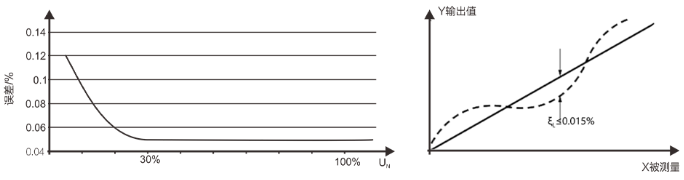

電阻溫度系數(TCR)

車輛在極端溫度環境下運行——從零下冷啟動到發動機艙的高溫。TCR 測量電阻值隨溫度變化的程度,以百萬分之一每攝氏度(ppm/°C)表示。

對于需要 0.01% 精度的應用,典型的 TCR 要求包括:

- 超精密應用(電池監控、參考電路):±5 至 ±10 ppm/°C

- 高精度應用(電流感應、傳感器接口):±15 至 ±25 ppm/°C

- 標準精度應用(一般電路):±50 至 ±100 ppm/°C

薄膜電阻在這一參數上明顯優勝,使其成為溫度敏感應用的首選。然而,專門開發的厚膜配方可以達到低至 ±15 ppm/°C 的 TCR,為要求不那么嚴格的精密應用提供更具成本效益的解決方案。

長期穩定性

汽車零部件必須在車輛的整個壽命周期內保持其性能特性——通常為 10-15 年或更長時間。負載壽命穩定性測量電阻值在功率和環境應力下隨時間的變化。

光頡科技的薄膜電阻通常在額定功率和 70°C 下 1000 小時后變化不到 0.05%——這對于在車輛壽命期內保持那關鍵的 0.01% 精度至關重要。厚膜替代品在相似條件下通常顯示 0.1-0.5% 的漂移,這對于不太關鍵的電路可能是可接受的。

功率處理和脈沖負載能力

汽車電路經常經歷瞬態條件——從負載卸載到感應反沖——這使元件承受短暫但強烈的功率脈沖。雖然薄膜電阻在精度方面表現出色,但厚膜設計通常提供更好的功率處理和脈沖負載能力,特別是在物理尺寸較大的封裝中。

對于既需要高精度又需要出色脈沖處理能力的應用,可能需要具有增強基板設計和端接方案的專用薄膜電阻,盡管價格更高。

特定應用選擇指南

讓我們探討特定汽車應用,并提供有關光頡科技 電阻選型:薄膜 VS 厚膜技術的指導:

電池管理系統

在現代電動汽車中,電池管理系統必須以極高的精度測量電池單元電壓,以確保最佳性能、電池壽命和安全性。這些系統中的分壓器通常需要具有卓越溫度穩定性的 0.01% 精度電阻。

建議:分壓器網絡和參考電路需要 TCR 為 ±5 ppm/°C 或更好、初始公差為 0.01% 且具有出色長期穩定性的薄膜電阻。額外成本因 BMS 功能的關鍵性質而合理。

電流感應應用

在汽車功率分配系統中,精確的電流測量至關重要。電流感應電阻必須在溫度極端條件下保持精度,同時處理高電流和潛在的過載條件。

建議:對于高精度電流感應(0.01% 精度級別),專用電流感應薄膜電阻是最佳選擇。對于中等精度應用(0.1-0.5%),厚膜電流感應電阻提供了成本和性能的絕佳平衡,特別是在脈沖處理能力重要的情況下。

ADAS 和安全系統

高級駕駛輔助系統依賴于精確的傳感器數據處理。與雷達、激光雷達和攝像頭系統接口的模擬前端電路需要極其穩定的電阻元件。

建議:在 ADAS 應用中最敏感的信號調理電路中,強烈推薦使用薄膜電阻,其中 0.01% 的精度直接影響系統性能。因這些系統的安全關鍵性質,較高的成本是合理的。

成本效益分析

在進行光頡科技電阻選型:薄膜 VS 厚膜技術時,成本考量不可避免地會發揮作用。這里有一個實用的評估框架:

關鍵安全系統- 對于精度直接影響安全的系統(BMS、ADAS、制動系統),薄膜 0.01% 精度電阻的額外成本(通常是厚膜替代品的 3-5 倍)很容易得到證明。

性能定義電路- 對于精度直接影響車輛性能或效率的電路,薄膜的額外成本仍然是值得的。

次要系統- 對于不太關鍵的應用,具有增強精度(0.05-0.1%)的專用厚膜電阻可能提供性能和成本的最佳平衡。

數量考量- 在大批量應用中,絕對成本差異變得更加顯著。與 Viking Electronics 的協作設計練習通常可以識別在除最關鍵電路節點外使用其厚膜技術的機會。

汽車電阻技術的未來趨勢

汽車行業不斷發展,電阻技術也在不斷進步以滿足新興需求。有幾個趨勢值得關注:

- 集成化- 電阻網絡和陣列的集成度不斷提高,減少了電路板空間和裝配成本

- 厚膜性能改進- 厚膜材料和工藝的持續發展正在縮小與薄膜技術的性能差距

- 拓展溫度范圍- 開發適用于更高溫度(175°C 及以上)的電阻,用于發動機艙應用

- 小型化- 更小的封裝尺寸,同時保持或改進性能特性

- 環境考量- 無鉛、符合 RoHS 的配方,具有更高的可靠性

這些趨勢表明,光頡科技電阻選型過程將繼續發展,可能在未來提供更具成本效益的選擇,以實現 0.01% 的精度。

實施最佳實踐

在汽車設計中實施超精密電阻時,應考慮幾個最佳實踐:

- 熱管理- 即使是 TCR 為 5 ppm/°C 的最佳薄膜電阻在高溫環境中也會經歷值變化。適當的熱設計至關重要。

- PCB 布局- 仔細注意 PCB 布局可以最大限度地減少可能損害精度的熱梯度和熱電效應。

- 保護電路- 高精度電阻應受到保護,避免可能導致永久性值偏移的瞬態條件。

- 資格認證流程- 應進行全面的資格認證測試,以驗證在所有預期操作條件下的性能。

- 供應商協作- 在設計階段與光頡科技的早期協作可以優化電阻選擇,兼顧性能和成本。

案例研究:電動車功率分配中的精密電流感應

一家領先的電動汽車制造商在其高壓分配系統中實現一致的電流測量精度時面臨挑戰。使用標準厚膜電流分流器的初始設計顯示隨溫度過度漂移,影響車輛續航里程估算的準確性。

通過轉換為光頡科技 的 0.01% 精度薄膜電流感應電阻(具有 ±5 ppm/°C TCR),他們實現了:

- 在操作溫度范圍內測量穩定性提高 5 倍

- 無論環境條件如何,保持在 ±2% 范圍內的一致續航里程估算精度

- 通過優化封裝設計提升熱性能

- 可靠性超過 15 年設計壽命要求

結果是通過更可預測的車輛續航里程指示顯著提高了客戶滿意度——這是電動汽車普及的關鍵因素。

最終考量

針對要求 0.01% 精度的汽車應用進行光頡科技電阻選型:薄膜與厚膜技術之間的選擇涉及平衡多種因素。盡管薄膜技術通常提供更出色的精度特性,但厚膜配方的進步正在為成本敏感的應用創造更多選擇。

決策框架應考慮:

- 精度要求對系統性能和安全性的關鍵程度

- 操作環境,特別是溫度極限

- 在車輛壽命期內的穩定性要求

- 成本限制和生產數量

- 功率處理和脈沖負載要求

通過深入分析這些因素并與光頡科技的應用工程師密切合作,汽車設計師可以為每個特定應用確定最佳電阻技術。

總結

現代汽車電子的嚴苛要求使電阻選擇比以往任何時候都更加關鍵。Viking Electronics 提供精度能力達到 0.01% 的薄膜和厚膜技術,為汽車工程師提供了應對這些挑戰的強大工具。

雖然薄膜技術仍然是極致精度、穩定性和低噪聲的黃金標準,但專用厚膜配方正日益成為許多應用的可行替代品。最佳選擇取決于對應用需求和性能優先級的透徹理解。

隨著汽車系統不斷向更高水平的電氣化和自動化發展,精密無源元件的重要性只會增加。了解電阻技術的發展并與光頡科技等專業供應商保持密切合作對于成功至關重要。

常見問題解答

問:厚膜電阻真的能達到 0.01% 的精度嗎?

答:雖然標準厚膜電阻通常達到 0.1-1% 的公差,但專用厚膜配方和先進的激光修整技術可以生產公差接近 0.05% 的電阻。然而,對于真正的 0.01% 精度,特別是考慮到溫度和時間的穩定性,薄膜技術仍然更勝一籌。

問:我如何驗證電阻在實際應用條件下保持其 0.01% 精度?

答:全面的資格認證測試至關重要,包括溫度循環、功率循環、濕度測試和加速壽命測試。許多汽車制造商開發定制測試協議,模擬其特定應用條件。

問:有沒有實現 0.01% 精度的傳統電阻技術替代品?

答:是的,替代技術包括箔式電阻(提供出色的穩定性和低 TCR)和繞線精密電阻(用于低頻應用)。然而,薄膜技術因其性能特性的最佳平衡,仍然是汽車精密應用中最廣泛使用的解決方案。

問:0.01% 精度電阻與標準 1% 元件相比,我應該預期多少成本溢價?

答:具有 0.01% 公差的精密薄膜電阻通常比標準 1% 厚膜替代品貴 3-5 倍。然而,必須在整體系統性能和潛在現場故障成本的背景下評估這種成本差異。

問:精密電阻應滿足汽車應用的哪些資格標準?

答:至少,汽車級電阻應符合 AEC-Q200 標準。此外,許多 OEM 對用于關鍵系統的精密元件有自己的補充資格要求。

展望未來

汽車電子的發展沒有放緩的跡象。隨著車輛變得更加電氣化、互聯和自動化,對元件精度的要求只會增加。光頡科技對薄膜和厚膜電阻技術的持續投資使他們能夠支持這些不斷提高的要求。

通過了解這些技術之間的根本差異并應用系統選擇過程,汽車設計師可以確保其系統達到所需的精度、可靠性和成本目標。無論是選擇薄膜以獲得極致精度,還是選擇先進厚膜以應對成本敏感的應用,關鍵是基于對特定應用要求的全面分析做出明智的決定。

-

汽車電子

+關注

關注

3036文章

8274瀏覽量

169727 -

光頡電阻

+關注

關注

0文章

7瀏覽量

1928

發布評論請先 登錄

光頡(Viking)電阻授權代理:貞光科技提供全系列貼片電阻解決方案

光頡0.01%精度高精密薄膜電阻:賦能AI服務器電源模塊高效運行

VS高精度電壓傳感器

Bourns 推出符合 AEC-Q200 標準車規級薄膜片狀電阻, 提供更高的電阻公差精度和溫度系數 (TCR)

光頡高精度車規電阻選型:薄膜VS厚膜,0.01%精度如何滿足汽車電子嚴苛需求?

光頡高精度車規電阻選型:薄膜VS厚膜,0.01%精度如何滿足汽車電子嚴苛需求?

評論