熱插拔電路的重要性:新能源時代的關鍵保護技術

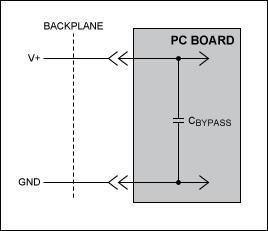

圖1a | 未使用熱插拔控制器時,帶電插入設備可能引發電源尖峰和浪涌電流

在新能源設備(如UPS電源、電池充電器、大功率儲能系統)中,帶電設備插入未供電設備的場景極為常見。此時,接口處的**紋波濾波電容**(尤其是大容量電解電容)會在插入瞬間呈現低阻抗,導致**短路級沖擊電流**。這種瞬時浪涌可能引發以下嚴重問題:

- 連接器氧化

- PCB銅箔燒蝕

- 觸發電池保護機制

- 拉低供電電壓,甚至損壞供電設備

熱插拔控制器(Hot-Swap Controller)的核心作用正是抑制浪涌電流,確保設備在帶電插拔時安全可靠。以下從設計原理、功能演進到實踐技巧,系統解析這一關鍵技術。

---

一、熱插拔電路的設計原理:兩種浪涌電流控制方案**

1. 電壓斜率控制(dV/dt控制)

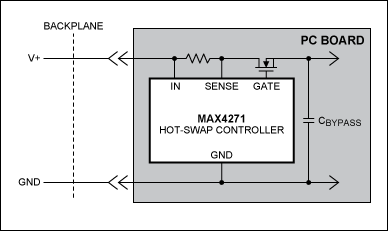

圖1b | 通過控制MOSFET導通斜率限制浪涌電流

- 原理:利用電流公式 ( I = C cdot frac{dV}{dt} ),通過控制電壓上升速率(dV/dt)間接限制電流。

- 實現方式:

- 恒流源為MOSFET柵極充電,結合柵源電容((C_{GS}))調節導通速度。

- 需額外RC網絡補償電容容差(電解電容公差可達±20%~-60%)。

- 缺點:依賴電容容值精度,需針對不同電容調整參數,靈活性較低。

2. 直接電流檢測控制

- 原理:通過檢測電阻實時監測電流,反饋控制MOSFET柵極電壓。

- 優勢:

- 不受電容容值影響,無需外部RC網絡。

- 精度高,響應快,適用于復雜場景。

- 趨勢:現代控制器多集成此方案,例如支持25mV低檢測壓降的芯片。

---

二、熱插拔控制器的核心功能

1. 基礎保護機制

| 功能 | 作用 |

| 欠壓鎖定 | 防止電源電壓不足時MOSFET因柵壓不足損壞 |

| 過溫保護 | 監測芯片溫度,防止MOSFET過熱(需與MOSFET緊密熱耦合) |

| 短路保護 | 快速切斷大電流短路(響應時間可低至260ns) |

| 過流分級保護 | 區分瞬時故障(<3ms)與持續過載,避免誤觸發 |

2. 高級可編程功能

- 浪涌斜率調節:適配不同電容容值場景。

- 欠壓/過壓閾值編程:靈活匹配電源規格。

- 多電壓監控:支持多電源軌(如1.8V/2.5V/5V)同步保護。

---

三、熱插拔技術的最新趨勢

1. 無檢測電阻設計

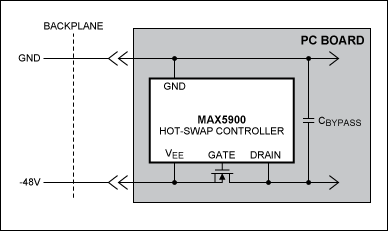

圖2 | 通過監測MOSFET漏源電壓(VDS)替代檢測電阻(適用于-48V電信電源)

- 優勢:減少元件數量,降低成本,提升可靠性。

- 挑戰:需高精度VDS檢測電路,補償MOSFET導通電阻(RDS(ON))溫漂。

2. 高密度與低功耗設計

- 小型化:適應刀片服務器等高密度場景,優化PCB面積與高度。

- 低壓檢測:支持低至1V電源監控,檢測壓降至25mV。

---

四、硬件工程師的實踐技巧

1. 布局優化

- 短走線原則:控制器靠近板邊,檢測電阻采用開爾文連接。

- 散熱設計:

- MOSFET下方布置雙面銅墊,通過過孔連接接地平面。

- 控制器與MOSFET緊密布局,確保溫度傳感同步。

2. MOSFET選型

- 低RDS(ON):減少滿負載壓降與功耗(避免觸發欠壓復位)。

- 耐脈沖能力:選擇可承受單次高能脈沖的器件(如SOA曲線優化型號)。

3. 抗噪與響應平衡

- 濾波設計:抑制瞬態噪聲(如3ms毛刺容忍時間)。

- 動態調整:根據故障幅度調整響應速度(高幅短路快速關斷,低幅過載延遲判斷)。

---

結語

熱插拔電路是新能源時代硬件設計的安全基石。從傳統dV/dt控制到智能化多軌監控,其演進始終圍繞**精度、響應速度與集成度**三大核心。工程師需結合具體場景(如電源電壓、電容容差、空間限制)選擇控制器方案,并通過嚴謹的布局與選型規避潛在風險。

-

電路設計

+關注

關注

6708文章

2541瀏覽量

214846 -

工程師

+關注

關注

59文章

1590瀏覽量

69507 -

熱插拔

+關注

關注

2文章

251瀏覽量

38532

發布評論請先 登錄

電子工程師必看!EMC設計難題一站式破解

如何對BMS單元連接進行熱插拔

基于TPS2491的熱插拔保護電路設計

電池管理系統熱插拔測試和序列設計詳敘

PCB板漏孔、漏槽怎么辦?看工程師避坑“SOP”

如何選擇合適元件用于高速數字通信系統的熱插拔電路設計

【PCB設計】如何避坑PCB板漏孔、漏槽?PCB設計工程師必看!

熱插拔電路設計:為何重要?如何避坑?工程師必看!

熱插拔電路設計:為何重要?如何避坑?工程師必看!

評論