引言

隨著汽車電子化、智能化的飛速發展,汽車電子控制系統對芯片的可靠性提出了極為嚴苛的要求。AEC-Q100是汽車電子委員會(Automotive Electronics Council)制定的車規級芯片可靠性標準,旨在確保芯片能夠在復雜多變的汽車環境中穩定運行。本文將從AEC-Q100的角度出發,深入剖析車規芯片的可靠性設計要點,并結合實際芯片數據手冊進行分析。

一、AEC-Q100標準概述

(一)AEC-Q100的定位與價值

AEC-Q100是車規芯片的?可靠性驗證基準?,而非設計規范。其核心目標是通過一系列加速應力測試,模擬芯片在汽車生命周期(通常15年/30萬公里)內的失效模式,確保芯片在極端環境下仍能滿足功能要求。需特別強調的是,? AEC-Q100不涉及功能安全(Functional Safety) ?,后者由ISO 26262標準定義,兩者需配合使用。

AEC-Q100標準的制定是為了應對汽車環境中對電子元件的高可靠性要求。汽車電子系統通常需要在極端溫度、濕度、振動和電氣噪聲的條件下長時間穩定運行。例如,汽車發動機控制單元(ECU)、車身控制系統(BCM)和自動駕駛系統等關鍵部件,如果芯片出現故障,可能會導致嚴重的安全問題。因此,AEC-Q100標準不僅確保了芯片的基本功能,還通過一系列嚴格的測試驗證了芯片在各種極端條件下的可靠性。

(二)AEC-Q100的測試項目

AEC-Q100的測試項目可分為四大類,覆蓋芯片全生命周期失效風險:

| ?測試類別? | ?典型測試項目? | ?目的? |

|---|---|---|

| ?加速環境應力測試? | 高溫工作壽命(HTOL)溫度循環(TC) | 驗證芯片在溫度劇烈變化下的耐久性 |

| ?加速壽命模擬測試? | 高溫高濕反向偏壓(THB)HAST | 評估濕度對封裝和金屬互連的腐蝕風險 |

| ?封裝完整性測試? | 機械沖擊(Mechanical Shock)振動測試 | 檢測封裝結構在機械應力下的失效 |

| ?電氣特性驗證測試? | 靜電放電(ESD)閂鎖效應(Latch-Up) | 確保芯片抗電氣過應力能力 |

?關鍵說明?:

?溫度等級定義?:AEC-Q100按工作溫度范圍劃分芯片等級,需在數據手冊明確標注:

n Grade 0:-40℃~+150℃(發動機控制單元等高溫區域)

n Grade 1:-40℃~+125℃(變速箱控制模塊)

n Grade 2:-40℃~+105℃(座艙信息娛樂系統)

?認證流程?:芯片需通過全部適用測試項(Test Group),如模擬芯片需額外完成THB,而數字芯片需進行HTOL。

二、車規芯片的可靠性設計要點

(一)溫度范圍與熱管理

車規芯片必須能夠在極端溫度條件下工作,這是AEC-Q100的核心要求之一。為了實現這一目標,芯片設計中通常會采用以下措施:

高耐溫材料 :選擇能夠在高溫環境下保持穩定的半導體材料和封裝材料是關鍵。封裝材料的選擇也非常關鍵,良好的封裝材料能夠在極端溫度條件下保護芯片。

熱管理設計 :通過優化芯片布局、增加散熱片或采用低熱阻封裝等方式,有效管理芯片產生的熱量。此外,芯片內部的電源管理模塊(PMU)也通過動態調整工作頻率和功耗,進一步優化熱管理。

溫度監測與保護 :集成溫度傳感器,實時監測芯片溫度,并在溫度過高時自動采取保護措施,如降低工作頻率或進入待機模式。

(二)電源管理與低功耗設計

汽車環境中的電源供應往往不穩定,且對功耗有嚴格限制。車規芯片需要具備高效的電源管理和低功耗特性。以下是一些常見的設計要點:

寬輸入電壓范圍 :支持較寬的輸入電壓范圍,適用于多種汽車電源場景。這使得芯片能夠在不同的電源條件下穩定工作,例如在汽車啟動時電壓波動較大的情況下,依然能夠保持穩定的輸出。

低功耗模式 :具備多種電源管理模式,如RUN、SRUN、SLEEP和DEEPSLEEP,可根據實際需求靈活切換,降低功耗。

低電壓檢測與保護 :集成低電壓檢測(LVD)和低電壓復位(LVR)功能,確保在電源電壓異常時能夠安全工作。

(三)電磁兼容性(EMC)設計

汽車電子系統中存在大量的電磁干擾源,芯片需要具備良好的電磁兼容性。AEC-Q100標準要求芯片在電磁干擾環境下能夠正常工作,并且自身產生的電磁干擾要最小化。以下是一些常見的設計方法:

屏蔽與隔離 :采用多層屏蔽技術,將芯片內部的敏感電路與外部電磁干擾隔離。

濾波與去耦 :在電源和信號線上設計濾波器和去耦電容,減少電磁干擾的耦合。

低噪聲設計 :優化芯片的電源管理和信號處理電路,降低自身產生的電磁噪聲。

(四)功能安全設計

AEC-Q100標準雖然不涉及功能安全,但芯片要具備高安全完整性,能夠檢測和處理潛在故障,因為任何故障都可能導致嚴重的安全問題。以下是一些常見的設計要點:

延遲鎖步設計 :對于內核類設備,采用延遲鎖步方法,確保指令執行的準確性。

端到端ECC保護 :在存儲器和數據路徑中采用誤碼校正(ECC)技術,防止數據傳輸和存儲中的錯誤。

故障檢測與報告 :集成故障檢測單元(FDU)和故障控制單元(FCU),實時檢測并報告系統錯誤事件。

共因故障處理 :通過物理隔離、溫度監控等措施,減少跨系統級故障的可能性。

(五)軟錯誤防護****設計

軟錯誤是指電子元器件在受到電離輻射(如大氣中子、α粒子等)影響時,內部存儲或邏輯狀態發生非預期改變的現象。這種錯誤不會損壞元器件本身,但可能導致系統運行異常。在 AEC-Q100 的測試體系中,軟錯誤率測試(SER)可以評估電子元器件在實際使用環境中因輻射導致錯誤發生的概率,從而為汽車電子系統的可靠性設計提供重要依據。許多車規芯片甚至會參考企業宇航級標準進行設計,比如國科安芯的多款芯片就擁有抗單粒子翻轉( SEU )和抗單粒子閂鎖( SEL )能力。以下是一些常見的設計方法:

SEU抗性 :通過增加存儲單元的冗余和采用多模冗余(TMR)技術,提高芯片對單粒子翻轉的抗性。

SEL抗性 :優化芯片的電源和信號路徑,防止單粒子鎖定現象的發生。

(六)封裝設計

封裝是芯片與外部環境交互的重要環節,車規芯片的封裝需要具備高可靠性和良好的散熱性能。以下是一些常見的設計要點:

低熱阻 :封裝的熱阻較低,能夠有效散熱,確保芯片在高溫環境下穩定工作。

高可靠性 :封裝材料和工藝經過嚴格篩選,能夠在汽車環境中長期穩定運行。

抗振動與沖擊 :封裝結構設計能夠承受汽車行駛過程中的振動和沖擊。

(七)測試與驗證

AEC-Q100標準要求芯片在量產前必須經過一系列嚴格的測試與驗證,以確保其可靠性。這些測試包括但不限于:

高溫高濕測試 :模擬汽車在高溫高濕環境下的工作情況,測試芯片的長期穩定性。

機械應力測試 :通過振動、沖擊等測試,驗證芯片的機械強度。

電氣特性測試 :在不同溫度、電壓和負載條件下,測試芯片的電氣性能是否符合設計要求。

壽命測試 :通過加速老化測試,預測芯片的使用壽命。

三、汽車芯片可靠性設計的背景與挑戰

(一)汽車芯片可靠性設計的背景

汽車芯片的可靠性設計是隨著汽車電子化、智能化的發展而逐漸受到重視的。早期的汽車電子系統相對簡單,芯片的可靠性要求主要集中在基本功能的實現上。然而,隨著自動駕駛、車聯網等技術的快速發展,汽車芯片的復雜性和重要性顯著提高。例如,自動駕駛系統需要處理大量的傳感器數據,并實時做出決策,這對芯片的可靠性提出了極高的要求。

此外,汽車的使用環境也對芯片的可靠性提出了挑戰。汽車在行駛過程中會面臨極端溫度、濕度、振動和電氣噪聲等多種不利因素。例如,汽車發動機艙內的溫度可能高達125℃,而車外環境溫度可能低至-40℃。這種極端的溫度變化對芯片的材料和封裝提出了極高的要求。

(二)汽車芯片可靠性設計的挑戰

溫度挑戰 :芯片需要在極端溫度條件下保持穩定性能。這不僅要求芯片材料能夠在高溫和低溫下保持電氣性能,還需要通過熱管理設計來有效散熱。例如,采用低熱阻封裝和優化電源管理模塊是常見的設計方法。

電源挑戰 :汽車電源系統不穩定,電壓波動較大。芯片需要具備寬輸入電壓范圍和低功耗模式,以適應不同的電源條件。此外,低電壓檢測和保護功能也是必不可少的。

電磁干擾挑戰 :汽車電子系統中存在大量的電磁干擾源,芯片需要具備良好的電磁兼容性。通過屏蔽、濾波和低噪聲設計,可以有效減少電磁干擾對芯片的影響。

輻射挑戰 :汽車電子系統中,如自動駕駛、制動系統、安全氣囊等關鍵功能,對可靠性要求極高。在面對外部輻射(如大氣中子、α粒子)時,通過增加存儲單元的冗余和優化電源路徑,可以提高芯片的抗軟錯誤性能。

封裝挑戰 :封裝是芯片與外部環境交互的重要環節,需要具備高可靠性和良好的散熱性能。低熱阻封裝和高可靠性封裝材料是常見的設計選擇。

(三)汽車芯片可靠性設計的發展趨勢

隨著汽車電子技術的不斷發展,車規芯片的可靠性設計也在不斷進步。以下是一些主要的發展趨勢:

集成化設計 :通過將更多的功能集成到單個芯片中,可以減少芯片數量,提高系統的可靠性和性能。例如,一些高端車規芯片集成了處理器、存儲器、通信接口等多種功能。

智能化設計 :通過引入人工智能和機器學習技術,芯片可以實現更智能的電源管理和故障檢測。例如,通過機器學習算法,芯片可以預測潛在的故障并提前采取措施。

新材料應用 :新型半導體材料和封裝材料的不斷涌現,為芯片的可靠性設計提供了更多的選擇。例如,碳化硅(SiC)和氮化鎵(GaN)等材料具有更高的耐溫和耐壓性能,適用于汽車芯片。

測試與驗證的強化 :隨著芯片復雜性的增加,測試與驗證的重要性也日益凸顯。通過引入更先進的測試設備和方法,可以更全面地驗證芯片的可靠性。

四、實際芯片案例分析

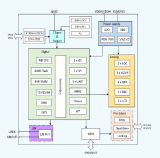

(一)MCU****芯片

國科安芯的AS32A601基于32位RISC-V指令集的車規級MCU,其設計充分考慮了AEC-Q100的要求,具備多種電源管理模式,能夠在不同工作狀態下優化功耗。此外,它還集成了多種安全機制,如ECC、FDU和FCU,確保芯片在故障情況下的安全運行。芯海科技的CS32F036Q采用32位ARM Cortex-M0內核,具備多種通信接口和功能模塊,適用于座椅、門窗等車載場景。芯旺微的KF8A系列車規級MCU,憑借其出色的抗干擾能力和低功耗設計,已在眾多汽車品牌中得到廣泛應用。

(二)CAN****芯片

恩智浦(NXP)的TJA1050,是一款經典的車規級CAN接口芯片,廣泛應用于汽車的電子控制單元之間,能夠實現高速、可靠的數據傳輸,支持高達1Mbps的通信速率。安世半導體(Nexperia)的PESD1CAN,作為一款車規級ESD保護接口芯片,能夠有效防止靜電放電對汽車電子系統的損害,確保通信接口的穩定性和可靠性。國科安芯的ASM1042設計同樣遵循AEC-Q100標準,能夠在高數據速率下保持良好的EMC性能。此外,它還具備過壓保護、欠壓保護、熱關斷保護等多種保護功能,確保芯片在異常情況下能夠安全工作。

(三)電源****芯片

英飛凌的TLE7540,是一款專為汽車應用設計的多通道電源管理芯片,能夠為汽車電子控制單元提供多種電壓和電流輸出,同時具備高效率和低功耗的特點。此外,德州儀器(TI)的TPS54302-Q1電源芯片,采用先進的同步整流技術,能夠在高負載和低負載條件下均保持高效能,適用于汽車信息娛樂系統和高級駕駛輔助系統(ADAS)。國科安芯的ASP3605具備多種電源管理模式,能夠在不同工作狀態下優化功耗。此外,它還采用QFN24封裝,具有低熱阻,能夠有效散熱,并具備過壓保護、欠壓保護、熱關斷保護等多種保護功能。這些電源芯片不僅通過了嚴格的AEC-Q100認證測試,還具備出色的抗電磁干擾能力和高可靠性。

五、車規芯片設計的未來挑戰?

?更高集成度?:域控制器(Domain Controller)要求芯片集成CAN FD、以太網和GPU,需解決混合信號干擾問題。

?新材料應用?:氮化鎵(GaN)和碳化硅(SiC)功率器件的AEC-Q101認證(分立器件標準)經驗需轉化至集成芯片。

?AI功能安全?:自動駕駛芯片需同時滿足AEC-Q100(可靠性)和ISO 26262 ASIL-D(功能安全),二者協同驗證流程尚待完善。

六、結論

車規芯片的可靠性設計是確保汽車電子系統穩定運行的關鍵。AEC-Q100標準為芯片設計提供了明確的指導,從溫度范圍、電源管理、電磁兼容性、功能安全到抗輻射能力等多個方面提出了嚴格要求。通過本文的分析可以看出,車規芯片的設計需要綜合考慮多種因素,采用先進的技術和工藝,以滿足汽車環境的苛刻要求。未來,隨著汽車電子技術的不斷發展,車規芯片的可靠性設計將面臨更多挑戰,同時也將迎來更多機遇。

審核編輯 黃宇

-

CAN

+關注

關注

57文章

2901瀏覽量

467061 -

電磁干擾

+關注

關注

36文章

2385瀏覽量

106364 -

車規芯片

+關注

關注

0文章

217瀏覽量

7621

發布評論請先 登錄

亞成微電子智能功率開關產品再獲AEC-Q100車規認證

領芯微電子通過AEC-Q100 Grade1車規級認證

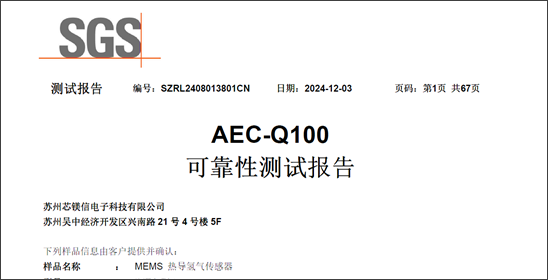

SGS為毫厘智能頒發AEC-Q100認證證書

奕斯偉計算通過季豐電子AEC-Q100認證測試

極海再獲多張車規可靠性和功能安全產品認證證書

芯鎂信成功通過AEC-Q100車規級認證,開創國內氫氣傳感器新標桿

泰矽微汽車馬達驅動系列芯片TCM33x通過AEC-Q100認證

仁芯科技R-LinC系列車載Serdes芯片通過AEC-Q100 Grade2認證

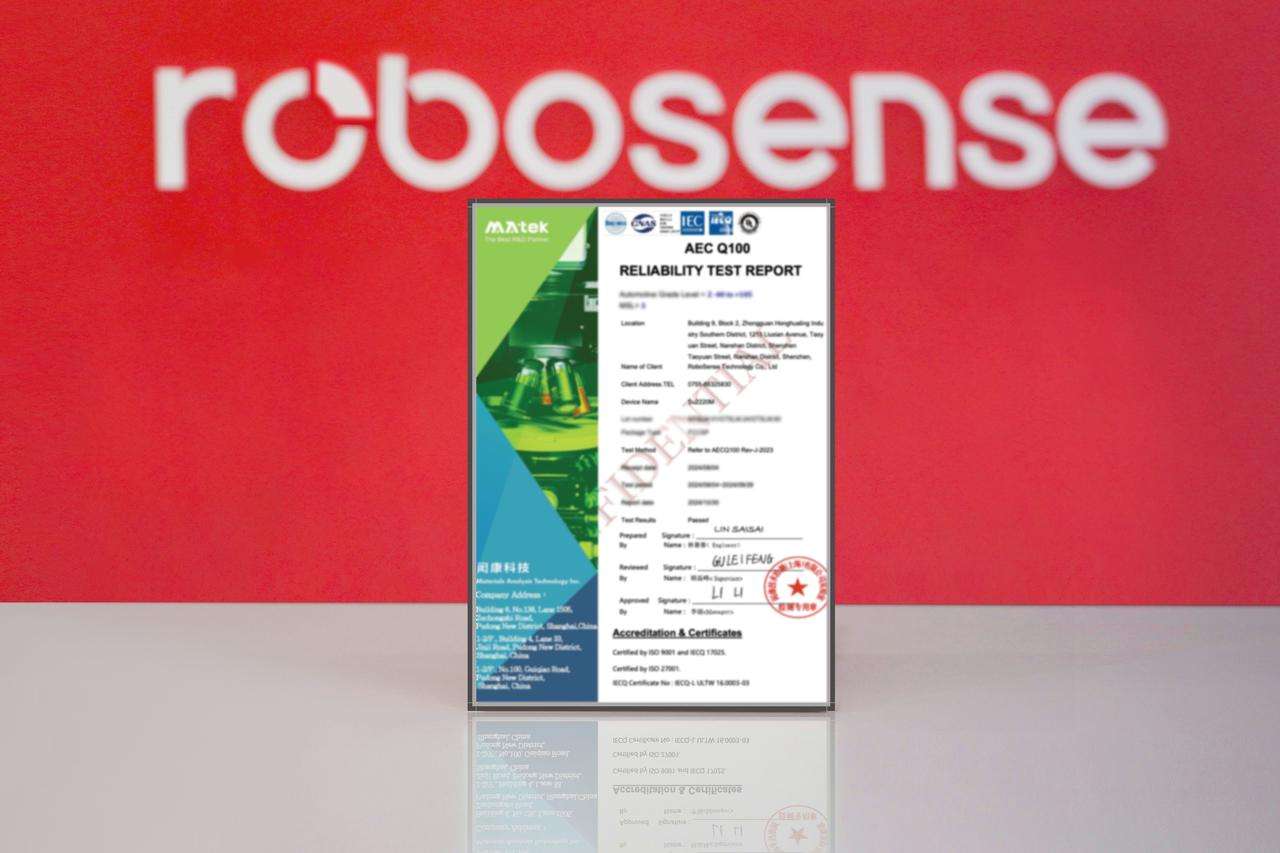

全球首款!RoboSense全自研專用SoC芯片M-Core獲AEC-Q100認證

全球首款!RoboSense全自研專用SoC芯片M-Core獲AEC-Q100認證

從AEC-Q100看車規芯片的可靠性設計要點

從AEC-Q100看車規芯片的可靠性設計要點

評論