在工業4.0與數字化轉型背景下,設備管理系統正經歷從傳統人工巡檢向智能運維的深刻變革。本文將從技術架構、實施路徑和典型應用三個維度,深入解析設備遠程監控與預測性維護系統的實現方法。

一、智能運維體系的技術支撐架構

感知層技術矩陣

(1)多模態傳感器網絡:集成振動、溫度、壓力、聲學等工業級傳感器,通過NB-IoT/LoRa實現低功耗廣域連接。某石化企業部署的傳感器陣列可實時采集3000+設備參數,采樣頻率達10kHz。

(2)邊緣計算節點:采用NVIDIA Jetson系列嵌入式設備,實現數據預處理(降噪、特征提取)和異常初篩。某風電場的邊緣節點將傳輸數據量降低82%,同時保證97%的異常識別準確率。

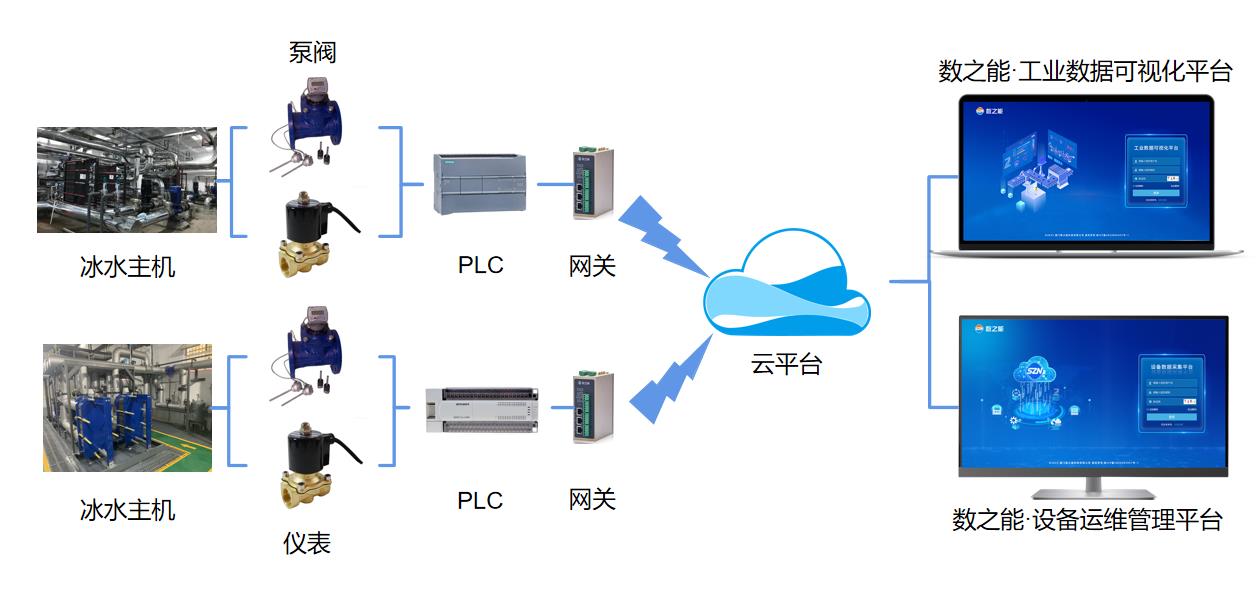

網絡傳輸層優化方案

(1)工業協議轉換網關:支持Modbus、OPC UA、Profinet等協議轉換,通過MQTT/CoAP協議實現跨平臺通信。某汽車工廠部署的協議轉換系統使設備聯網率從65%提升至98%。

(2)5G+MEC融合組網:利用5G網絡切片技術保障關鍵數據傳輸,結合多接入邊緣計算降低時延。某鋼鐵企業遠程操控系統端到端時延控制在15ms以內。

云端智能分析平臺

(1)時序數據庫集群:采用TDengine處理百萬級測點的時序數據,壓縮比達1:10,查詢性能提升5倍。某電網公司存儲300億數據點僅需50TB空間。

(2)機器學習流水線:構建特征工程-模型訓練-在線推理的自動化流程,支持LSTM、XGBoost等算法的持續迭代。某飛機制造商的預測模型迭代周期從2周縮短至3天。

二、預測性維護實施路徑

設備健康度評估體系

(1)多維度健康指標:融合設備運行參數、維修記錄、環境數據等建立綜合評價模型。某工程機械企業構建的HI指數(Health Index)準確率達92%。

(2)故障知識圖譜:整合歷史維修案例、專家經驗構建領域知識庫,支持語義檢索和推理。某半導體廠的故障診斷效率提升40%。

剩余壽命預測模型

(1)退化軌跡建模:采用Wiener過程、Gamma過程等隨機過程模型描述設備退化規律。某軸承制造商實現剩余壽命預測誤差<8%。

(2)遷移學習應用:利用源域設備數據加速目標設備模型訓練,解決小樣本問題。某水處理系統跨廠區模型遷移使訓練數據需求減少70%。

維護決策優化引擎

(1)動態維護策略:基于實時健康狀態和維修資源情況,自動生成最優維護計劃。某化工廠設備停機時間減少35%。

(2)數字孿生仿真:構建設備虛擬鏡像,模擬不同維護方案的效果。某發電集團通過仿真驗證使維護成本降低28%。

三、典型行業應用實踐

離散制造領域

某汽車零部件工廠部署的智能運維系統,集成1200臺數控機床的實時監控。通過振動頻譜分析和刀具磨損預測,實現:

非計劃停機減少62%

刀具利用率提升45%

OEE(設備綜合效率)從78%提升至89%

流程工業場景

某煉油廠構建的全廠級預測性維護平臺,覆蓋催化裂化、加氫處理等核心裝置。采用聲發射檢測和紅外熱成像技術,實現:

關鍵機組故障預警提前72小時

年度檢修費用降低2200萬元

安全事故率下降90%

基礎設施運維

某城市地鐵公司應用軌道綜合檢測系統,集成車載傳感和軌旁監測設備。通過鋼軌波磨預測和接觸網異常檢測,達成:

軌道巡檢頻率降低50%

接觸網故障響應時間縮短至15分鐘

年度維護成本節約1800萬元

四、實施挑戰與應對策略

- 數據質量治理

- 建立數據清洗規范(如IEC 62443標準),采用GAN網絡進行缺失數據生成,某芯片廠數據可用性從75%提升至98%。

- 模型可解釋性增強

- 應用SHAP值分析、LIME等方法提升黑箱模型透明度,某醫療設備廠商通過特征重要性分析優化傳感器布局。

- 安全防護體系

- 構建零信任架構,采用國密算法實現端到端加密,某軍工企業成功防御2000+次網絡攻擊。

當前,隨著數字孿生、聯邦學習等新技術的發展,設備智能運維正朝著自主決策方向演進。企業需要建立"監測-診斷-預測-決策"的閉環體系,通過持續的數據積累和模型優化,最終實現從預防性維護到預測性維護的質變跨越。建議實施方重點關注業務場景適配度,采取"試點先行、迭代優化"的實施策略,確保技術價值有效落地。

-

智慧工廠

+關注

關注

2文章

452瀏覽量

28074 -

設備管理系統

+關注

關注

0文章

78瀏覽量

2151 -

設備遠程監控

+關注

關注

0文章

5瀏覽量

2102 -

數字化工廠

+關注

關注

1文章

70瀏覽量

6401

發布評論請先 登錄

邊緣計算網關的實時監控與預測性維護都有哪些方面?適合哪些行業使用?

設備“罷工”損失百萬?AI預測性維護來“救場”

設備遠程監控與預測性維護系統架構設計及應用實踐

設備遠程監控與預測性維護系統架構設計及應用實踐

評論