一、引言

在電子設備制造領域,PCB(Printed Circuit Board,印刷電路板)液晶模塊的焊接質量對于產品性能至關重要。隨著電子產品朝著小型化、高性能化方向發展,傳統焊接技術在面對密集焊點、高精度要求時逐漸顯現出局限性。激光焊接技術憑借其高能量密度、高精度、熱影響區小等優勢,成為PCB液晶模塊焊接的理想選擇。尤其是連續送絲激光焊接工藝,能夠高效、穩定地完成多個焊點的焊接,滿足大規模生產需求。本文將深入探討PCB液晶模塊18個焊點連續送絲激光焊接的技術要點、工藝參數優化及質量控制等方面內容。

二、連續送絲激光焊接原理

連續送絲激光焊接技術是利用高能量密度的激光束作為熱源,照射在PCB液晶模塊的焊接部位。激光能量迅速被材料吸收,使焊接區域的溫度急劇升高,達到焊絲熔點,焊絲在送絲機構的作用下連續送入焊接區域并熔化,填充在焊點處,與母材形成冶金結合,從而實現18個焊點的依次焊接。與傳統焊接方法相比,激光焊接的能量高度集中,加熱速度快,熱影響區局限在極小范圍內,有效減少了對周圍元件的熱損傷,特別適合 PCB液晶模塊這類對熱敏感的精密電子部件的焊接。

三、焊接設備組成及關鍵部件

激光發生器:為焊接提供高能量密度的激光束,其功率穩定性、光束質量等參數直接影響焊接效果。對于PCB液晶模塊18個焊點的連續焊接,需選擇功率適中、光束模式良好的激光發生器,以確保能夠快速、均勻地熔化焊絲。

送絲機構:精確控制焊絲的送進速度和送絲量,保證焊接過程中焊絲的穩定供應。送絲機構的響應速度和精度對焊點質量影響顯著,在連續焊接18個焊點時,要確保送絲速度與激光焊接速度同步匹配,避免出現送絲過快導致焊絲堆積、送絲過慢造成焊點缺料等問題。

焊接工作臺:用于承載PCB液晶模塊,需具備高精度的定位和運動控制能力。在焊接過程中,工作臺能夠按照預設路徑精確移動,使激光束準確照射在每個焊點位置,實現18個焊點的有序焊接。同時,工作臺的穩定性也至關重要,可防止焊接過程中模塊的震動影響焊接質量。

視覺定位系統:通過相機等視覺設備,實時獲取PCB液晶模塊的位置信息,對焊點進行精確識別和定位。在焊接前,視覺定位系統能夠快速校準模塊位置,確保焊接起始點準確無誤;在焊接過程中,可實時監測焊點質量,對焊接參數進行動態調整,提高焊接的一致性和可靠性。

四、工藝參數優化

激光功率:激光功率決定了焊接過程中的能量輸入,是影響焊接質量的關鍵參數。功率過低,焊絲無法充分熔化,導致焊點強度不足、虛焊等問題;功率過高,則可能造成母材過度熔化、燒穿,甚至損壞液晶模塊。對于18個焊點的連續送絲激光焊接,需根據焊絲材質、直徑以及PCB板的厚度等因素,通過實驗確定合適的激光功率范圍,并在焊接過程中保持穩定。

焊接速度:焊接速度與激光功率相互匹配,共同影響焊接熱輸入和焊點成型。過快的焊接速度會使焊絲熔化不充分,焊點填充不足;過慢的焊接速度則會導致熱積累過多,熱影響區擴大,影響周圍元件性能。在實際焊接中,要結合焊點數量、分布以及生產效率要求,優化焊接速度,確保每個焊點都能獲得良好的焊接質量。

送絲速度:送絲速度應與激光功率和焊接速度相適應,保證在激光熔化焊絲的同時,焊絲能夠及時、準確地填充到焊點中。送絲速度過快,焊絲會在焊接區域堆積,形成焊瘤;送絲速度過慢,則會出現焊點缺料現象。通過調試送絲機構,找到與其他參數匹配的最佳送絲速度,對于18個焊點連續焊接的均勻性和穩定性至關重要。

離焦量:離焦量是指激光焦點與焊接表面之間的距離。合適的離焦量能夠使激光束在焊接表面形成理想的光斑形狀和能量分布,提高焊接質量。正離焦時,光斑面積較大,能量密度相對較低,適用于焊接較薄材料;負離焦時,光斑面積較小,能量密度高,適合焊接較厚材料。對于PCB液晶模塊焊接,需根據具體情況調整離焦量,以獲得最佳的焊接效果。

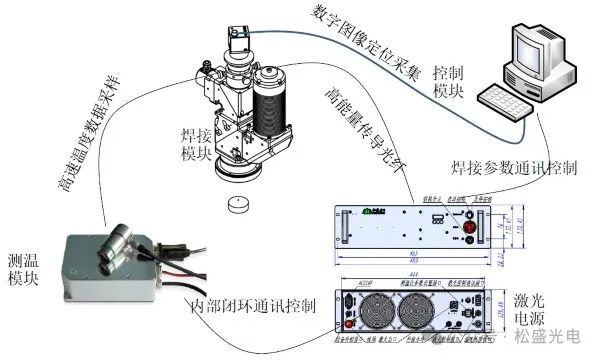

松盛光電恒溫激光錫焊系統圖示

松盛光電激光恒溫錫焊實時溫度反饋系統,CCD同軸定位系統以及半導體激光器所構成;獨創PID在線溫度調節反饋系統,能有效的控制恒溫焊錫,有對焊錫對象的溫度進行實時高精度控制等特點,確保焊錫良品率與精密度。尤其適用于對于溫度敏感的高精度焊錫加工,如微型揚聲器/馬達、連接器、電子模塊、攝像頭等等。

五、焊接質量控制

焊點外觀檢測:通過人工目檢或自動化視覺檢測設備,觀察焊點的形狀、大小、表面平整度以及是否存在焊瘤、氣孔、裂紋等缺陷。合格的焊點應呈規則的半球形,表面光滑,與母材過渡良好,無明顯缺陷。對于18個焊點的連續焊接,要確保每個焊點外觀質量一致,符合產品標準。

電氣性能測試:對焊接完成的PCB液晶模塊進行電氣性能測試,包括導通性、電阻值、絕緣性能等指標檢測。通過測試可以判斷焊點是否存在虛焊、短路等電氣連接問題,確保模塊在實際使用中能夠正常工作。電氣性能測試是焊接質量控制的重要環節,能夠直接反映焊接對電路功能的影響。

金相分析:采用金相顯微鏡對焊點進行微觀組織分析,觀察焊點的冶金結合情況、晶粒大小和形態等。良好的焊點微觀組織應呈現出均勻、致密的結構,母材與焊絲之間形成牢固的冶金結合層。金相分析有助于深入了解焊接質量的內在因素,為工藝改進提供依據。

過程監控與反饋:利用傳感器實時監測焊接過程中的溫度、激光功率、送絲速度等參數,通過控制系統對參數進行實時調整。當檢測到參數異常時,系統能夠及時發出警報并采取相應措施,保證焊接過程的穩定性和可靠性。同時,將焊接過程數據進行記錄和分析,為后續工藝優化提供數據支持。

六、常見問題及解決措施

虛焊:表現為焊點與母材之間未形成良好的冶金結合,電氣連接不可靠。原因可能是激光功率不足、焊接時間過短、焊絲送進不暢或焊件表面有油污、氧化物等。解決措施包括適當提高激光功率、延長焊接時間、檢查送絲機構并清理焊件表面,確保焊接區域清潔。

焊瘤:指在焊點周圍形成多余的焊料堆積。主要是由于送絲速度過快、焊接速度過慢或激光功率過高導致。調整送絲速度、加快焊接速度或降低激光功率,使焊接參數達到平衡,可有效避免焊瘤產生。

氣孔:焊點內部或表面出現孔洞。可能是由于焊絲或焊件表面的水分、油污在焊接過程中揮發形成氣體,未能及時排出。在焊接前對焊絲和焊件進行充分干燥和清潔,選擇合適的焊接工藝參數,如適當提高焊接速度,有利于氣體逸出,減少氣孔的產生。

燒穿:母材被過度熔化,形成穿孔。多因激光功率過高、焊接速度過慢所致。降低激光功率、提高焊接速度,調整焊接參數至合適范圍,可防止燒穿現象發生。

七、結論

PCB 液晶模塊18個焊點連續送絲激光焊接技術在現代電子制造中具有重要應用價值。通過深入理解焊接原理,優化焊接設備關鍵部件,合理調整工藝參數,實施有效的質量控制措施,能夠解決焊接過程中常見問題,實現高質量、高效率的焊接。隨著激光技術的不斷發展和完善,連續送絲激光焊接將在PCB液晶模塊制造及其他電子領域發揮更大作用,推動電子產品制造向更高精度、更高可靠性方向邁進。

-

pcb

+關注

關注

4358文章

23443瀏覽量

407731 -

液晶模塊

+關注

關注

0文章

83瀏覽量

21950 -

激光焊接

+關注

關注

4文章

549瀏覽量

21533

原文標題:PCB液晶模塊18個焊點連續送絲激光錫焊工藝

文章出處:【微信號:SSlaser666,微信公眾號:松盛光電】歡迎添加關注!文章轉載請注明出處。

發布評論請先 登錄

激光焊接技術在PCB液晶模塊中的應用

激光焊接技術在PCB液晶模塊中的應用

評論