在新能源汽車、儲能系統等新能源產業中,電池電芯裝配線是核心技術載體,承擔著從原材料到成品電池的關鍵制造環節。其自動化、精密化的生產流程,直接決定了電池的能量密度、安全性能及使用壽命,是推動新能源技術突破的核心支撐。

技術迭代:自動化與柔性化并行

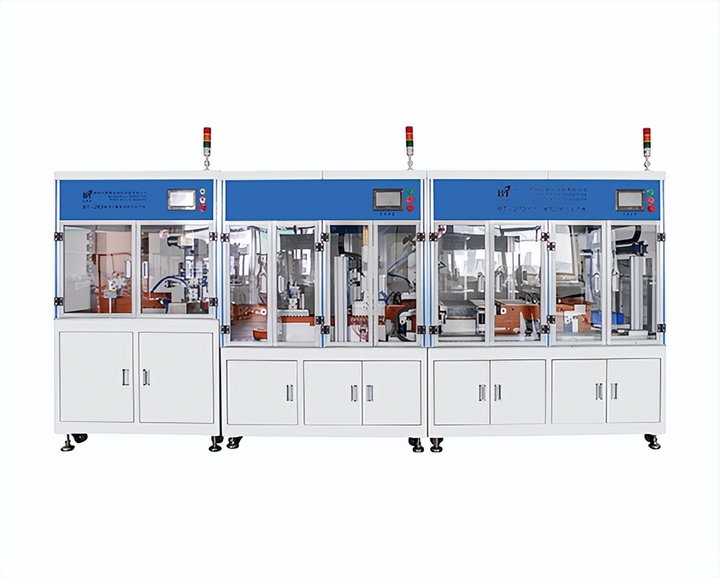

現代電池電芯裝配線已實現全流程自動化,通過高精度機械臂、激光焊接設備及智能傳感器協同作業,覆蓋電芯分選、極耳焊接、封裝等核心工序。以軟包電池裝配線為例,針對390mm以下規格電池采用轉盤式結構,通過凸輪分割器實現緊湊布局;而大尺寸電池(如4680圓柱電池)則采用直線式結構,確保工位切換精度達毫米級。這種柔性化設計使單條產線可兼容多種規格電池,生產效率提升至200-300PPM(每分鐘產量),較傳統人工組裝效率提升超10倍。

關鍵工藝環節中,激光焊接技術顯著提升電池一致性。通過勻光激光束對極耳進行精準焊接,焊縫強度較傳統工藝提升40%,熱影響區縮小60%,有效降低電池內阻。同時,自動化貼片、真空灌封等工藝的引入,使電芯循環壽命突破2000次,能量密度達到310Wh/kg,為電動汽車續航提升提供技術保障。

質量管控:全流程精細化控制

電池安全的核心在于對生產細節的極致把控。在粉塵控制方面,裝配線通過三重防護機制確保電芯“零污染”:倍速鏈輸送線加裝防塵板,電芯夾具采用上下包夾設計,回流線體上的空夾具通過“吹+吸”除塵系統實時清潔,配合人工高頻次巡檢,使粉塵濃度始終低于0.3mg/m3。

質量檢測環節引入X射線檢測、CCD尺寸檢測及Hi-pot測試等12道工序,構建全流程質量防火墻。例如,X射線透視技術可精準識別電芯內部對齊度偏差,將錯位率控制在0.01%以內;Hi-pot測試通過高壓脈沖檢測絕緣性能,確保電芯兩極與鋁塑膜間絕緣電阻≥1000MΩ。此外,MES系統實現生產數據實時采集與追溯,每一塊電池的工藝參數、質量數據及操作記錄均可精確到秒級,為產品全生命周期管理提供數據支撐。

綠色智造:能效優化與環保升級

面對“雙碳”目標,電池電芯裝配線在能效與環保方面實現雙重突破。通過引入伺服電機+同步帶輸送系統,電芯傳輸能耗降低35%;磁懸浮輸送線的應用進一步將摩擦損耗降至傳統方案的1/5。在能源回收方面,焊接工位余熱通過熱交換系統回收,用于車間恒溫控制,使單位產能能耗下降18%。

環保材料與工藝的升級同樣顯著。裝配線采用水性膠粘劑替代傳統溶劑型膠水,使VOCs排放降低90%;鋁塑膜沖坑工序的邊角料通過低溫破碎技術實現99.2%的鈷鎳回收率,推動電池材料閉環利用。此外,產線設計遵循“零廢水排放”原則,清洗廢水經多級過濾后循環使用,年節水超10萬噸。

未來趨勢:智能化與定制化融合

隨著AI與物聯網技術深度融合,下一代電池電芯裝配線將向“自感知、自決策、自優化”方向發展。例如,數字孿生技術可模擬產線運行狀態,提前30天預測設備故障;基于機器學習的工藝參數優化系統,能使電池良率從99%提升至99.9%。

市場需求端,定制化生產成為新趨勢。模塊化裝配線支持24小時內完成工藝切換,可快速響應家庭儲能、電網級項目等多樣化需求。同時,針對鈉離子電池、半固態電池等新興技術,裝配線通過快速更換工裝夾具與調整工藝參數,實現技術迭代與產能升級的無縫銜接。

從精密制造到綠色智造,電池電芯裝配線不僅是新能源技術的載體,更是產業升級的核心引擎。在技術創新與市場需求的雙重驅動下,這條“心臟”將持續進化,為全球能源革命提供關鍵支撐。

審核編輯 黃宇

-

新能源

+關注

關注

26文章

6109瀏覽量

109316 -

裝配線

+關注

關注

0文章

9瀏覽量

6167 -

電芯

+關注

關注

14文章

772瀏覽量

26401

發布評論請先 登錄

新能源電池包安全大揭秘!氣密、呼吸、爆破、耐壓…多重檢測設備守護你的出行安全

電池生產設備在新能源發展中的角色

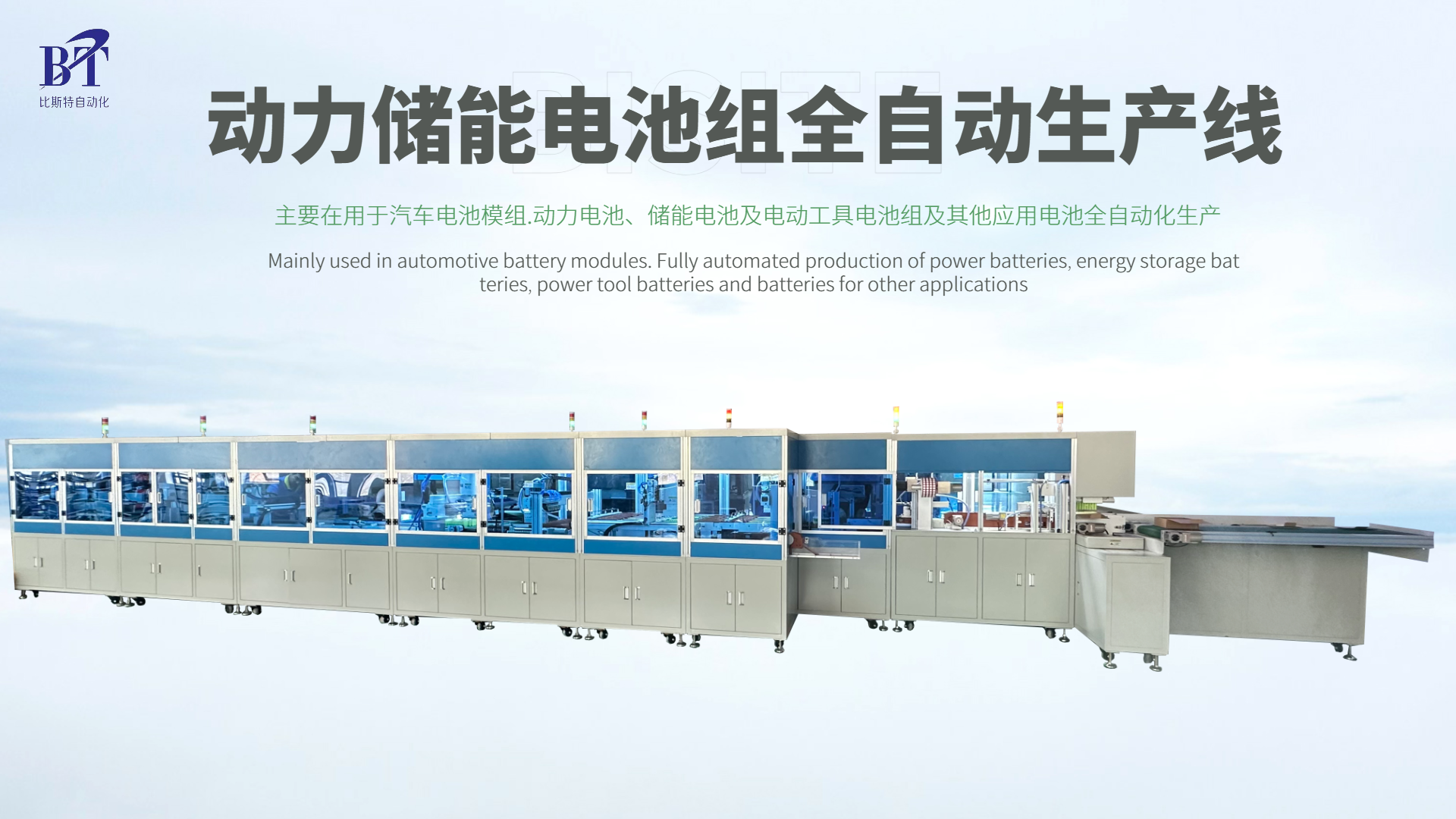

比斯特自動化 鋰電池組裝設備:新能源產業的幕后英雄

電芯無損三維檢測:蔡司工業 CT 技術助力新能源汽車電池質量提升

電池自動分選機:新能源產業的精密利器

明達MR30 IO模塊助力汽車座椅裝配線升級

儲能電池組生產線:新能源行業的核心驅動力

18650電池自動分選機:新能源產業的精密利器

電池組PACK自動化生產線:驅動新能源產業的高效引擎

高端電池箔控制技術為新能源產業注入新動力

動力電池模組裝配線:高效、精準的動力之源

電池電芯裝配線:新能源產業的精密“心臟”

電池電芯裝配線:新能源產業的精密“心臟”

評論