讓我們通過一個(gè)具體的鋼鐵廠溫度監(jiān)控系統(tǒng)場景,詳細(xì)說明工業(yè)網(wǎng)關(guān)如何進(jìn)行數(shù)據(jù)轉(zhuǎn)換和處理。這個(gè)實(shí)例將展示從傳統(tǒng)設(shè)備到現(xiàn)代云平臺的完整數(shù)據(jù)流程。

?

場景背景

某鋼鐵廠擁有一條運(yùn)行了15年的煉鋼生產(chǎn)線。生產(chǎn)線上安裝了多種溫度傳感器,負(fù)責(zé)監(jiān)測不同生產(chǎn)環(huán)節(jié)的溫度變化。這些傳感器包括:

10臺使用Modbus RTU協(xié)議的老式溫度傳感器,通過RS-485接口連接

5臺使用Profibus-DP協(xié)議的爐溫控制器

8臺使用專有協(xié)議的進(jìn)口溫度記錄儀

3臺新安裝的支持OPC UA的智能溫度監(jiān)測設(shè)備

工廠希望建立一個(gè)統(tǒng)一的溫度監(jiān)控平臺,將這些分散在不同系統(tǒng)、使用不同通信協(xié)議的設(shè)備數(shù)據(jù)集中起來,實(shí)現(xiàn)實(shí)時(shí)監(jiān)控、歷史趨勢分析和異常預(yù)警。

工業(yè)網(wǎng)關(guān)的數(shù)據(jù)轉(zhuǎn)換過程

步驟1:物理連接與數(shù)據(jù)采集

工業(yè)網(wǎng)關(guān)首先通過其豐富的物理接口連接到各種設(shè)備:

通過內(nèi)置的RS-485接口連接到Modbus RTU溫度傳感器

通過Profibus-DP接口卡連接到爐溫控制器

通過串口連接到溫度記錄儀

通過以太網(wǎng)接口連接到OPC UA設(shè)備

工業(yè)網(wǎng)關(guān)配置了相應(yīng)的驅(qū)動程序,能夠理解這些設(shè)備的通信協(xié)議。比如,對于Modbus RTU設(shè)備,網(wǎng)關(guān)設(shè)置了正確的波特率(9600bps)、數(shù)據(jù)位(8位)、奇偶校驗(yàn)(無)和停止位(1位)。采集程序按照每10秒一次的頻率,輪詢查詢這些設(shè)備。例如,向Modbus設(shè)備發(fā)送讀取保持寄存器的命令:

設(shè)備地址:01功能碼:03(讀取保持寄存器)起始地址:0001(寄存器1)寄存器數(shù)量:0002(讀取2個(gè)寄存器)CRC校驗(yàn):XXXX

設(shè)備返回溫度數(shù)據(jù):

設(shè)備地址:01功能碼:03字節(jié)數(shù):04數(shù)據(jù):0BB80000(3000,對應(yīng)300.0°C)CRC校驗(yàn):XXXX

同時(shí),網(wǎng)關(guān)通過OPC UA客戶端定期從智能溫度監(jiān)測設(shè)備讀取數(shù)據(jù),獲取溫度值、設(shè)備狀態(tài)和精度信息。

步驟2:原始數(shù)據(jù)解析與標(biāo)準(zhǔn)化

工業(yè)網(wǎng)關(guān)將采集到的原始數(shù)據(jù)轉(zhuǎn)換為內(nèi)部統(tǒng)一的數(shù)據(jù)格式。這一步涉及到協(xié)議解析、數(shù)據(jù)提取和單位統(tǒng)一。對于Modbus RTU設(shè)備返回的數(shù)據(jù),網(wǎng)關(guān)執(zhí)行以下轉(zhuǎn)換:

解析響應(yīng)幀,提取有效負(fù)載數(shù)據(jù)(0B B8 00 00)

根據(jù)設(shè)備手冊,知道第一個(gè)16位整數(shù)(0B B8,十進(jìn)制值3000)代表溫度值,需要除以10得到實(shí)際溫度300.0°C

第二個(gè)16位整數(shù)(00 00)代表設(shè)備狀態(tài),0表示正常

對于Profibus-DP設(shè)備,網(wǎng)關(guān)通過接口卡讀取到周期性數(shù)據(jù),包含溫度值(1350)和控制參數(shù)。經(jīng)查閱設(shè)備說明書,溫度值需要除以10,得到實(shí)際溫度135.0°C。對于使用專有協(xié)議的溫度記錄儀,網(wǎng)關(guān)通過解析其ASCII碼報(bào)文,提取溫度值"01487",根據(jù)協(xié)議規(guī)范,需要除以10得到148.7°C。對于OPC UA設(shè)備,數(shù)據(jù)已經(jīng)是標(biāo)準(zhǔn)格式,溫度值直接讀為180.5°C,且自帶單位信息(攝氏度)和時(shí)間戳。經(jīng)過這一步處理,所有設(shè)備的溫度數(shù)據(jù)都被轉(zhuǎn)換為統(tǒng)一的內(nèi)部格式,包括:設(shè)備ID、測量點(diǎn)名稱、溫度值(統(tǒng)一為攝氏度)、時(shí)間戳、設(shè)備狀態(tài)等。

步驟3:數(shù)據(jù)預(yù)處理與邊緣計(jì)算

在將數(shù)據(jù)發(fā)送到云平臺之前,工業(yè)網(wǎng)關(guān)對數(shù)據(jù)進(jìn)行預(yù)處理:

數(shù)據(jù)過濾:某臺Modbus傳感器偶爾會返回異常值9999,網(wǎng)關(guān)識別并過濾掉這些明顯錯(cuò)誤的數(shù)據(jù)點(diǎn)

數(shù)據(jù)補(bǔ)償:根據(jù)設(shè)備校準(zhǔn)文件,對2號傳感器的讀數(shù)進(jìn)行+1.5°C的偏移校正

數(shù)據(jù)聚合:計(jì)算每個(gè)區(qū)域的平均溫度,如將"爐前區(qū)"的5個(gè)傳感器數(shù)據(jù)聚合計(jì)算平均值172.3°C

邊緣分析:實(shí)時(shí)監(jiān)測溫度變化率,當(dāng)檢測到3號爐溫在30秒內(nèi)上升超過50°C時(shí),立即在本地觸發(fā)預(yù)警邏輯

數(shù)據(jù)壓縮:對變化緩慢的溫度數(shù)據(jù)進(jìn)行壓縮存儲,如果變化不超過±2°C則只記錄變化點(diǎn),減少70%的數(shù)據(jù)量

工業(yè)網(wǎng)關(guān)還將處理后的數(shù)據(jù)臨時(shí)存儲在內(nèi)部的循環(huán)緩沖區(qū)中,保留最近7天的歷史數(shù)據(jù),以便在網(wǎng)絡(luò)中斷時(shí)仍能查詢近期數(shù)據(jù)。

步驟4:協(xié)議轉(zhuǎn)換與數(shù)據(jù)傳輸

經(jīng)過處理的溫度數(shù)據(jù)需要傳輸?shù)綇S內(nèi)的監(jiān)控系統(tǒng)和云平臺。工業(yè)網(wǎng)關(guān)將內(nèi)部數(shù)據(jù)格式轉(zhuǎn)換為標(biāo)準(zhǔn)的工業(yè)物聯(lián)網(wǎng)協(xié)議:

MQTT轉(zhuǎn)換:將溫度數(shù)據(jù)打包成JSON格式,通過MQTT協(xié)議發(fā)布到云平臺。一個(gè)典型的消息如下:

json

{"deviceId":"TMP-101","deviceType":"temperature_sensor","timestamp":"2025-05-20T10:15:30Z","measurements":{"temperature":{"value":300.0,"unit":"celsius"}},"status":"normal","quality":"good","location":"blast_furnace_1"}

OPC UA服務(wù)器:同時(shí),網(wǎng)關(guān)作為OPC UA服務(wù)器運(yùn)行,將所有傳感器數(shù)據(jù)映射到OPC UA地址空間,允許廠內(nèi)控制系統(tǒng)通過標(biāo)準(zhǔn)OPC UA客戶端訪問這些數(shù)據(jù)

Modbus TCP:為了支持老舊的監(jiān)控軟件,網(wǎng)關(guān)還提供Modbus TCP服務(wù)器,將溫度數(shù)據(jù)映射到Modbus寄存器,使得不支持新協(xié)議的舊系統(tǒng)也能讀取數(shù)據(jù)

數(shù)據(jù)庫寫入:網(wǎng)關(guān)定期將關(guān)鍵數(shù)據(jù)寫入本地的輕量級數(shù)據(jù)庫(SQLite),保存更詳細(xì)的歷史記錄

REST API:同時(shí)提供REST API接口,允許其他系統(tǒng)通過HTTP請求查詢當(dāng)前溫度數(shù)據(jù):

GET/api/v1/temperature/blast_furnace_1

步驟5:閉環(huán)控制與響應(yīng)

工業(yè)網(wǎng)關(guān)不僅將數(shù)據(jù)向上傳輸,還能接收上層系統(tǒng)的指令并轉(zhuǎn)換為設(shè)備控制命令:當(dāng)云平臺的AI分析系統(tǒng)檢測到某個(gè)區(qū)域溫度趨勢異常,會發(fā)送調(diào)整指令到網(wǎng)關(guān):

云平臺通過MQTT發(fā)送控制指令:

{"command":"adjust_setpoint","target":"furnace_controller_3","parameters":{"temperature_setpoint":1250.0}}

工業(yè)網(wǎng)關(guān)接收到這一指令后,將其轉(zhuǎn)換為Profibus-DP爐溫控制器能理解的格式:

設(shè)備地址:3寫入數(shù)據(jù):12500(1250.0°C對應(yīng)的整數(shù)值)控制字:0x0002(寫入設(shè)定值命令)

控制指令通過Profibus-DP接口發(fā)送到爐溫控制器,爐溫控制系統(tǒng)隨后調(diào)整加熱功率,將實(shí)際溫度逐漸調(diào)整到設(shè)定值

網(wǎng)關(guān)持續(xù)監(jiān)測溫度變化,并將執(zhí)行結(jié)果回傳給云平臺,完成閉環(huán)控制

實(shí)際效果

通過工業(yè)網(wǎng)關(guān)的數(shù)據(jù)轉(zhuǎn)換能力,鋼鐵廠實(shí)現(xiàn)了以下成果:

統(tǒng)一可視化:所有26個(gè)測溫點(diǎn)的數(shù)據(jù)在同一個(gè)監(jiān)控界面顯示,操作人員無需切換多個(gè)系統(tǒng)

歷史趨勢分析:可以查看任意時(shí)間范圍內(nèi)的溫度變化趨勢,幫助工程師優(yōu)化生產(chǎn)參數(shù)

預(yù)警提前量:溫度異常預(yù)警時(shí)間從原來的10-15分鐘提前到2-3分鐘,為應(yīng)急處置贏得了寶貴時(shí)間

數(shù)據(jù)互通:新舊系統(tǒng)數(shù)據(jù)實(shí)現(xiàn)互通,老設(shè)備數(shù)據(jù)可以被新系統(tǒng)使用,新設(shè)備數(shù)據(jù)也能被老系統(tǒng)讀取

節(jié)省帶寬:通過邊緣處理和數(shù)據(jù)壓縮,傳輸?shù)皆破脚_的數(shù)據(jù)量減少了65%,節(jié)省了網(wǎng)絡(luò)帶寬和云存儲成本

這個(gè)實(shí)例展示了工業(yè)網(wǎng)關(guān)如何通過靈活的數(shù)據(jù)轉(zhuǎn)換能力,將不同年代、不同廠商的設(shè)備整合到一個(gè)統(tǒng)一的信息系統(tǒng)中,為企業(yè)數(shù)字化轉(zhuǎn)型提供關(guān)鍵支持。通過這種方式,企業(yè)無需全面更換設(shè)備,就能實(shí)現(xiàn)設(shè)備互聯(lián)互通和數(shù)據(jù)價(jià)值挖掘。

審核編輯 黃宇

-

工業(yè)網(wǎng)關(guān)

+關(guān)注

關(guān)注

0文章

478瀏覽量

12200

發(fā)布評論請先 登錄

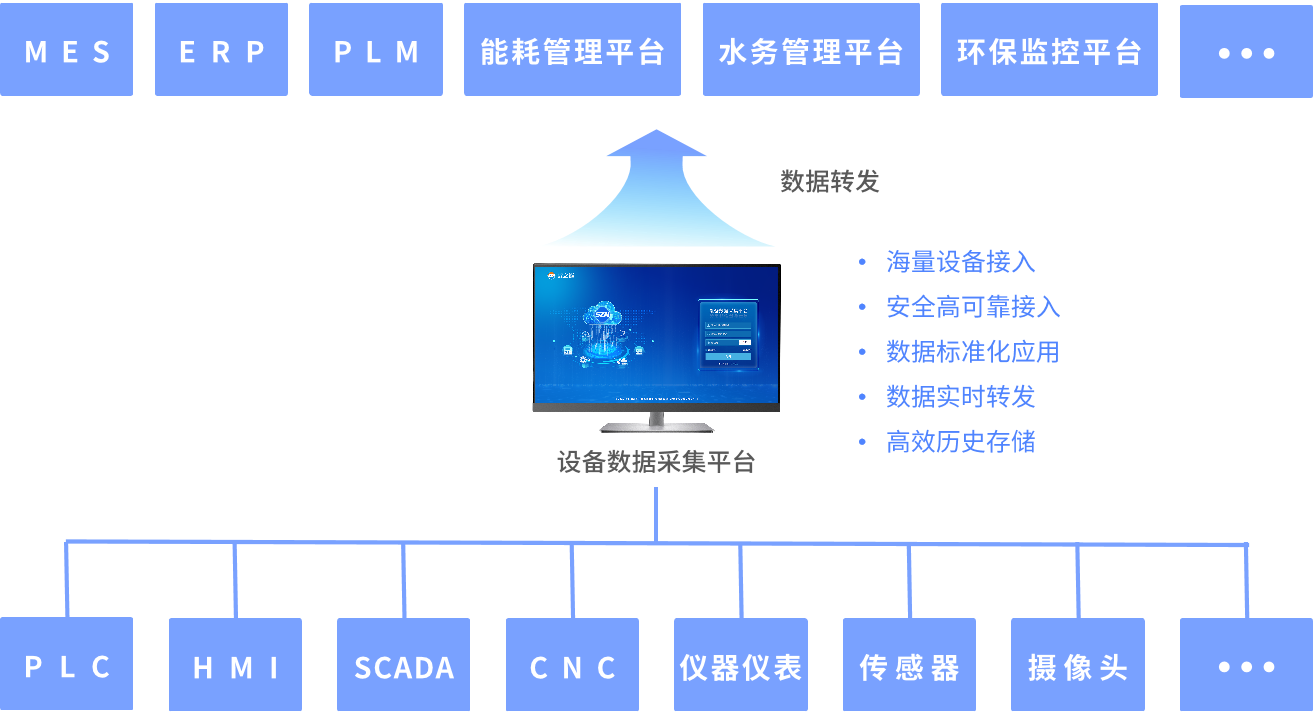

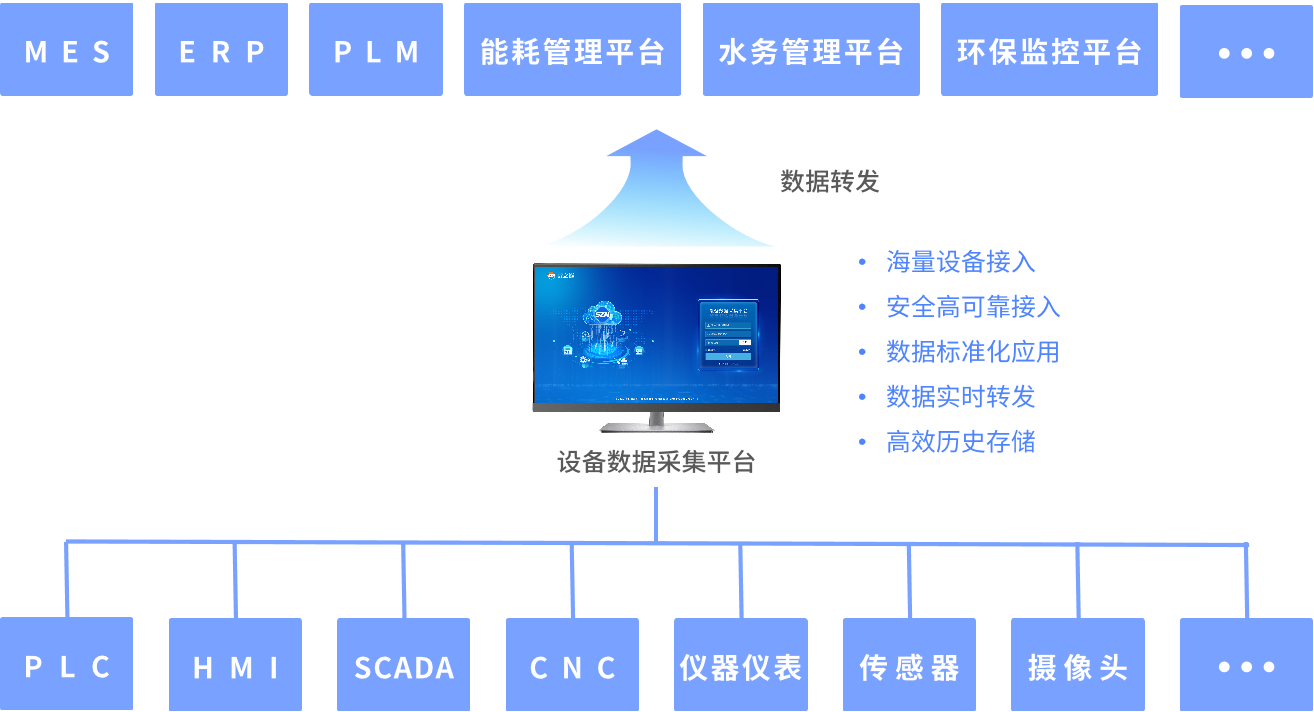

工業(yè)物聯(lián)網(wǎng)數(shù)據(jù)采集網(wǎng)關(guān)的應(yīng)用

黑色金屬生產(chǎn)車間:DeviceNet到Modbus RTU網(wǎng)關(guān)的“無聲橋梁”

工業(yè)智能網(wǎng)關(guān)在工業(yè)鍋爐溫度監(jiān)控中的實(shí)時(shí)預(yù)警應(yīng)用

SCADA系統(tǒng)數(shù)據(jù)采集方案—御控工業(yè)網(wǎng)關(guān)對接SCADA系統(tǒng)數(shù)據(jù)接入

鋼鐵廠能源監(jiān)測物聯(lián)網(wǎng)系統(tǒng)方案

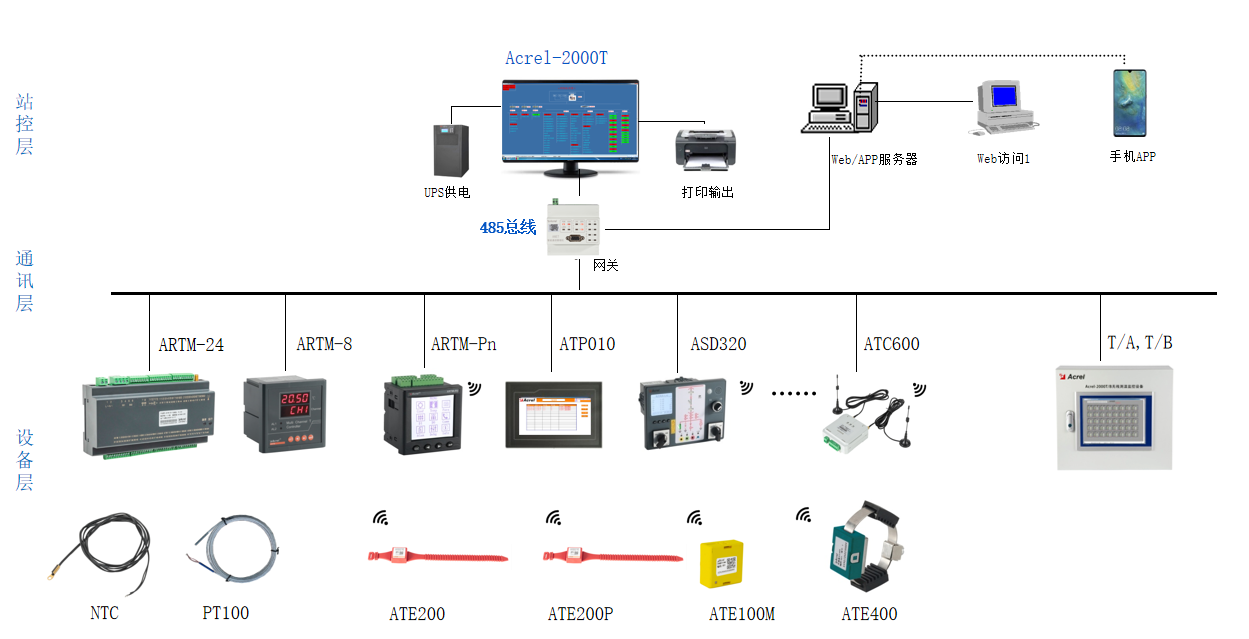

基于安科瑞無線測溫技術(shù)的鋼鐵廠電氣接點(diǎn)溫度監(jiān)測系統(tǒng)設(shè)計(jì)與應(yīng)用

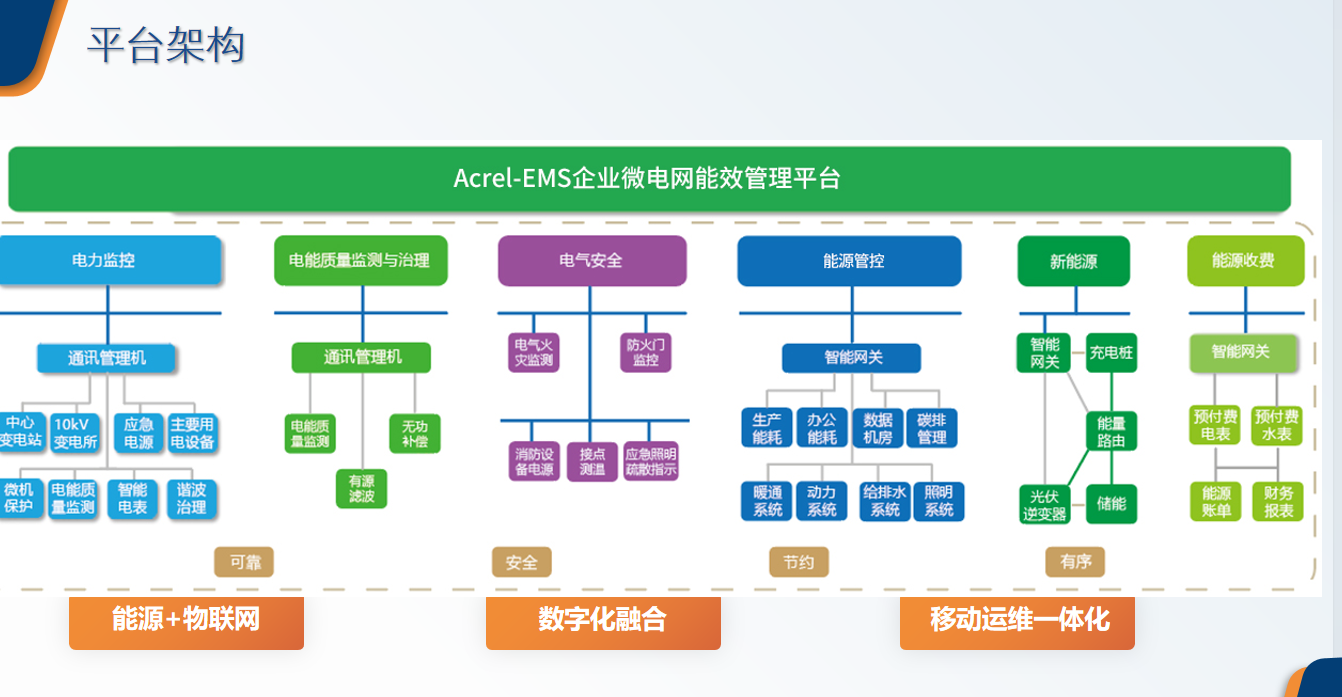

鋼鐵廠如何降低15%能耗成本?安科瑞EMS2.0的成功案例揭秘

人員定位系統(tǒng)在鋼鐵廠實(shí)際應(yīng)用效果

實(shí)施案例丨不讓機(jī)器‘罷工’?鋼鐵廠設(shè)備智能監(jiān)測有妙招!

鋼鐵廠數(shù)字化轉(zhuǎn)型物聯(lián)網(wǎng)解決方案

鋼鐵行業(yè)污水泵站監(jiān)控運(yùn)維系統(tǒng)方案

鋼鐵廠污水排放監(jiān)測物聯(lián)網(wǎng)系統(tǒng)解決方案

鋼鐵廠泵站遠(yuǎn)程監(jiān)控運(yùn)維管理系統(tǒng)解決方案

NAT網(wǎng)關(guān)如何解決鋼鐵廠設(shè)備IP相同沖突實(shí)現(xiàn)跨網(wǎng)段訪問

工業(yè)網(wǎng)關(guān)數(shù)據(jù)轉(zhuǎn)換實(shí)例:鋼鐵廠溫度監(jiān)控系統(tǒng)

工業(yè)網(wǎng)關(guān)數(shù)據(jù)轉(zhuǎn)換實(shí)例:鋼鐵廠溫度監(jiān)控系統(tǒng)

評論